(54) СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНБ1Х ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Устройство для формовки спиральношовных труб | 1984 |

|

SU1139531A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ формовки спиральношовнойТРубы | 1979 |

|

SU827209A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

1

Изобретение относится к производству труб, а точнее к производству сварных труб и может быть использовано при изготовлении спиральношовных труб со сваркой токами высокой частоты.

Известен способ производства спиральношовных труб, при котором полосу формуют в гибочных валках, а-затем сваривают 1.

Недостатком известного способа является невозможность сварки ТВУ труб, сформованных с перекрытием кромок, а также низкое качество труб, что объясняется значительными колебаниями технологических параметров формовки например диаметра трубы и сварочного зазора .

Наиболее близким по технической сущности и достигаемому результату является способ производства спиральношовных труб, при котором полосу изгибают в формовочном устройстве по винтовой линии внахлестку, сваривают кромки трубной заготовки токами высокой частоты и выходящую бесконечную трубу разрезают на мерные длины 2,

Недостатком известного способа производства спиральношовных труб является низкое качество формовки и сварки труб из-за того,что в процессе изготовления одной тру.бы сопротивление усилию формовки (изгиба) не остается постоянным. Изменение его, как правило приводит к колебаниям диаметра формуемой трубы и величины нахлеста, а это заклинивает полосы в формовочном устройстве (при увеличении диаметра трубы) или расформовке (при уменьшении нахлеста и образовании зазора между свариваемыми кромками).

Цель изобретения - повышение производительности путем устранения расформовки и заклинивания формуемой трубы в формовочном устройстве и повышение качества труб путем стабилизации технологических параметров формовки.

Поставленная цель достигается тем, что в способе производства спиральношовных труб, при котором полосу изгибают в формовочном устройстве по винтовой линии, сваривают кромки трубной заготовки, преимущественно, токами высокой частоты и выходящую бесконечную трубу разрезают на мерные длины, на выходе из формовочного устройства к поверхности трубы прикладывают усилие, действующее в направлении увеличения угла формовки, величина которого не превышает предела упругости первого сформованного витка.

Такое осуществление способа производства спиральношовных труб позволяет уменьшить колебания сопротивления усилию формовки, поддерживать диаметр трубы и нахлест в заданных пределах, и темсамым устранить расформовки и заклини. вания формуемой трубы в формовочном устройстве, а также повысить качество изготавливаемых труб.

Приложенное к поверхности трубы усилие, на выходе из формовочного устройства, действующего в направлении увеличения угла формовки, распирая сформованный, но не сваренный виток, препятствует увеличению диаметра формуемой трубы и уменьщает влияние переменных факторов на величину сопротивления усилию формовки.

К переменным факторам относятся изменение упругих свойств исходной полосы; переменная длина выходящей из формовочного устройства трубы и степень заполнения полосой формовочного устройства.

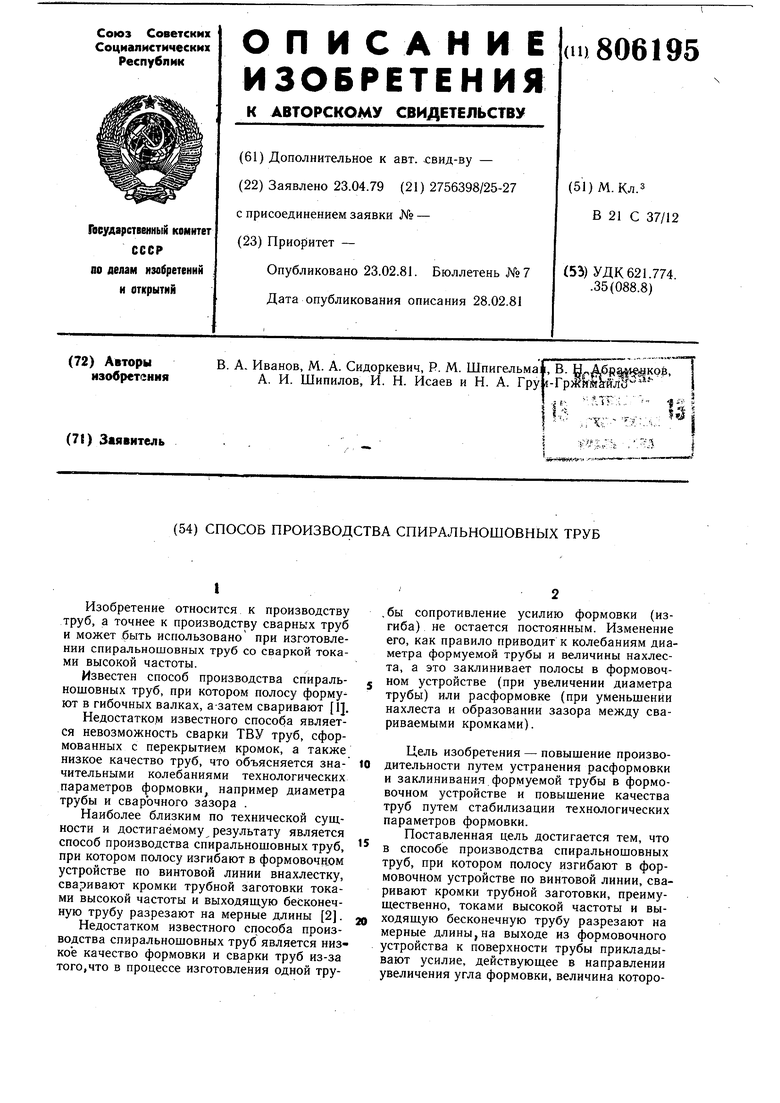

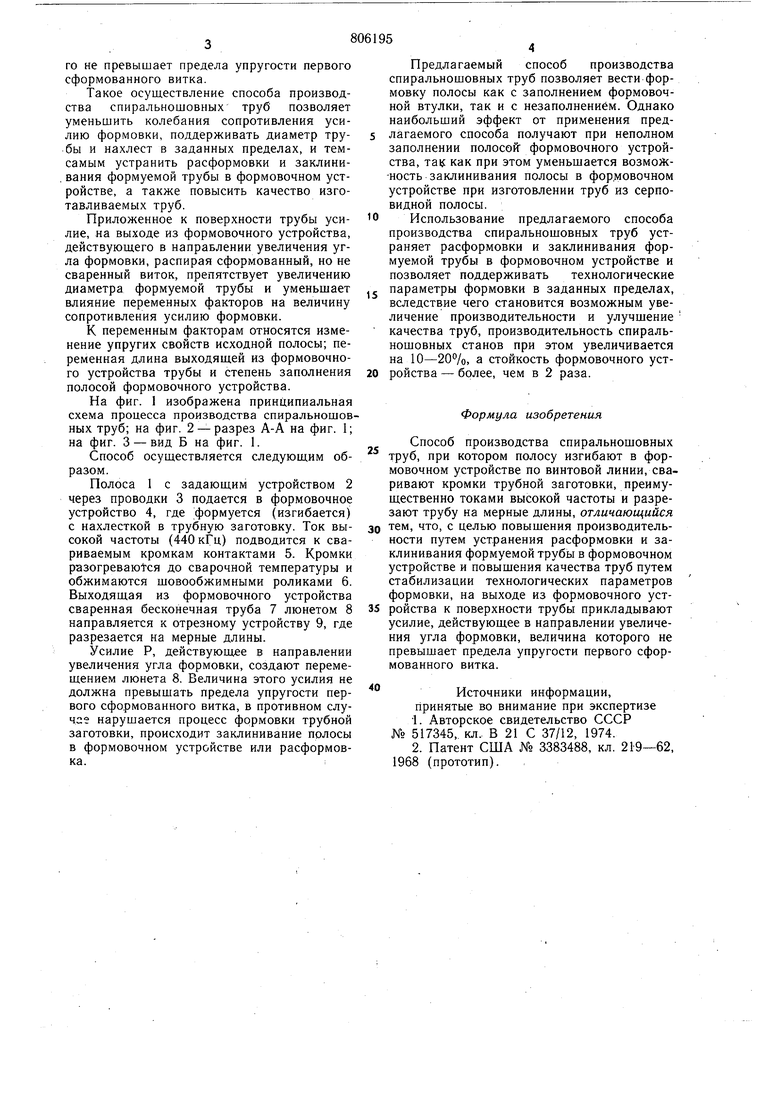

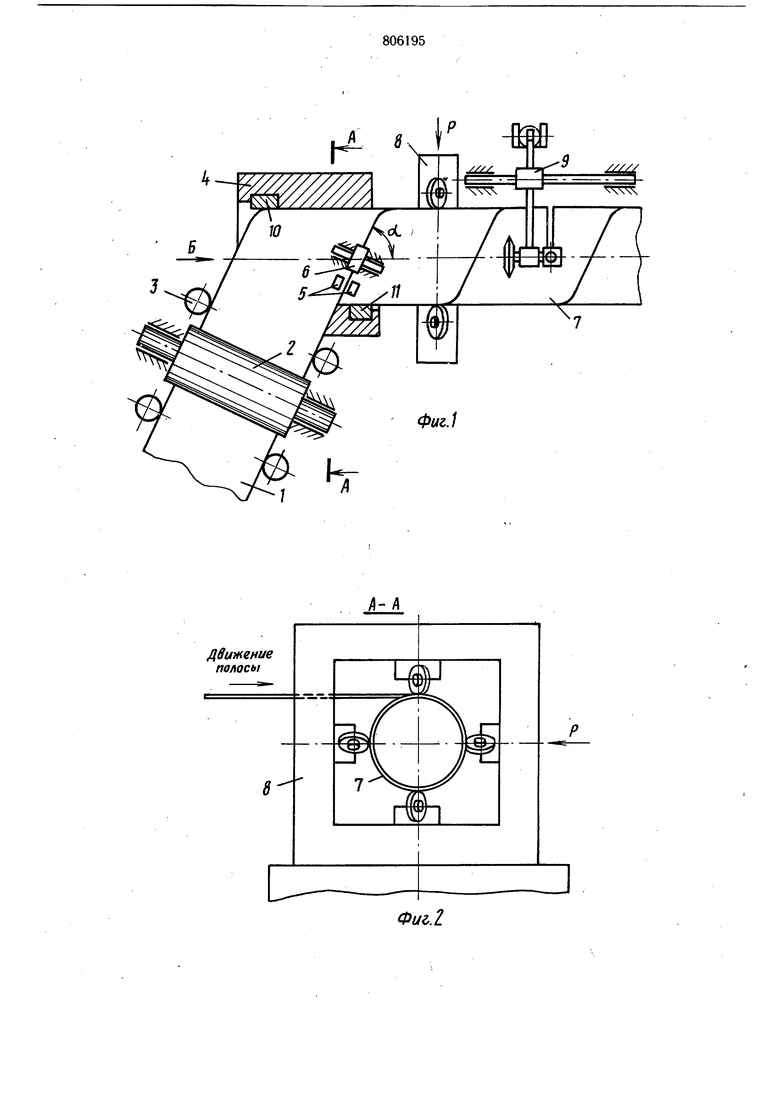

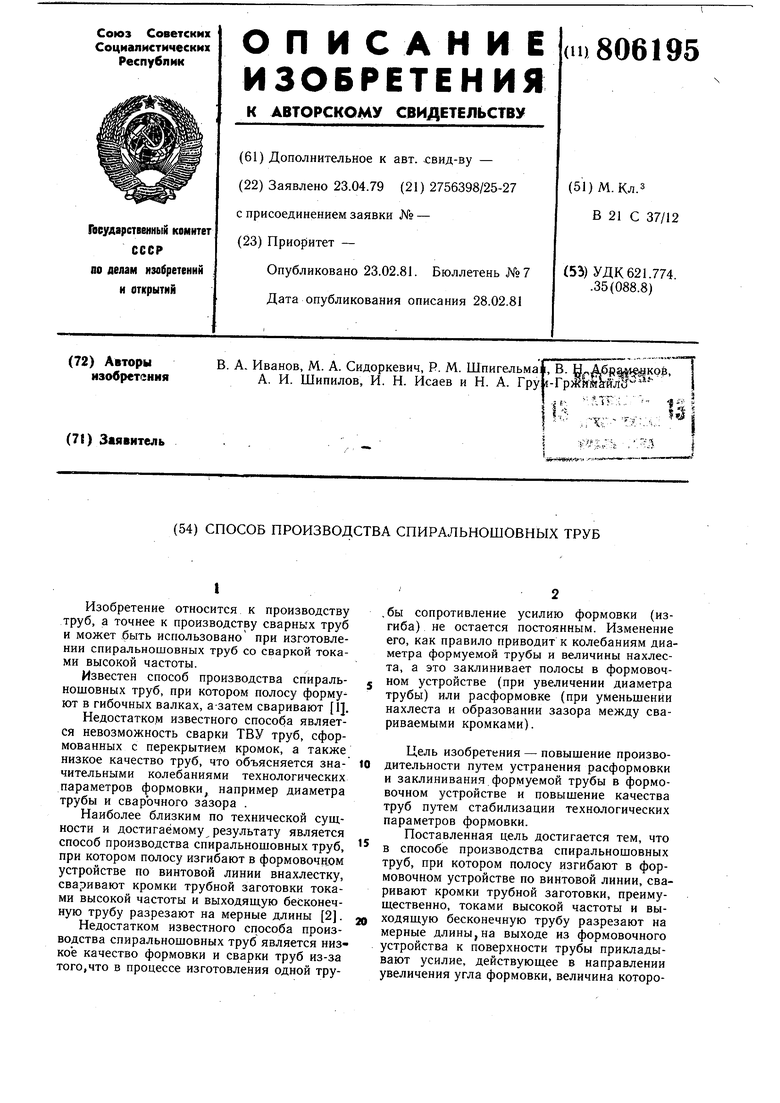

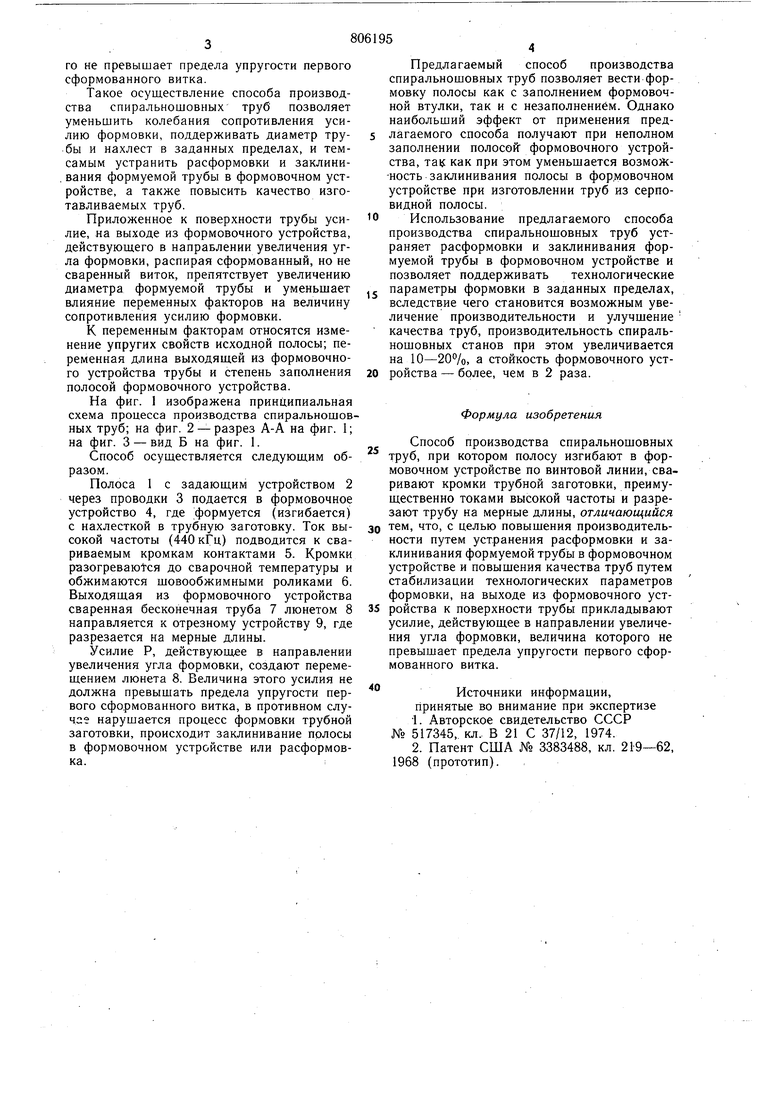

На фиг. 1 изображена принципиальная схема процесса производства спиральношовных труб; на фиг. 2 -разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Способ осуществляется следующим образом.

Полоса 1 с задающим устройством 2 через проводки 3 подается в формовочное устройство 4, где формуется (изгибается) с нахлесткой в трубную заготовку. Ток высокой частоты (440 кГц) подводится к свариваемым кромкам контактами 5. Кромки paзoгpeвaюtcя до сварочной температуры и обжимаются шовообжимными роликами 6. Выходящая из формовочного устройства сваренная бесконечная труба 7 люнетом 8 направляется к отрезному устройству 9, где разрезается на мерные длины.

Усилие Р, действующее в направлении увеличения угла формовки, создают перемещением люнета 8. Величина этого усилия не должна превыщать предела упругости первого сформованного витка, в противном случае нарушается процесс формовки трубной заготовки, происходит заклинивание полосы в формовочном устройстве или расформовка.

Предлагаемый способ производства спиральношовных труб позволяет вести формовку полосы как с заполнением формовочной втулки, так и с незаполнением. Однако наибольший эффект от применения предлагаемого способа получают при неполном заполнении полосой: формовочного устройства, Tais как при этом уменьшается возмож-ность заклинивания полосы в формовочном устройстве при изготовлении труб из серповидной полосы.

Использование предлагаемого способа производства спиральношовных труб устраняет расформовки и заклинивания формуемой трубы в формовочном устройстве и позволяет поддерживать технологические

параметры формовки в заданных пределах, вследствие чего становится возможным увеличение производительности и улучшение качества труб, производительность спиральношовных станов при этом увеличивается на 10-20%, а стойкость формовочного устройства - более, чем в 2 раза.

Формула изобретения

Способ производства спиральнощовных труб, при котором полосу изгибают в формовочном устройстве по винтовой линии, сваривают кромки трубной заготовки, преимущественно токами высокой частоты и разрезают трубу на мерные длины, отличающийся

0 тем, что, с целью повышения производительности путем устранения расформовки и заклинивания формуемой трубы в формовочном устройстве и повыщения качества труб путем стабилизации технологических параметров формовки, на выходе из формовочного устройства к поверхности трубы прикладывают усилие, действующее в направлении увеличения угла формовки, величина которого не превышает предела упругости первого сформованного витка.

Источники информации, принятые во внимание при экспертизе

Движение полосы

±J.

Фиг..

Вид 6

W

Фиг.З

Авторы

Даты

1981-02-23—Публикация

1979-04-23—Подача