(54) ВАЛОК ПРОФИДЕГИБОЧНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной валок рабочей клети профилегибочного стана | 1983 |

|

SU1115827A1 |

| Рабочая клеть профилегибочного стана | 1978 |

|

SU751465A1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU1009561A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187396C2 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254952C1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 1997 |

|

RU2111815C1 |

| Валок рабочей клети | 1975 |

|

SU551076A1 |

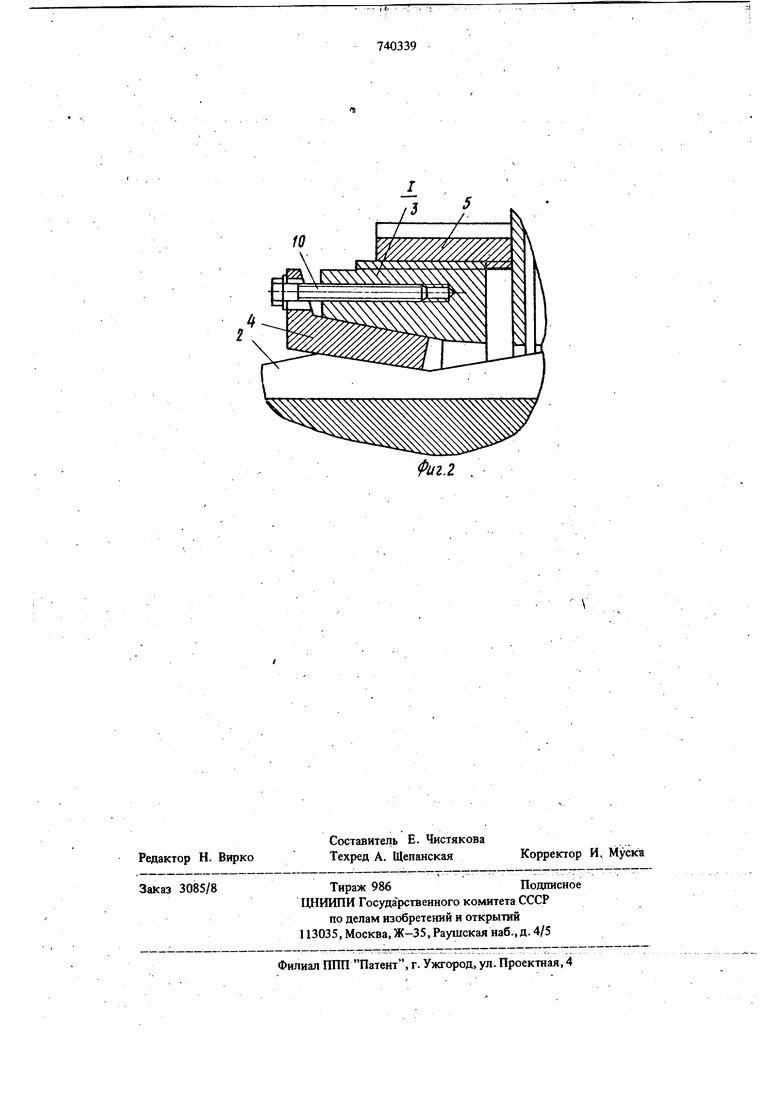

Изобретение относится к обработке металлов давлением, а более конкретно - к оборудованию,применяемому при производстве гнут профилей проката, и может быть использовано в Валках рабочей клети профклегибочного стана.. Валки профилегибочных станов в ряде случаев выполняются составными. При зтом они неоправданно материалоемкй и трудоемки в переналадке при настройке стана на новый профиль. Известен валок, выполненный в виде размец енных на йалу профильных шайб и втулок, причем с целью выравнивания окружных скоростей валка профильные шайбы закреплены на валу жестко, а профильные втулки - на подшипниках (1. Дисковые элементы устанавливаются на рабочей части вала по всей длине его бочки независимо от ширины тфофилируемой заготовки н ширины необходимого для формовки профиля комплекта рабочих дисковых элементор. До 70-90% длины рабючей частя вала заполняется дистанционными дисковыми элемен тами, что неоправданно увеличивает вес валка и трудоемкость его сборки и разборки, а также затрудняет смещение рабочих элементов валка на валу при настройке стана. Наиболее близким к изобретению является валок профилегибочного стана, содержащий установленную на валу посредством шпонки и нажимной гайки переходную втулку, несущую комплект рабодах дисковых профильных элементов, которые снабжены дистанционными злементами 121., Этот валок имеет те же недостатки. Целью изобретения является упрощение к яструкции валка и уменьшение его металлоемкости. С этой целью на шпонке выполнены периодически повторяющиеся скосы, а узел осевой фиксащш рабочих элементов вьшолнен в виде установленной на валу резьбовой втулки, несущей нажимную гайку, н клина, расположенного в зазоре между резьбовой втулкой и скосом шпонки. На фиг. 1 изображен валок профилегибочного стана, общий вид; на фиг. 2 - узел 1 н фиг. 1. Валок профилегибочного стана состоит из вала 1, жестко связанной с ним шпонки 2, резьбовой втулки 3, клина 4, нажимной гайки 5, рабочих профильных дисковых элементов 6, шпонки 7, жестко связанной с переход ным дисковым элементом 8, прижимных дис вых элементов 9 и стопорного болта 10. На шпонке 2 выполнены периодически повторяющиеся скосы. В шпоночном пазу резь бовой втулки 3 выполнен наклонный к продольной оси вырез. В зазоре, образованном вырезами на резьбовой втулке 3 и шпонке 2, размешается клин 4, который и предупреждае аксиальное смешение втулки и соединенной , с нею резьбой гайки 5 на валу. Упомянутый клин 4 через проушину, выполненную в нем, крепится к резьбовой втулке 3 стопорным болтом 10. Профильные дисковые элементы 6 жестко связанные посредством шпонки 7 с переходным дисковь1М элементом 8, совместно с прижимными дисковыми элементами 9 размещены на валу 1. Сборка валка производится в следующей последовательности. На вал 1 со шпонкой 2 надевают комплект дисковых элементов 6, 8, 9, а затем резьбовые втулки 3 с нажимными Гайками 5. Разместив профильные дисковые элементы валка по линии профилирования и вплотную к ним резьбовые втулки 3, последние фиксируют на валу 1 клином 4, который вкладывают в вырезы резьбовой втулки 3 и шпонки 2. Затем производят затяжку профильных дисковых элементов с помощью гаек 5. Вращением гайки 5, одним торцом упираюи1ейся в дисковый элемент 9, выбирают люфты между дисковыми элементами, а также между резьбовой втулкой 3, шпонкой 2 и клином 4. При этом создается распорное усилие между резьбовой втулкой и валом, предотвращающее перекос ее относительно вала. Клин 4 от произвольного ее выпадания из вырезов шпонки 2 и резьбовой втулки 3 клин 4 крепится к ней стопорным болтом 10. Данное изобретение по сравнению с прототипом обеспечит уменьшение материалоемкости и трудоемкости при переналадке. Формула изобретения Валок профилегибочного стана, содержащий установленные на валу посредством шпонки рабочие дисковые элементы и узел их осевой фиксации с нажимной гайкой, о т л и ч а ю щ и и с я тем, что, с целью упрощения конструкции и уменьшения металлоемкости, на шпонке выполнены периодически повторяющиеся скосы, а узел осевой фиксации рабочих элементов выполнен в виде установленной на валу резьбовой втулки, несущей нажимную гайку, и клина, расположенного в зазоре между резьбовой втулкой и скосом шпонки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 388111, кл. В 21 D 5/06, 1967. 2.Авторское свидетельство СССР № 551076, кл. В 21 D 6-06, 1975 (прототип).

10

Фиг.г .

Авторы

Даты

1980-06-15—Публикация

1978-03-20—Подача