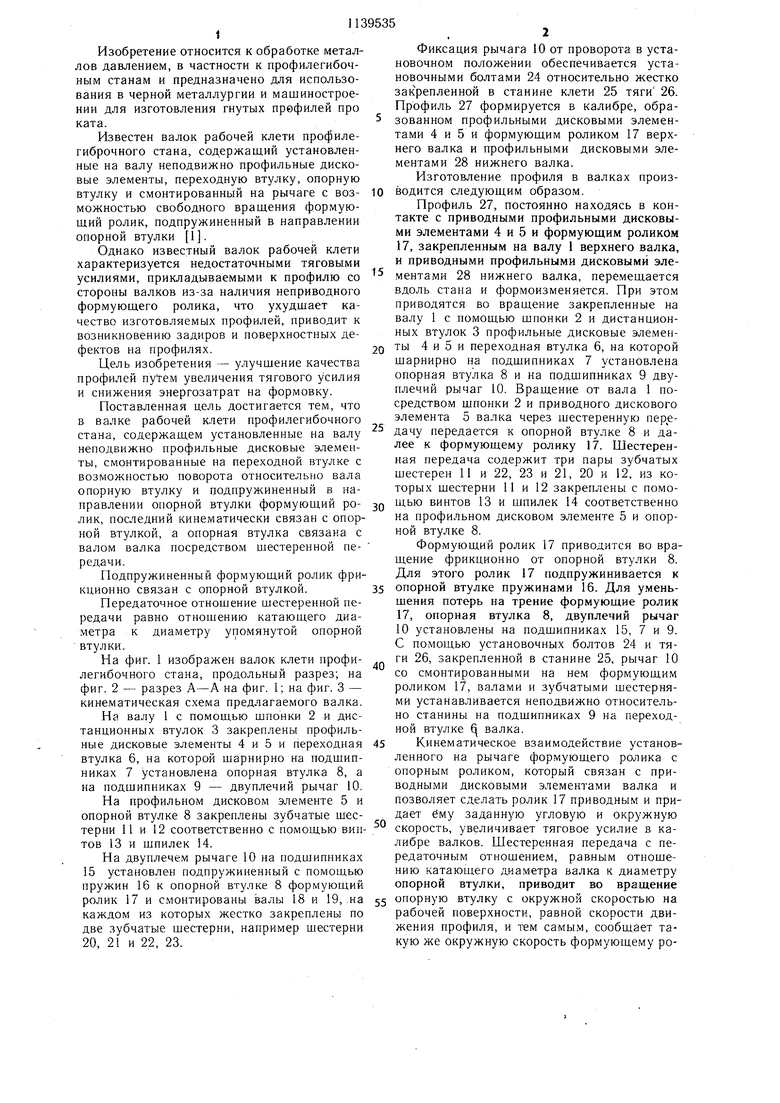

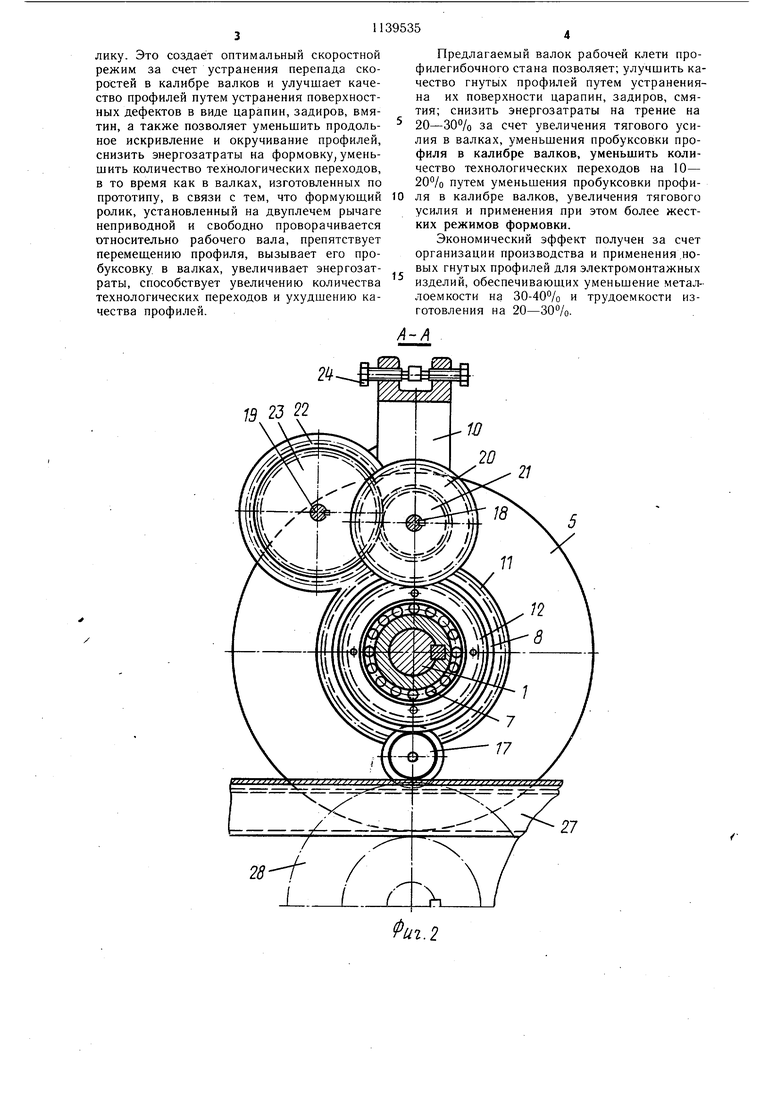

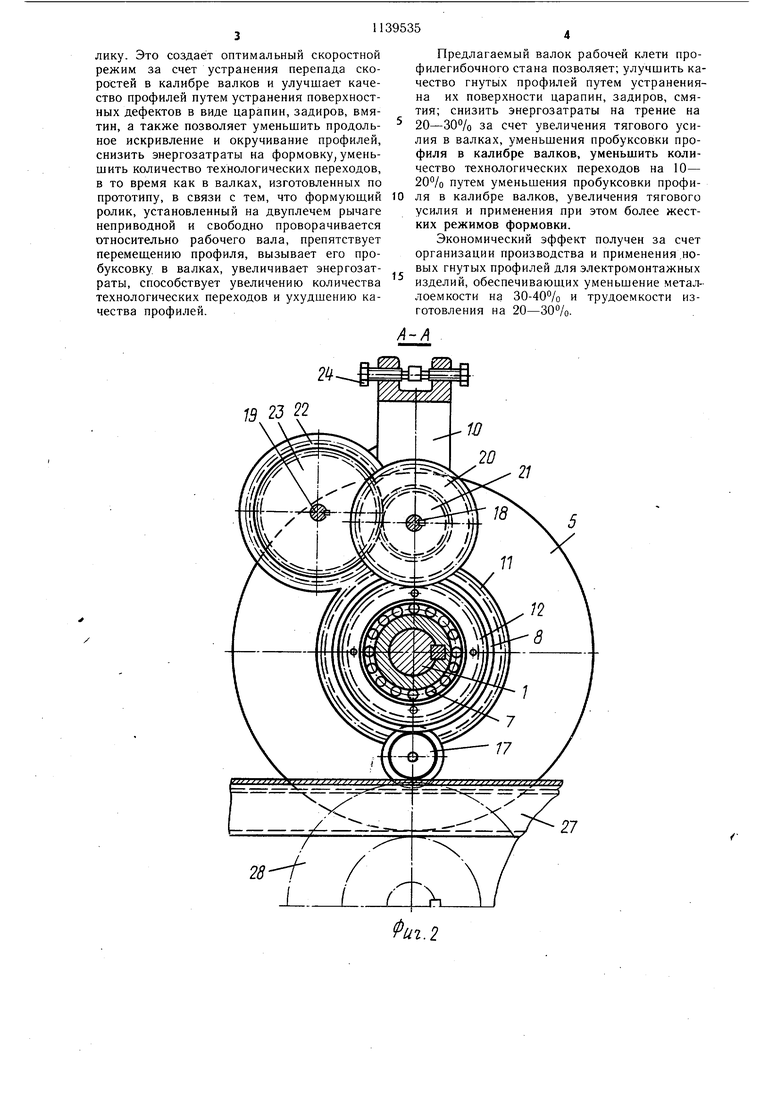

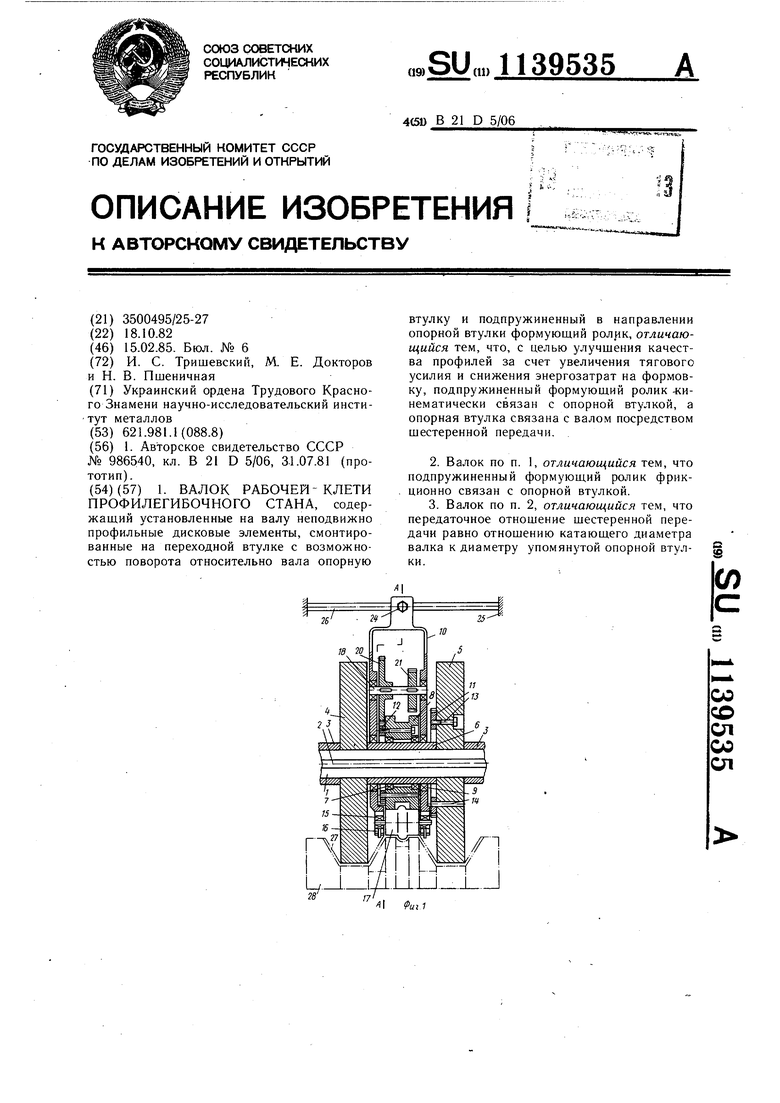

Изобретение относится к обработке металлов давлением, в частности к профилегибочным станам и предназначено для использования в черной металлургии и машиностроении для изготовления гнутых префилей про ката. Известен валок рабочей клети профилегиброчного стана, содержащий установленные на валу неподвижно профильные дисковые элементы, переходную втулку, опорную втулку и смонтированный на рычаге с возможностью свободного вращения формующий ролик, подпружиненный в направлении опорной втулки 1. Однако известный валок рабочей клети характеризуется недостаточными тяговыми усилиями, прикладываемыми к профилю со стороны валков из-за наличия неприводного формующего ролика, что ухудшает качество изготовляемых профилей, приводит к возникновению задиров и поверхностных дефектов на профилях. Цель изобретения - улучшение качества профилей путем увеличения тягового УСИЛИЯ и снижения энергозатрат на формовку. Поставленная цель достигается тем, что в валке рабочей клети профилегибочного стана, содержащем установленные на валу неподвижно профильные дисковые элементы, смонтированные на переходной втулке с возможностью поворота относительно вала опорную втулку и подпружиненный в направлении опорной втулки формующий ролик, поатеднии кинематически связан с опорной втулкой, а опорная втулка связана с валом валка посредством шестеренной передачи. Подпружиненный формующий ролик фрикционно связан с опорной втулкой. Передаточное отношение шестеренной передачи равно отношению катающего диаметра к диаметру упомянутой опорной втулки. На фиг. 1 изображен валок клети профилегибочного стана, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кинематическая схема предлагаемого валка. На валу 1 с помощью шпонки 2 и дистанционных втулок 3 закреплены профильные дисковые элементы 4 и 5 и переходная втулка 6, на которой шарнирно на подшипниках 7 установлена опорная втулка 8, а на подшипниках 9 - двуплечий рычаг 10. На профильном дисково.м элементе 5 и опорной втулке 8 закреплены зубчатые шестерни 11 и 12 соответственно с помощью винтов 13 и шпилек 14. На двуплечем рычаге 10 на подшипниках 15 установлен подпружиненный с помощью пружин 16 к опорной втулке 8 формующий ролик 17 и смонтированы валы 18 и 19, -на каждом из которых жестко закреплены по две зубчатые шестерни, например шестерни 20, 21 и 22, 23. Фиксация рычага 10 от проворота в установочном положении обеспечивается установочными болтами 24 относительно жестко закрепленной в станине клети 25 тяги 26. Профиль 27 формируется в калибре, образованном профильными дисковыми элементами 4 и 5 и формующим роликом 17 верхнего валка и профильными дисковы.ми элементами 28 нижнего валка. Изготовление профиля в валках производится следующим образом. Профиль 27, постоянно находясь в контакте с приводными профильными дисковыми элементами 4 и 5 и формующим роликом 17, закрепленным на валу 1 верхнего валка, и приводными профильными дисковыми элементами 28 нижнего валка, пере.мещается вдоль стана и формоизменяется. При это.м приводятся во вращение закрепленные на валу 1 с помощью щпонки 2 и дистанционных втулок 3 профильные дисковые элементы 4 и 5 и переходная втулка 6, на которой щарнирно на подшипниках 7 установлена опорная втулка 8 и на подшипниках 9 двуплечий рычаг 10. Вращение от вала 1 посредством шпонки 2 и приводного дискового элемента 5 валка через шестеренную переДачу передается к опорной втулке 8 и к формующему ролику 17. Шестеренная передача содержит три пары зубчатых шестерен И и 22, 23 и 21, 20 и 12, из которых шестерни 11 и 12 закреплены с помо ° винтов 13 и шпилек 14 соответственно на профильном дисковом элементе 5 и опорной втулке 8. Формующий ролик 17 приводится во вращение фрикционно от опорной втулки 8. Для этого ролик 17 подпружинивается к опорной втулке пружинами 16. Для у.меньшения потерь на трение формующие ролик 17, опорная втулка 8, двуплечий рычаг 10 установлены на подшипниках 15, 7 и 9. С помощью установочных болтов 24 и тяги 26, закрепленной в станине 25, рычаг 10 со смонтированными на нем формующим роликом 17, валами и зубчатыми шестернями устанавливается неподвижно относительно станины на подшипниках 9 на переходной втулке ( валка. Кинематическое взаимодействие установленного на рычаге формующего ролика с опорным роликом, который связан с приводными дисковыми элементами валка и позволяет сделать ролик 17 приводным и придает ему заданную угловую и окружную скорость, увеличивает тяговое усилие в калибре валков. Шестеренная передача с передаточным отнощением, равным отнощению катающего диаметра валка к диаметру опорной втулки, приводит во вращение опорную втулку с окружной скоростью на рабочей поверхности, равной скорости движения профиля, и тем самым, сообщает такую же окружную скорость формующему ролику. Это создает оптимальный скоростной режим за счет устранения перепада скоростей в калибре валков и улучшает качество профилей путем устранения поверхностных дефектов в виде царапин, задиров, вмятин, а также позволяет уменьшить продольное искривление и окручивание профилей, снизить энергозатраты на формовку уменьшить количество технологических переходов, в то время как в валках, изготовленных по прототипу, в связи с тем, что формуюший ролик, установленный на двуплечем рычаге неприводной и свободно проворачивается относительно рабочего вала, препятствует перемешению профиля, вызывает его пробуксовку в валках, увеличивает энергозатраты, способствует увеличению количества технологических переходов и ухудшению качества профилей.

Предлагаемый валок рабочей клети профилегибочного стана позволяет; улучшить качество гнутых профилей путем устраненияна их поверхности царапин, задиров, смятия; снизить энергозатраты на трение на 20-30% за счет увеличения тягового усилия в валках, уменьшения пробуксовки профиля в калибре валков, уменьшить количество технологических переходов на 10- 20°/о путем уменьшения пробуксовки профиля в калибре валков, увеличения тягового усилия и применения при этом более жестких режимов формовки.

Экономический эффект получен за счет организации производства и применения новых гнутых профилей для электромонтажных изделий, обеспечиваюших уменьшение металлоемкости на 30-40% и трудоемкости изготовления на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1058670A1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1094641A2 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU1009561A1 |

| Составной валок рабочей клети профилегибочного стана | 1983 |

|

SU1115827A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| Рабочая клеть профилегибочного стана | 1979 |

|

SU893307A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

1. ВАЛОК РАБОЧЕЙ-КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА, содержащий установленные на валу неподвижно профильные дисковые элементы, смонтированные на переходной втулке с возможностью поворота относительно вала опорную b.J.ili.LjL.U..JI 7/Т . 1 иг1 втулку и подпружиненный в направлении опорной втулки формующий ролик, отличающийся тем, что, с целью улучшения качества профилей за счет увеличения тягового усилия и снижения энергозатрат на формовку, подпружиненный формующий ролик кинематически связан с опорной втулкой, а опорная втулка связана с валом посредством щестеренной передачи. 2.Валок по п. 1, отличающийся тем, что подпружиненный формующий ролик фрикционно связан с опорной втулкой. 3.Валок по п. 2, отличающийся тем, что передаточное отношение шестеренной передачи равно отношению катающего диаметра валка к диаметру упомянутой опорной втулки.

21

23 22

21

5

27

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-15—Публикация

1982-10-18—Подача