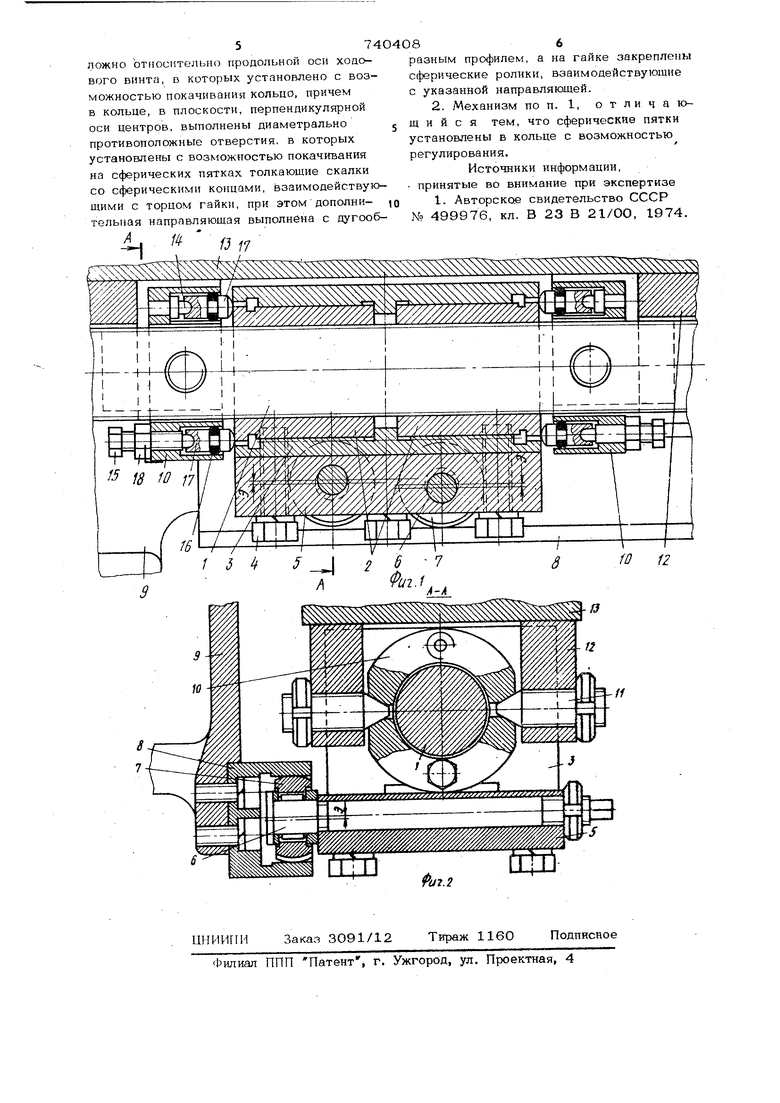

(54) МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ СУППОРТА ТОКАРНОГО СТАНКА Изобретение относится к области станкостроения. Известен механизм перемещения суппорта токарного станка, содержащий ходрвой винт, гайку, связанную с кронштейном суппорта, дополнительную направляющую для гайки f Пелью настоящего изобретения является повышение точности за счет исключения влияния на суппорт относительных перекосов и биений винтовой пары. Для этого кронштейн суппс та снабжен центрами, расположенными диаметрал но противоположно относительно продольной оси-ходового винта, в которых установлено с возможностью покачивания коль цо, причем в кольце, в плоскости, перпендикулярной оси центров, выполнены диаметрально противоположные отверстия, в которых установлены с возможностью покачивания на сферических пятках толкак щие скалки со сферическими концами, вза имодействующими с тррцом гайки, при этом дополнительная направляющая выполнена с дугообразным профилем, а на гайке закреплены сферические ролики, взаимодействующие с указанной направлякяцей. Сферические пятки установлены в кольце с возможностью регулирования. На 4иг. 1 представлен продольный (диаметральный) разрез предлагаемого устройства,- на фиг. 2 - разрез А-А на фиг. 1. Винт 1, например шариковый ходовой винт прецизионного токарно-винторезного станка с программным управлением, сопряжен с гайкой , состоящей из двух частей 2, заключенных в корпус 3 (конструкция -гайки качения соответствует нормали СТП345-77). К корпусу 3 винтами 4 крепится планка 5, в отверстиях которой установлены оси 6 со сферическими роликами 7, взаимодействующими с дугообразной направляющей 8, закрепленной на станине 9. Оси роликов установлены с регулируемым эксцентриситетом Э друг относительно друга и относительно осей 6 таким образом, что один из роликов соприкасается с нижней, а другой - с верхней плоскостью скобообразной направляющей 8. Для передачи осевых усилий от гайки (2, 3) к |эабочему органу служат тол катели, выполненные в виде двух расположенных соосно винту и охватывающих его по обе стороны гайки колец 10. Каж дое из колец установлено с возможность покачивания на центрах 11 в кронштейнах 12. Кронштейны 12 жестко закрепл ны на рабочем органе, например, суп порте 13, установленном на направляющих станины 9. В каждом из колец 1О выполнены параллельные оси винта и диаметральнопротивоположно расположенные в плоско ти, перпендикулярной оси покачивания кольца отверстия, в которых с зазором и также с возможностью покачивания на сферических пятках 14 и 15 и радиальных упругих опорах 16 смонтированы толкающие скалки 17,, взаимодействующие своими сферическими наружными кон цами с торцами гаек 2. . Для удобства регулировки осевого за зора или натяга между толкающими скал ками 17 и торцами гаек 2 нижние сферические пятки 15 (т. е. в местах наиболее удобного доступа) выполнены в виде регулировочных винтов. Для -их сто порения предусмотрены контргайки 18.: При вращении винта 1 гайка 2 вместе с корпусом 3 поступательно перемеШается вдоль винта. При этом гайка удер живается от поворота скобообраз юй напрвЕШяющей 8, на которую опираются ролики 7, установленные на осях 6 в план ке 5. Одновременно с поступательным перемещением при вращении .винта 1 гайна (2, 3) испытывает биения и перекосы Поступательное перемещение передается суппорту 13 путем воздействия тор ца гайки 2 через пару толкающих скалок 17 на одно из колец 1О, установленных на центрах 11 в кронштейнах 12 суппорта 13 по обе стороны от гайки. При этом биения гайки (2, 3) компенсируются за счет возможности покачивания толкающих скалок на сферических пятках 14 и 15 при одновременном некотором перекатывании их сферических концов по плоским термообработанным торцам гаек 2 и не передаются кольцу 1О, а, следовательно, и рабочему органу (12, 13). Точно так же перекосы гайки 2 не передаются рабочему органу 13, поскольку их компенсируют в вертикальной плоскости - возможность покачивания кольца Ю на центрах 11, а в горизонтально плоско сти - возможность спмоуптанав71нвания за счет взаимодействия С()ерических концов толкающих скалок 17 с плос-кими торцами гаек 2. . Резиновые кольца 18 обеспечивают первоначальное (перед сборкой) симметричное распределение зазора толкающих скалок 17 в отверстиях колец 10 и вместе с тем не препятствуют покачиванию толкающих скалок 17 в процессе компенсации биений. Таким офазом, в процессе перемещения суппорта кольца 10, передающие ему движения, имеют возможность самоустанавливаться по торцам гайки (2, 3), компенсируя одновременно ее биение. Регулировка осевого зазора между торцом гайки и толкателями осуществляется осевым перемещением резьбовых пят 15 в отверстиях колец 10. При этом кольца 10 самоустанавливаются за счет поворота вокруг оси центров 11. Симметричное расположение колец 10, толкающих скалок 17 относительно оси гайки и самоустановка колец 1О позволяет устранить влияние перекосов и биений гайки на перемещение суппорта, а также обеспечить соосное винту направление передачи усилий. При этом направляющие гайки 2 (винт 1 и дугообразная направляющая 8) не препятствуют перекс сам и биению гайки 2 за счет взаимодействия сферических ррликов 7 с плоскими поверхностями направляющей 8 при перекатывании и не накладывают на винт дополнительных вредных поперечных уси- Точно так же не накладывают на винт дополнительных поперечных усилий и сочленения толкателя; кольцо 10 - центра 11 - толкающие скалки 17 - пятки 14 и 15 - за счет весьма малых радиусов трения сферических сочленений, Формула изобретения 1. Механизм перемещения суппорта токарного станка, содержащий ходовой винт, гайку, связанную с кронштейном суппорта, дополнительную направляющую для гайки, отличающийся тем,.что, с целью повьш;ения точности за счет исключения.влияния на суппорт относительных перекосов и биений винтовой пары, кронштейн снабжен центрами, расположенными диaмeтpaл нo противопо

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм линейного перемещения | 1989 |

|

SU1774103A1 |

| РЕГУЛИРУЕМАЯ ГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2259910C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ | 2004 |

|

RU2259909C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

Авторы

Даты

1980-06-15—Публикация

1978-03-22—Подача