11-33

Изобретение относится к станкостроению, а именно к автоматическим линиям для обработки длинномерных нежестких деталей, имеющих значительные колебания размеров по длине, например штанг глубинных насосов.

Цель изобретения - повышение автоматизации обработки нежестких деталей разной длины - обеспечивается возмож- ностью зажима деталей при обработке в нескольких точках по всей ее длине и автоматическим регулированием величины перемещения инструментальных головок в зависимости от длины детали,

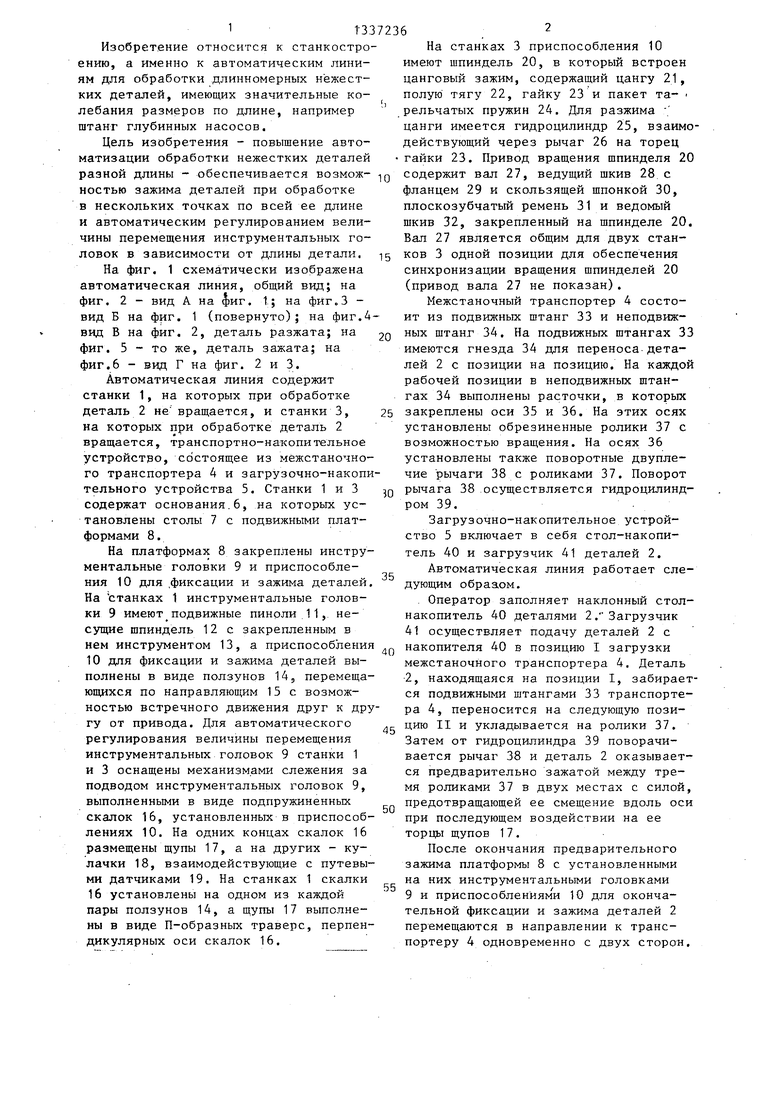

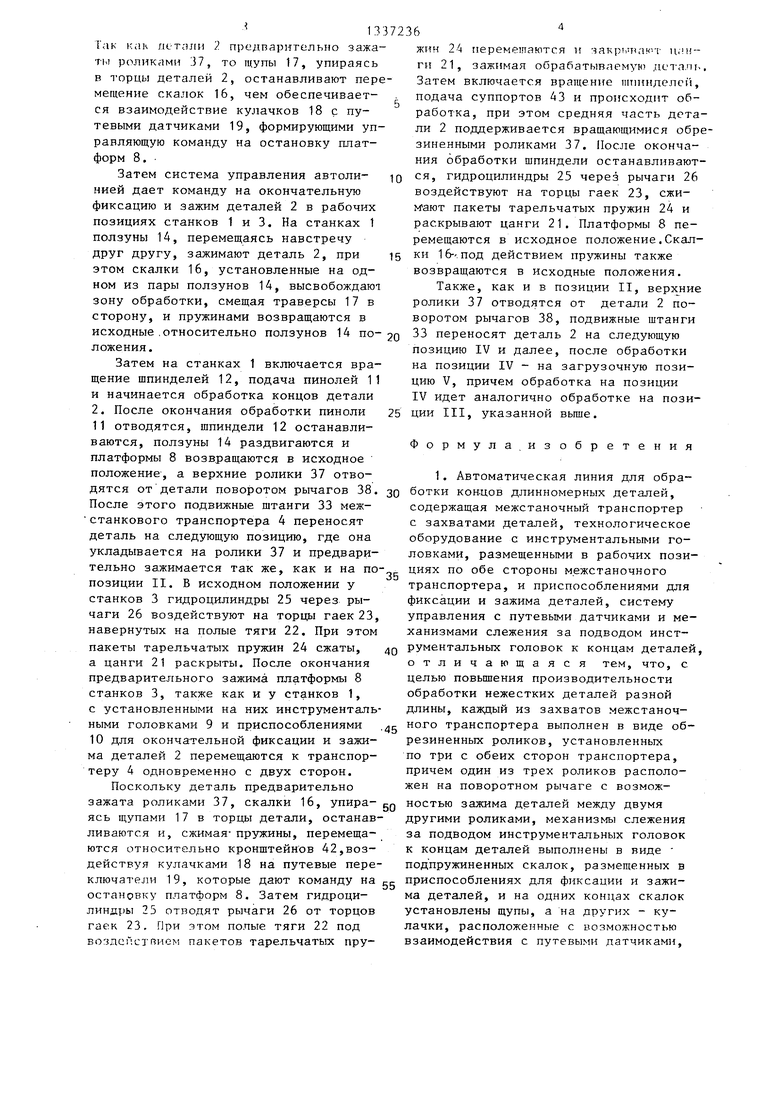

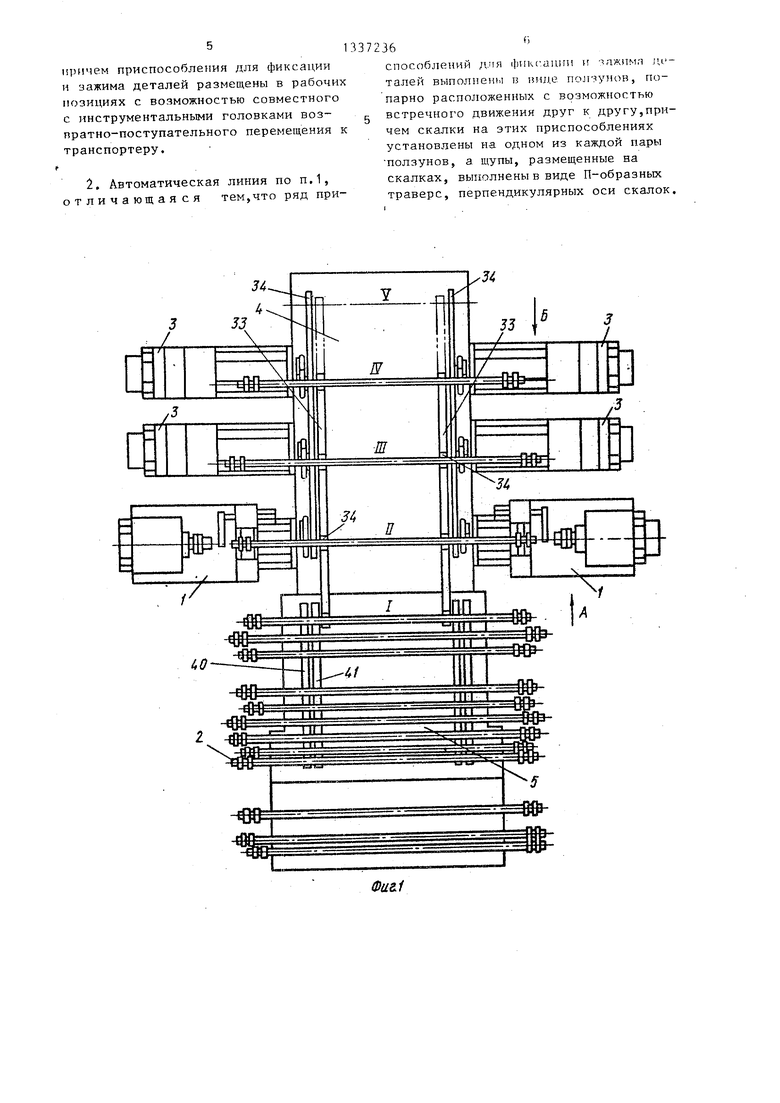

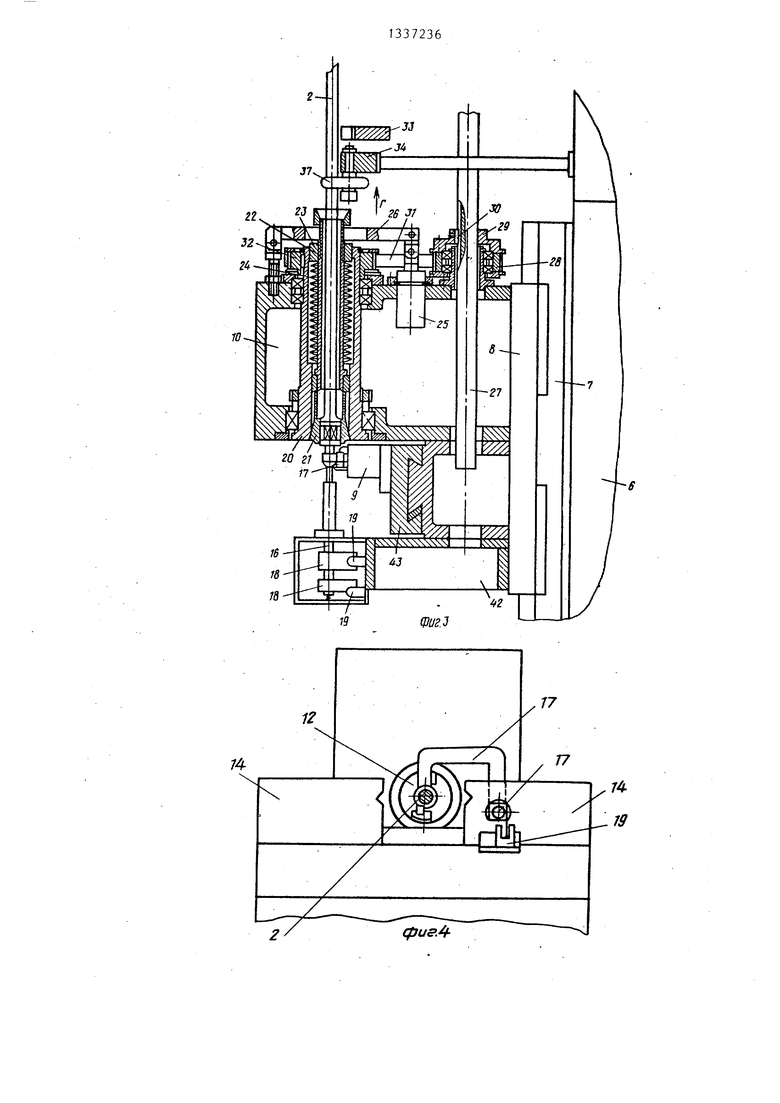

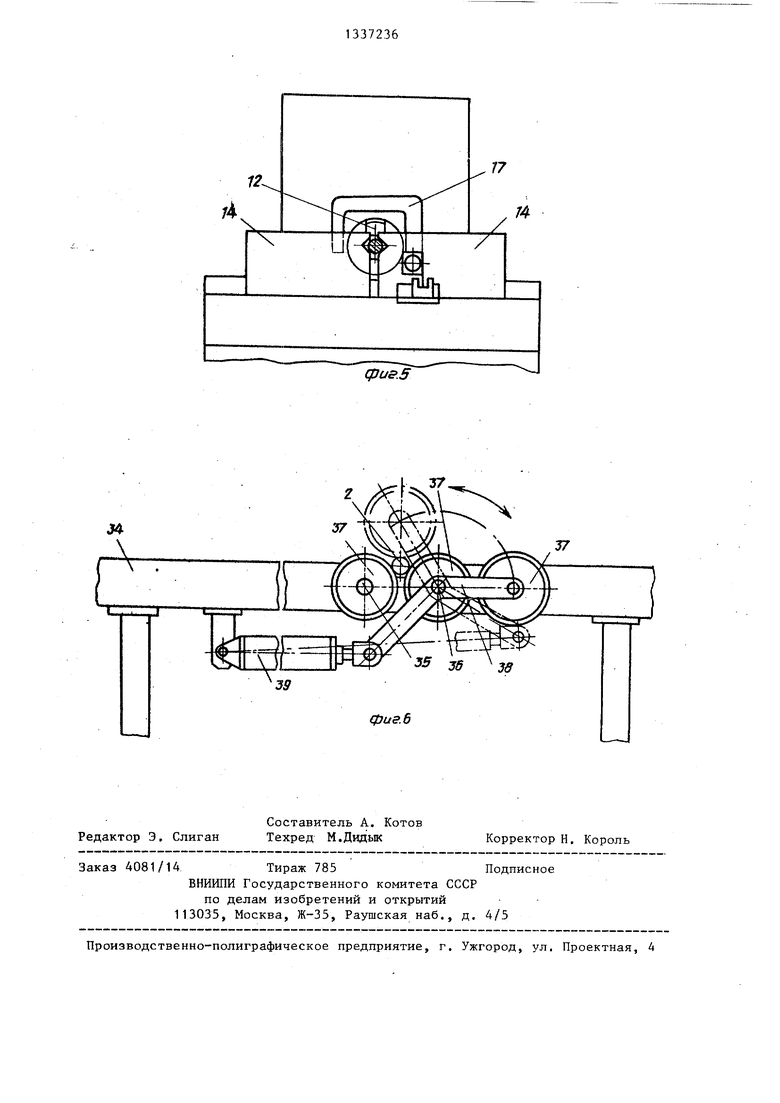

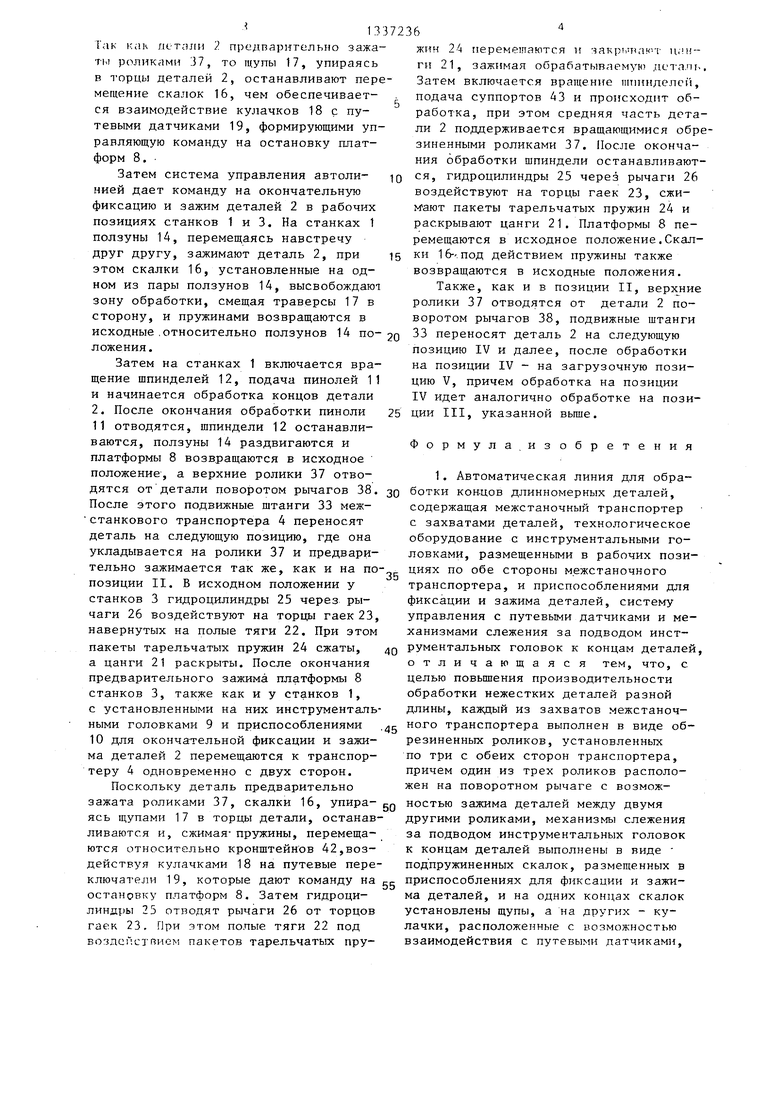

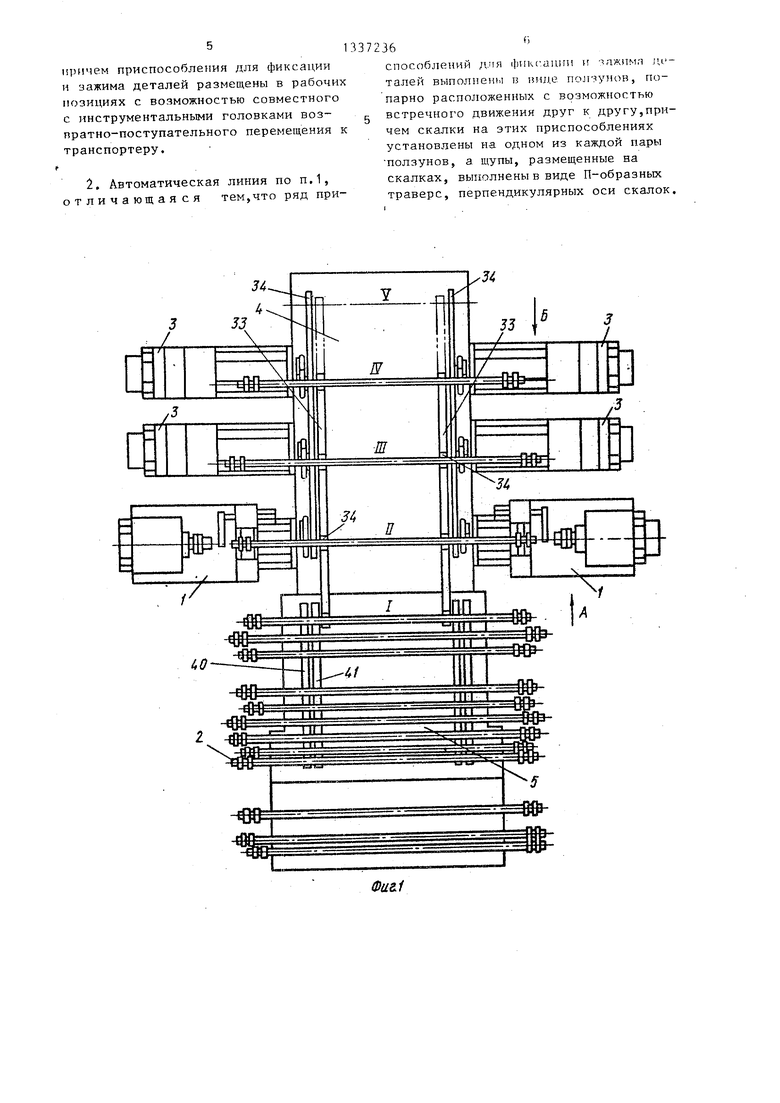

На фиг. 1 схематически изображена автоматическая линия, общий вид; на фиг. 2 - вид А на фиг. 1; на фИГоЗ - вид Б на фиг. 1 (повернуто); на фиг.4 вид В на фиг. 2, деталь разжата; на фиг. 5 - то же, деталь зажата; на фиг.6 - вид Г на фиг. 2 и 3.

Автоматическая линия содержит станки 1, на которых при обработке

деталь 2 не вращается, и станки 3, на которых при обработке деталь 2 вращается, транспортно-накопительное устройство, состоящее из мёжстаночно- го транспортера 4 и загрузочно-накопи тельного устройства 5. Станки 1 и 3 содержат основания.6, на которых установлены столы 7 с подвижными платформами 8.

На платформах 8 закреплены инструментальные головки 9 и приспособления 10 для .фиксации и зажима деталей. На станках 1 инструментальные головки 9 имеют подвижные пиноли 11, несущие шпиндель 12 с закрепленным в нем инструментом 13, а приспособления 10 для фиксации и зажима деталей выполнены в виде ползунов 14, перемещающихся по направляющим 15 с возможностью встречного движения друг к другу от привода. Для автоматического регулирования величины перемещения инструментальных головок 9 станки 1 и 3 оснащены механизмами слежения за подводом инструментальных головок 9, выполненньми в виде подпружиненных скалок 16, установленных в приспособлениях 10. На одних концах скалок 16 размещены щупы 17, а на других - кулачки 18, взаимодействующие с путевыми датчиками 19. На станках 1 скалки 16 установлены на одном из каждой пары ползунов 14, а щупы 17 выполнены в виде П-образных траверс, перпендикулярных оси скалок 16.

5

о

5

5

0

5

0

5

На станках 3 приспособления 10 имеют шпиндель 20, в который встроен цанговый зажим, содержащий цангу 21, полую тягу 22, гайку 23 и пакет та- рельчатых пружин 24. Для разжима . цанги имеется гидроцилиндр 25, взаимодействующий через рычаг 26 на торец гайки 23. Привод вращения шпинделя 20 содержит вал 27, ведущий шкив 28 с фланцем 29 и скользящей шпонкой 30, плоскозубчатый ремень 31 и ведомый шкив 32, закрепленный на шпинделе 20. Вал 27 является общим для двух станков 3 одной позиции для обеспечения синхронизации вращения шпинделей 20 (привод вала 27 не показан).

Межстаночный транспортер 4 состоит из подвижных штанг 33 и неподвижных штанг 34. На подвижных штангах 33 имеются гнезда 34 для переноса-деталей 2 с позиции на позицию. На каждой рабочей позиции в неподвижных штангах 34 выполнены расточки, в которых закреплены оси 35 и 36. На зтих осях установлены обрезиненные ролики 37 с возможностью вращения. На осях 36 установлены также поворотные двуплечие рычаги 38 с роликами 37. Поворот рычага 38 осуществляется гидроцилиндром 39.

Загрузочно-накопительное устройство 5 включает в себя стол-накопитель 40 и загрузчик 41 деталей 2.

Автоматическая линия работает следующим обрааом.

. Оператор заполняет наклонный стол- накопитель 40 деталями 2. Загрузчик 41 осуществляет подачу деталей 2 с накопителя 40 в позицию I загрузки межстаночного транспортера 4. Деталь 2, находящаяся на позиции I, забирается подвижными штангами 33 транспортера 4, переносится на следующую позицию II и укладывается на ролики 37. Затем от гидроцилиндра 39 поворачивается рычаг 38 и деталь 2 оказывается предварительно зажатой между тремя роликами 37 в двух местах с силой, предотвращающей ее смещение вдоль оси при последующем воздействии на ее торцы щупов 17.

После окончания предварительного зажима платформы 8 с установленными на них инструментальными головками 9 и приспособлениям и 10 для окончательной фиксации и зажима деталей 2 перемещаются в направлении к транспортеру 4 одновременно с двух сторон.

13

Так K;II детали 2 предварительно зажа- ты роликами 37, то щупы 17, упираясь в торцы деталей 2, останавливают перемещение скалок 16, чем обеспечивается взаимодействие кулачков 18 с путевыми датчиками 19, формирующими управляющую команду на остановку платформ 8.

Затем система управления автолинией дает команду на окончательную фиксацию и зажим деталей 2 в рабочих позициях станков 1 и 3. На станках 1 ползуны 14, перемещаясь навстречу друг другу, зажимают деталь 2, при этом скалки 16, установленные на одном из пары ползунов 14, высвобождают зону обработки, смещая траверсы 17 в сторону, и пружинами возвращаются в исходные.относительно ползунов 14 положения.

Затем на станках 1 включается вращение щпинделей 12, подача пинолей 11 и начинается обработка концов детали 2. После окончания обработки пиноли 11 отводятся, шпиндели 12 останавливаются, ползуны 14 раздвигаются и платформы 8 возвращаются в исходное

положение, а верхние ролики 37 отводятся от детали IIOBOJJOTOM рычагов 38. После этого подвижные штанги 33 меж- станкового транспортера 4 переносят деталь на следующую позицию, где она укладывается на ролики 37 и предварительно зажимается так же, как и на по позиции II. В исходном положении у станков 3 гидроцилиндры 25 через рычаги 26 воздействуют на торцы гаек 23, навернутых на полые тяги 22. При этом пакеты тарельчатых пружин 24 сжаты, а цанги 21 раскрыты. После окончания предварительного зажима платформы 8 станков 3, также как и у станков 1, с установленными на них инструментальными головками 9 и приспособлениями 10 для окончательной фиксации и зажима деталей 2 перемещаются к транспортеру 4 одновременно с двух сторон. Поскольку деталь предварительно зажата роликами 37, скалки 16, упира- ясь щупами 17 в торцы детали, останавливаются и, сжимая-пружины, перемещаются относительно кронштейнов 42,воз1. Автоматическая линия для обработки концов длинномерных деталей, содержащая межстаночный транспортер с захватами деталей, технологическое оборудование с инструментальными головками, размещенными в рабочих пози циях по обе стороны межстаночного транспортера, и приспособлениями для фиксации и зажима деталей, систему управления с путевыми датчиками и ме ханизмами слежения за подводом инструментальных головок к концам детале отличающаяся тем, что, с целью повышения производительности обработки нежестких деталей разной длины, каждый из захватов межстаночного транспортера выполнен в виде об резиненных роликов, установленных по три с обеих сторон транспортера, причем один из трех роликов расположен на поворотном рычаге с возможностью зажима деталей между двумя другими роликами, механизмы слежения за подводом инструментальных головок к концам деталей выполнены в виде - подпружиненных скалок, размещенных в

действуя кулачками 18 на путевые переключатели 19, которые дают команду на gg приспособлениях для фиксации и зажи- останрвку платформ 8. Затем гидроци- ма деталей, и на одних концах скалок линдры 25 отводят рычаги 26 от торцов гаек 23. При этом полые тяги 22 под воздействием пакетов тарельчатых пруустановлены щупы, а на других - кулачки, расположенные с возможностью взаимодействия с путевыми датчиками.

0

я 0

жин 24 переменуаются и чакрыт а г ц.чи- ги 21, зажимая обрабатывае мун) детп,пг. Затем включается вращение ишинделсГ, подача суппортов 43 и происходит обработка, при этом средняя часть детали 2 поддерживается вращающимися обре- зиненными роликами 37. После окончания обработки шпиндели останавливаются, гидроцилиндры 25 через рычаги 26 воздействуют на торцы гаек 23, сжи- м ают пакеты тарельчатых пружин 24 и раскрывают цанги 21. Платформы 8 перемещаются в исходное положение.Скал5 ки 16-лпод действием пружины также возвращаются в исходные положения.

Также, как и в позиции II, верхние ролики 37 отводятся от детали 2 поворотом рычагов 38, подвижные штанги 33 переносят деталь 2 на следующую позицию IV и далее, после обработки на позиции IV - на загрузочную позицию V, причем обработка на позиции IV идет аналогично обработке на пози5 ции III, указанной вьщ1е.

Формула, изобретения

1. Автоматическая линия для обработки концов длинномерных деталей, содержащая межстаночный транспортер с захватами деталей, технологическое оборудование с инструментальными головками, размещенными в рабочих позициях по обе стороны межстаночного транспортера, и приспособлениями для фиксации и зажима деталей, систему управления с путевыми датчиками и механизмами слежения за подводом инструментальных головок к концам деталей отличающаяся тем, что, с целью повышения производительности обработки нежестких деталей разной длины, каждый из захватов межстаночного транспортера выполнен в виде об- резиненных роликов, установленных по три с обеих сторон транспортера, причем один из трех роликов расположен на поворотном рычаге с возможностью зажима деталей между двумя другими роликами, механизмы слежения за подводом инструментальных головок к концам деталей выполнены в виде - подпружиненных скалок, размещенных в

приспособлениях для фиксации и зажи- ма деталей, и на одних концах скалок

приспособлениях для фиксации и зажи- ма деталей, и на одних концах скалок

установлены щупы, а на других - кулачки, расположенные с возможностью взаимодействия с путевыми датчиками.

1

причем приспособления для фиксации н зажима деталей размещены в рабочих позициях с возможностью совместного с инструментальными головками возвратно-поступательного перемещения к транспортеру.

2. Автоматическая линия по п.1, отличающаяся тем,что ряд при37236

способлеиий для фикс.аипя и лжим.ч деталей выполнены тз виде nojrn HoB, попарно расположенных с возможностью g встречного движения друг к другу,причем скалки на этих приспособлениях установлены на. одном из каждой пары ползунов, а щупы, размещенные на скалках, выполнены в виде П-образных траверс, перпендикулярных оси скалок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Автоматическая линия для обработки длинномерных трубчатых деталей | 1990 |

|

SU1710301A1 |

| Автоматическая линия | 1987 |

|

SU1484599A1 |

| Автоматическая линия | 1985 |

|

SU1355455A1 |

| Шаговый конвейер | 1978 |

|

SU749757A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1986 |

|

SU1414572A2 |

| Автоматическая линия для обработки корпусных деталей | 1985 |

|

SU1255395A1 |

Изобретение относится к станкостроению и может быть использовано в автоматических линиях для обработки длинномерных нежестких деталей, имеющих значительные колебания размеров по длине, например штанг глубинных насосов. Целью изобретения является пр- вьш1ение производительности, для чего фиксация и зажим деталей при обработке на рабочих позициях станков осуще- . ствляется в нескольких точках по длине детали захватами транспортера,выполненными в виде обрезиненных враща- , ющихся роликов 37, установленных по три с каждой стороны транспортера, причем один из трех роликов 37 установлен на поворотном рычаге, и приспособлениями 10 для зажима деталей, установленными заодно с инструментальными головками 9, а система управления автолинии имеет механизмы слежения за. подводом инстрзп 1ентальных головок 9 к концам деталей 2, содержащие подпружиненные скалки 16, установлен-. g- ные в приспособлениях 10, на одних концах скалок 16 размещены щупы 17, /Л взаимодействующие с торцами деталей 2, а на других - кромки 18, взаимодействующие с путевыми датчиками 19. 1 з.п. ф-лы, 6 ил. 1риг2

/4

/4

iJJus.S

J5 38

фие.6

Редактор Э, Слиган

Составитель А. Котов Техред М.Дидык

Заказ 4081/14 Тираж 785Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Н. Король

| Вороничев Н.М | |||

| и др | |||

| Автоматические линии из агрегатных станков | |||

| М.: Машиностроение, 1979, с | |||

| Замкнутая радиосеть с несколькими контурами и с одной неподвижной точкой опоры | 1918 |

|

SU353A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1987-09-15—Публикация

1985-04-16—Подача