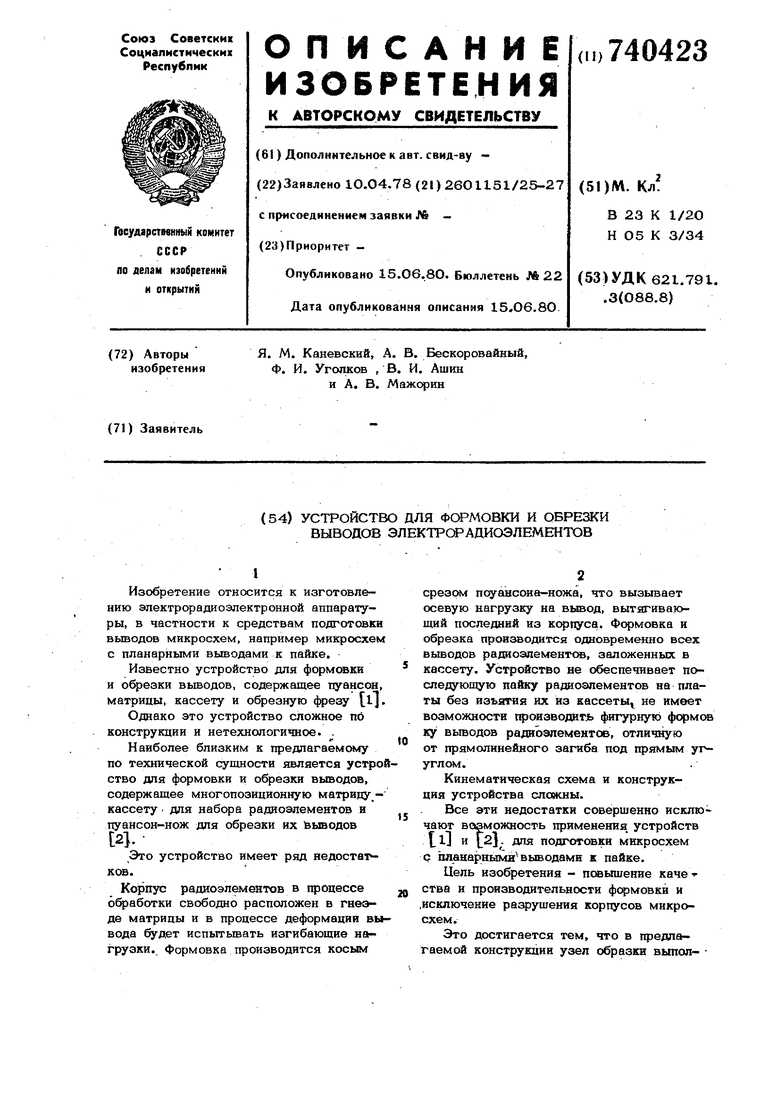

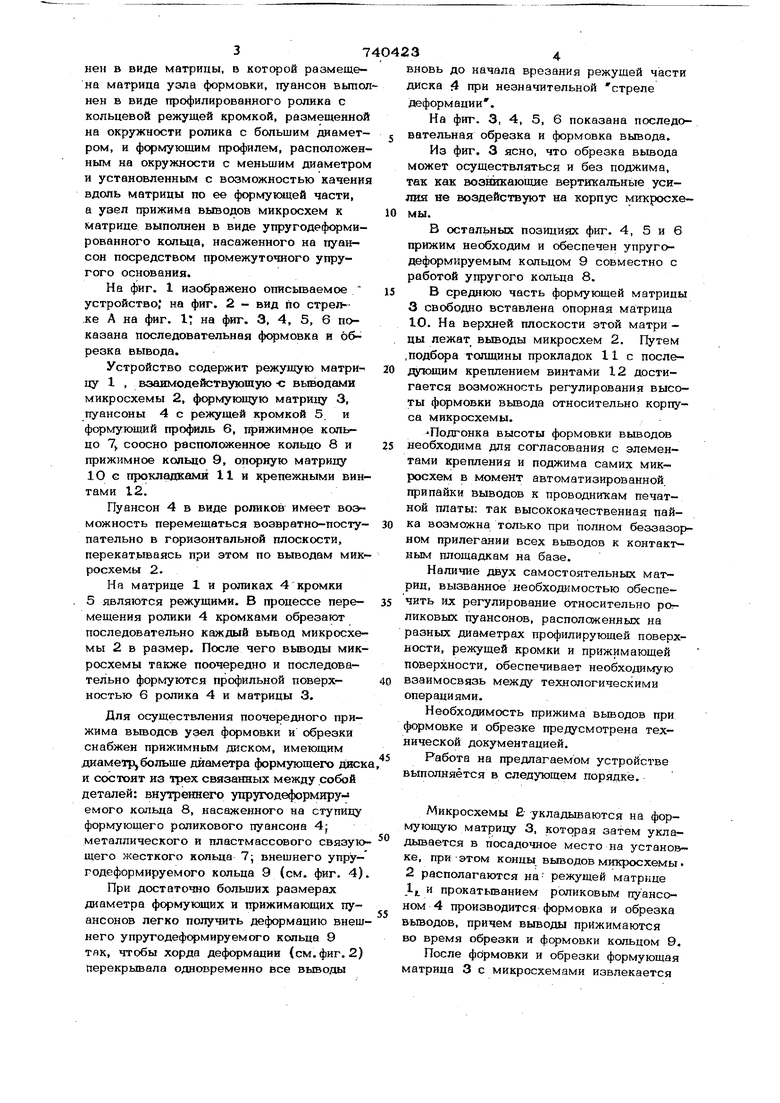

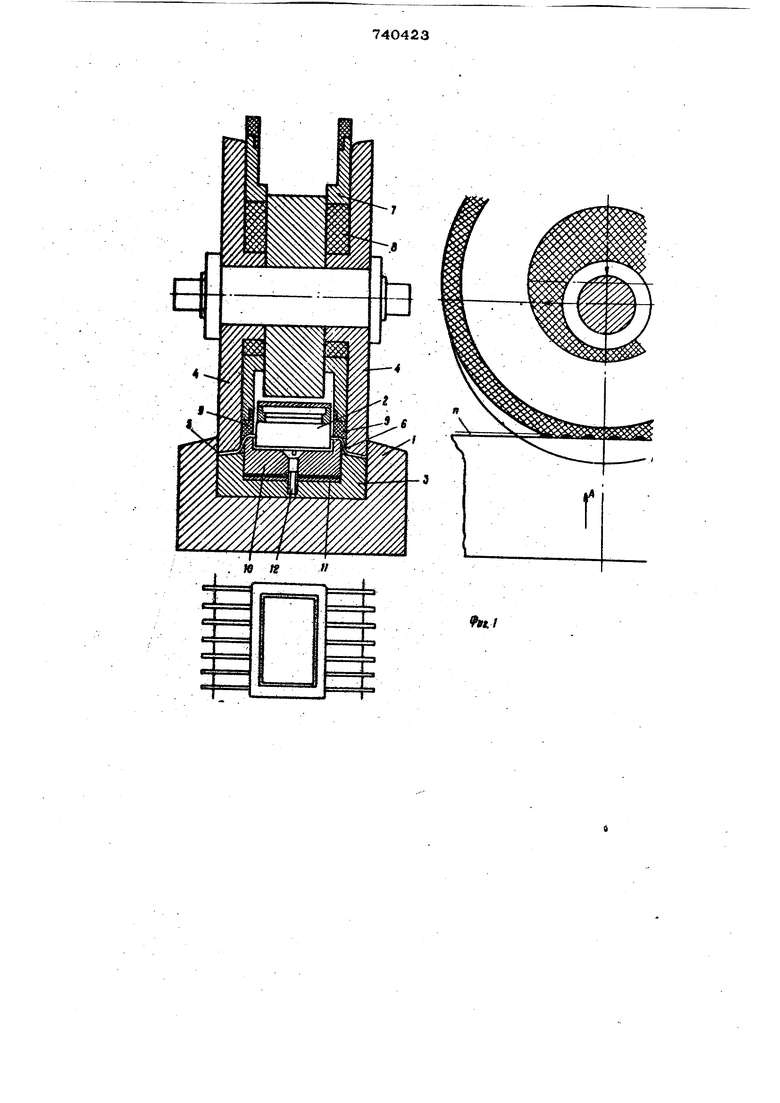

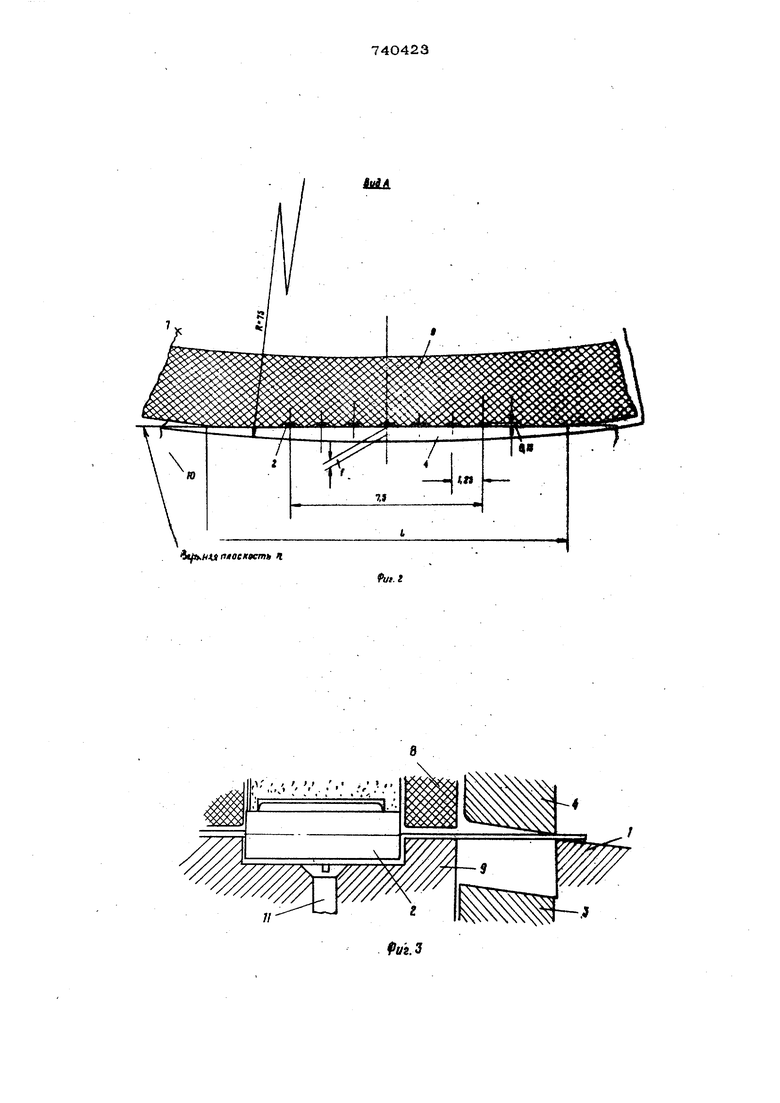

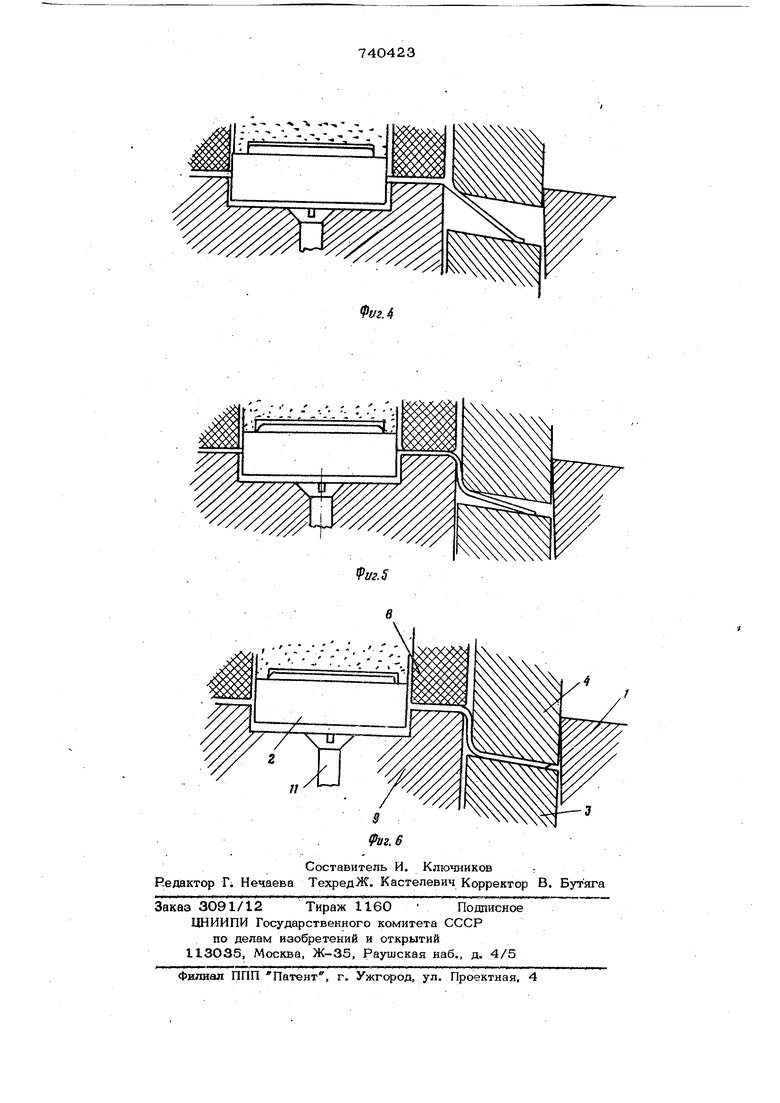

нен в виде матрицы, в которой размещена матрица узла формовки, пуансон выпол нен в виде профилированного ролика с кольцевой режущей кромкой, размещенной на окружности ролика с большим диаметром, и формующим профилем, расположенным на окружности с меньшим диаметром и установленным с возможностью качения вдоль матрицы по ее формующей части, а увел прижима выводов микросхем к матрице выполнен в виде упругодеформированного кольца, насаженного на пуансон посредством промежуточного упругого основания. На фиг. 1 изображено описьюаемое устройство, на фиг. 2 - вид по стрелке А на фиг. I: на фиг. 3, 4, 5, 6 показана последовательная формовка и обрезка вывода. Устройство содержит режущую матрицу 1 , взаимодействующую ч: вьгоодами микросхемы 2, формующую матрицу 3, пуансоны 4 с режущей кромкой 5. и формующий профиль 6, прижимное кольцо 7 соосно расположенное кольцо 8 и прижимное кольцо 9, опорную матрицу Юс прокладками 11 и крепежными вин тами 12. Пуансон 4 в виде роликов имеет возможность перемещаться возвратно-поступательно в горизонтальной плоскости, перекатьшаясь при этом по выводам мик росхемы 2, На матрице 1 и роликах 4 кромки . 5 являются режущими. В процессе перемещения ролики 4 кромками обрезают последовательно каждый вывод микросхемы 2 в размер. После чего вьюоды микросхемы также поочередно и последовательно формуются профильной поверхностью 6 ролика 4 и матрицы 3. Для осуществления поочередного прижима вьтодов узел формовки и обрезки снабжен прижимным диском, имеющим диаметр,больще диаметра формующего диск и состоит из трех связанных между собой деталей: внутреннего упру1Х деформируемого кольца 8, насаженного на ступицу формующего роликового пуансона 4; металлического и пластмассового связук щего жесткого кольца 7; внешнего упругодеформируемого кольца Э (см. фиг. 4) При достаточно больших размерах диаметра формующих и прижимающих пуансонов легко получить деформацию внеш него упругодеформируемого кольца 9 так, чтобы хорда деформации (см. фиг. 2) Перекрывала одновременно все выводы ВНОВЬ до начала врезания режущей части диска 4 при незначительной стреле даформапии. На фиг. 3, 4, 5, 6 показана последовательная обрезка и формовка вывода. Из фиг. 3 ясно, что обрезка вьшода может осуществляться и без поджима, так как воэникаюише вертикальные усилия не воздействуют на корпус микросхемы. В остальных позициях фиг. 4, 5 и 6 прижим необходим и обеспечен упругодефс мируемым копьцом 9 совместно с работой упругого кольца 8. В среднюю часть формующей матрицы 3 свободно вставлена опорная матрица 10. На верхней плоскости этой матрицы лежат выводы микросхем 2, Путем .подбора толщины прокладок 11с последующим креплением винтаМи 12 достигается возможность регулирования высоты формовки вывода относительно корпуса микросхемы. Подгонка высоты формовки выводе необходима для согласования с элементами крепления и поджима самих микросхем в момент автоматизированной. припайки выводов к проводникам печатной платы: так высококачественная пайка возможна только при полном беззазорном прилегании всех вьюодов к контактным площадкам на базе. Наличие двух самостоятельных матриц, вызванное необходимостью обеспечить их регулирование относительно раликовых пуансонов, распатоженных на разных диаметрах профилирующей поверхности, режущей кромки и прижимающей поверхности, обеспечивает необходимую взаимосвязь между технологическими операциями. Необходимость прижима вьшодов при формовке и обрезке предусмотрена технической документацией. Работа на предлагаемом устройстве выполняется в следующем порядке. Микросхемы укладываются на формующую матрицу 3, которая затем укладывается в посадочное место на установке, при этом концы выводов микросхемы. 2 располагаются на режущей матрице 1| и прокатьгоанием роликовым пуансоном 4 производится формовка и обрезка вьгоодов, причем выводы прижимаются во время обрезки и формовки кольцом 9. После формовки и обрезки формующая матрица 3 с микросхемами извлекается

иа устройства, и микросхемы.поступа - ют для монтажа на плату и пайку.

Наличие двух самостоятельных матриц и гфофилированного роликового пуансона с режущими кромками, расположенными на большом диаметре, и формующим профилем, расположенным на меньшем диаметре, позволяет при качении роликового пуансона по матрице сначала произвести последовательно обрезку каждого вывода в отдельности большим диаметром роликового пуансона, а затем также последсжательно формовку каждого вывода меньшим диаметром роликового пуансона.

Описываемое устройство может быть применено для подготовки к пайке выводов электроэлементов на предприятиях радиотехнической, приборостроительной и других отраслях промышленности,применяющих электрорадиоэлементы.

Формула изобретения

Устройство для формовки и обрезки 25 выводов электрорадиоэлементов, содержащее узел формовки, выполненный в виде

матрицы с пуансоном, узел обрезки н узел тфижима выводе к матрице, о тличающийся тем, что, с целью повышения качества н производительности формовки и исключения разрушения корпусов микросхем, узел обрезки выполнен в виде матрицы, в размещена матрица узла формовки, а пуансон выполнен в виде профилированного ролика с кольцевой кромкой, размещенной на окружности ролика с большим диаметром, и формующим профилем, расположенным на окружности с меньшим диаметром н установленным с возможностью качения вдоль матрицы .по ее формующей части, а узел прижима выводов микросхем к матрице выполнен в виде упругодеформированного кольца, насаженного на пуансон посредстве промежуточного упругого основания.

Источники инффмации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N9 271S97, кл. В 23 К 1/2О, 1970.

2.Авторское свидетельство СССР

№ 434632, кл. Н 05 К 13/ОО, 1974. пиве хает 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп совмещенного действия | 1989 |

|

SU1722661A2 |

| Устройство для подготовки выводов микросхем к монтажу | 1980 |

|

SU1117868A1 |

| Штамп совмещенного действия для гибки и отрезки выводов | 1978 |

|

SU752840A1 |

| Устройство для формовки выводов микросхем | 1982 |

|

SU1103928A1 |

| Устройство для формовки выводов микросхемы и узел центровки микросхем для этого устройства | 2016 |

|

RU2644020C1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Устройство для обрезки выводов микросхем | 1983 |

|

SU1129754A1 |

| Устройство для формовки и обрезки выводов микросхем | 2016 |

|

RU2657519C1 |

| Устройство для формовки и обрезки выводов бескорпусных микросхем | 1989 |

|

SU1632574A1 |

| Линия для подготовки микросхем к монтажу | 1981 |

|

SU1023687A1 |

,,; , , ., ,

v i,

Авторы

Даты

1980-06-15—Публикация

1978-04-10—Подача