(54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ЛАТУНИ И ТЕРМОБИМЕТАЛЛА

1

Изобретение относится к области технологии электроаппаратостроения, в частности к способам крйзления электроконтактным нагревом деталей из латуни с деталями из термобиметалла, имеющего активный слой из высокомарганцевого медноникелевого сплава и пассивный слой из инвара.

Известен способ соединения деталей из латуни и термобиметалла, имеющего активный слой из высокомарганцевого медноникелевого сплава и пассивный слой из инвара, при котором соединяемые детали размещают между электродами устройства для контактной сварки, прикладывают давление и пропускают сварочный ток 1.

Однако этот способ имеет следующие недостатки :

а)значительный расход серебросодержащего припоя;

б)пережог пластин термобиметалла или его отдельных слоев, что приводит к нестабильности качества соединений термоэлементов;

в)значительная трудоемкость изготовления термоэлементов.

Цель изобретения - обеспечение высокой надежности соединения.

Эта цель достигается тем, что перед сваркой в детали из термобиметалла удаляют пассивный слой на участке с контуром, перекрываемым электродом, расположенным со стороны детали из термобиметалла. Кроме того, одновременно с удалением пассивного слоя удаляют активный слой сквозной просечкой детали из термобиметалла.

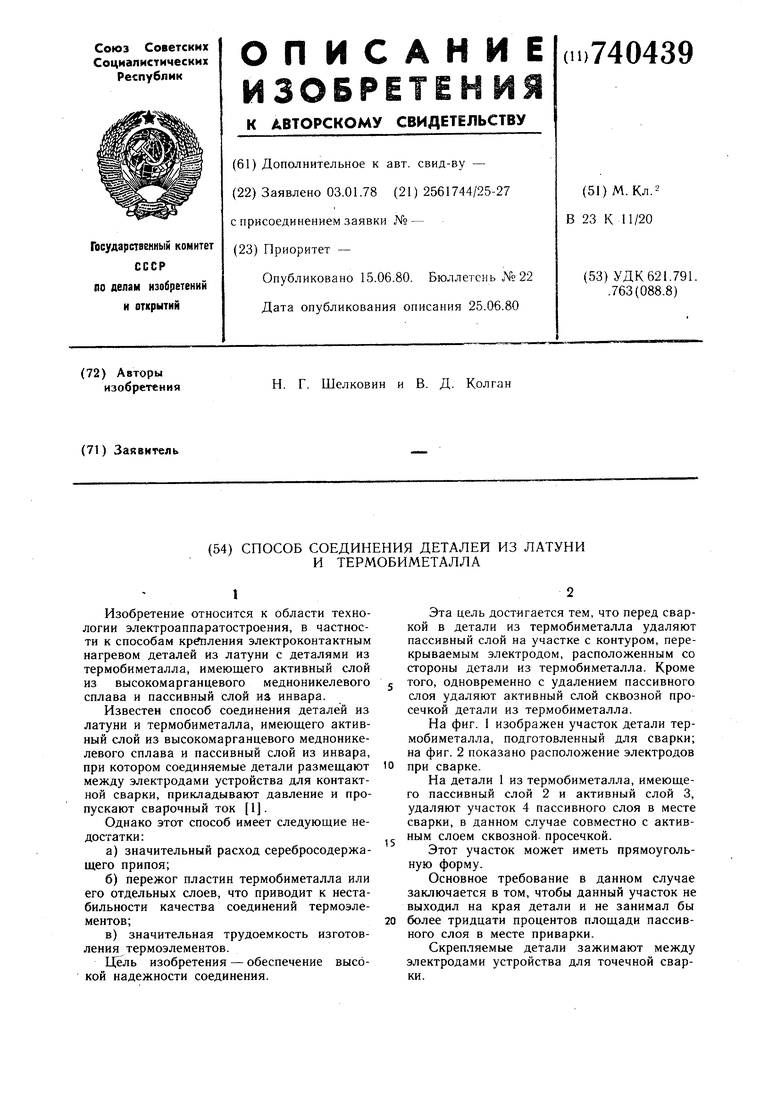

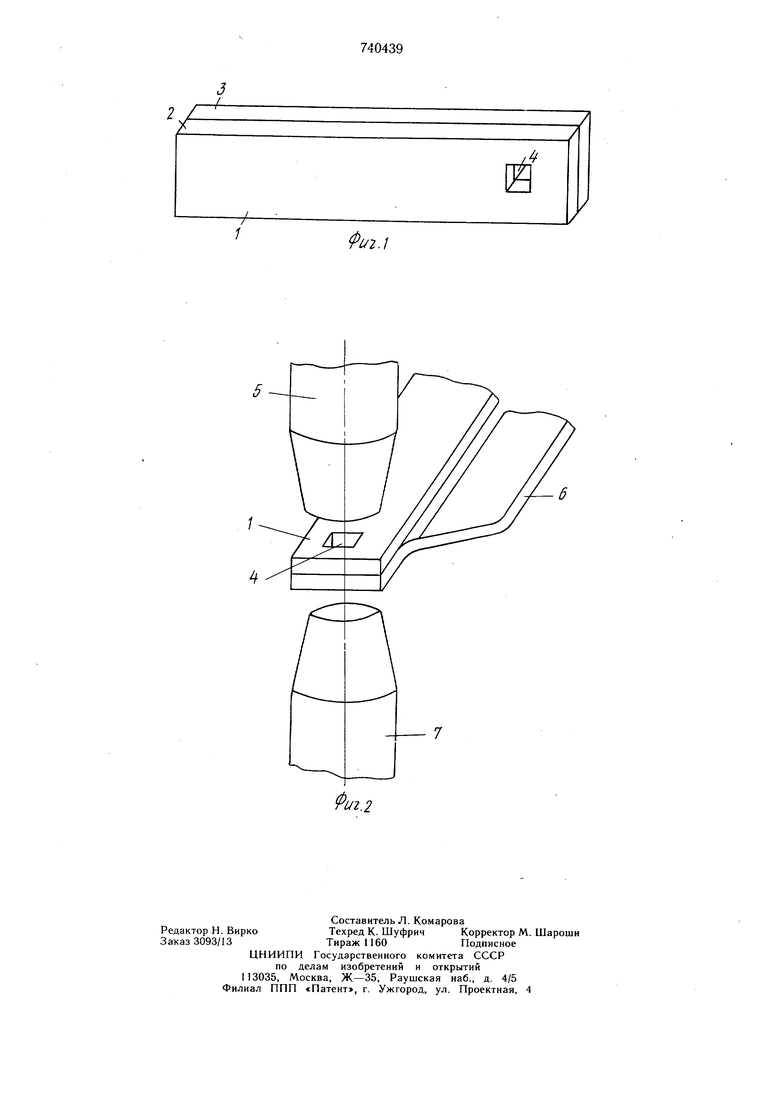

На фиг. 1 изображен участок детали термобиметалла, подготовленный для сварки; на фиг. 2 показано расположение электродов при сварке.

На детали 1 из термобиметалла, имеющего пассивный слой 2 и активный слой 3, удаляют участок 4 пассивного слоя в месте сварки, в данном случае совместно с актив ным слоем сквозной, просечкой.

Этот участок может иметь прямоугольную форму.

Основное требование в данном случае заключается в том, чтобы данный участок не выходил на края детали и не занимал бы 20 более тридцати процентов площади пассивного слоя в месте приварки.

Скрепляемые детали зажимают между электродами устройства для точечной сварки. Рабочая часть электрода 5 должна прижимать деталь из термобиметалла со стороны активного слоя, перекрывая участок сквозной просечки к латунной детали 6. Электрод 7 прижимает свариваемые детали со стороны латуни. На деталях из термобиметалл.а, в месте их крепления с другими деталями, сквозной просечкой удаляют пассивный слой вместе с активным слоем. Образование сварного соединения деталей из латуни с деталями из термобиметалла, имеющего активный слой из высокомарганцевого медноникелевого сплава, со стороны его пассивного слоя - инвара происходит в два этапа. На первом этапе свариваемые детали сжимаются между электродами контактной сварочной машины с созданием физического контакта .между деталями, после чего включается сварочный ток и образуется электри шский контакт. Он характерен нагревом и расширением свариваемых металлов, приводящим к увеличению микрозазоров между деталями и вытеснением под действие.м усилия сварки металла в зазоры, т.е. к образованию уплотняющего ядра сварной точки пояска. На втором этапе идет дальнейшее увеличение площади контактов деталей, образование и рост расплавленного ядра необходимой величины для данной толщины деталей. Под действием электродинамических сил происходит интенсивное перемешивание жидкого металла взаимодействующих компонентов и выравнивание состава ядра сварной точки. Расплавленные слои марганца, латуни, железа и никеля перемешаны по всему сечению ядра, при этом марганец и никель благодаря способности неограниченно растворяться друг в друге и в остальных компонентах ядра выступают в качестве связующих материалов. Таким образом, появляется прочная металлическая связь между компонентами в ядре, т.е. образуется надежное сварное соединение деталей. Отверстие в термобиметалле со сквозной просечкой или только со снятым пассивным слоем заполняется расплавленным (под действием сварочного тока) металлом из пог раничных с просечкой как активного, так и пассивного слоев, а также частицами металла расплавленной латуни - светлые частицы на микроструктуре. Этот способ опробирован при сварке пластин термобиметалла ТБ2013 (толщина 1,6мм} имеющих активный высокомарганцевый слой (Мп - 75%, Си - 10% и Ni - 15%) и пассив ный слой - инвар (Ni-36, Fe-64%) с деталями из латуни Л63 (толщина-2мм), входящими в термоэлементы автоматических выключателей АЕ2030. Сварка осуществляется на точечных машинах типа МТ с регулятором цикла сварки и номинальным сварочным током до 8,0 кА. Ориентировочный режим сварки вышеназванных деталей: Роь-1,5 tea-0,1 - 0,12с; J - 6-8кА. Электрод 5 размещается со стороны пластины термобиметалла из бронзы БрНБТ (диаметр рабочей части Эмм) и из бронзы Брх или меди с напайкой из медно-вольфрамового сплава (размер напайки ), со стороны латуни размещается электрод 7 из бронзы bseco сферой (Rep 50мм). Для проверки качества сварки термоэлементов проводили их испытание. Использование способа контактной сварки термобиметаллов с латунью обеспечивает экономию серебросодержащего припоя ПСр-40 до 1,008г на один автоматический выключатель (три спая на каждом из трех термоэлементов). Внедрение этого способа сварки обеспечит также снижение трудоемкости (ориентировочно) до 0,006 н/час на один аппарат, что составит 25-30%, повышение качества выпускаемых изделий, культуры производства. Формула изобретения 1.Способ соединения деталей из латуни и термобиметалла, имеющего активный слой из высокомарганцевого медноникелевого сплава и пассивный слой из инвара, при котором соединяемые детали размещают между электродами устройства для контактной сварки, прикладывают давление и пропускают сварочный ток, отличающийся тем, что, с целью обеспечения высокой надежности соединения, перед сваркой в детали из термобиметалла удаляют пассивный слой на участке с контуром, перекрываемым электродом, расположенным со стороны детали из термобиметалла. 2.Способ по п. 2, отличающийся тем, что, с целью упрощения технологии, одновременно с удалением пассивного слоя удаляют активный слой сквозной просечкой детали из термобиметалла. Источники информации, принятые во внимание при экспертизе 1. Шелковин Н. Г. и др. Контактная электросварка термоэлементов тепловых расщепителей для аппаратов низкого напряжения. «Технология электротехнического производства, вып. 9 76, 1975, с. 9.

/e

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| Способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке | 1982 |

|

SU1138277A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ МЕДИ И МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2558322C1 |

| Способ контактной точечной сварки | 2023 |

|

RU2815629C1 |

| Состав термитной смеси | 2024 |

|

RU2833638C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2269400C2 |

| Способ электросварки внахлестку медных шин с алюминиевыми | 1943 |

|

SU64096A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕДИ И ЕЕ СПЛАВОВ СО СТАЛЯМИ | 2006 |

|

RU2325252C2 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКОЙ | 2014 |

|

RU2552200C1 |

| Способ сварки плавлением многослойных заготовок | 1985 |

|

SU1289007A1 |

Авторы

Даты

1980-06-15—Публикация

1978-01-03—Подача