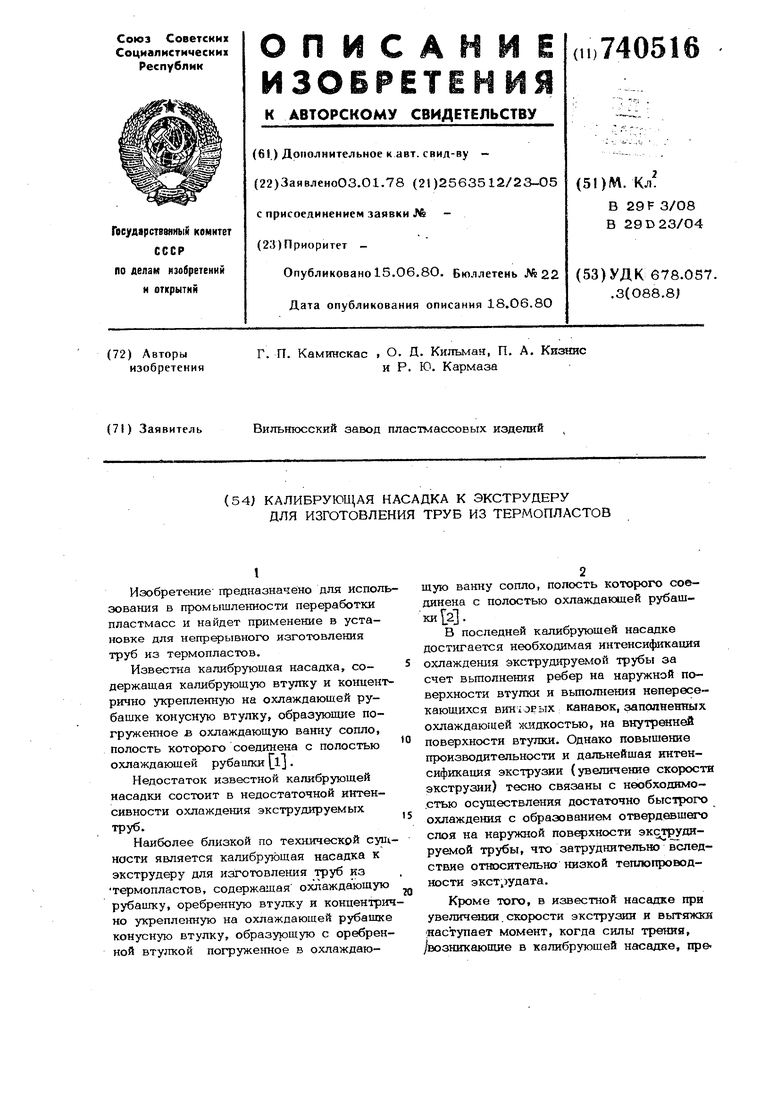

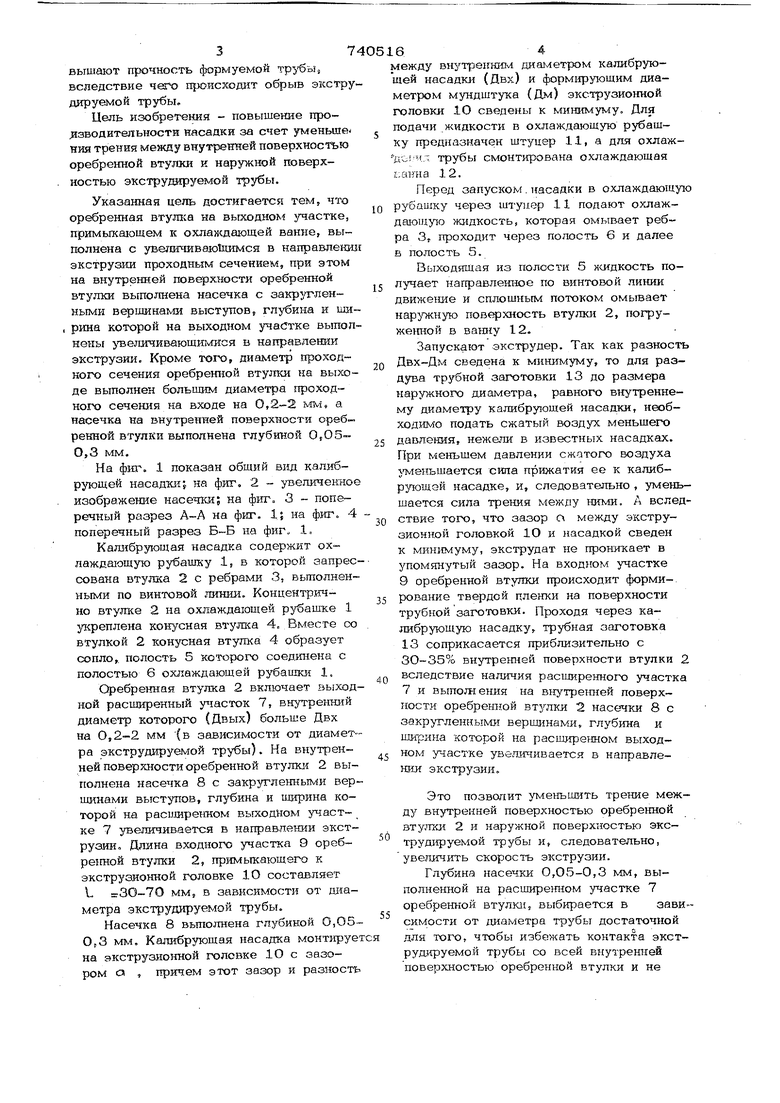

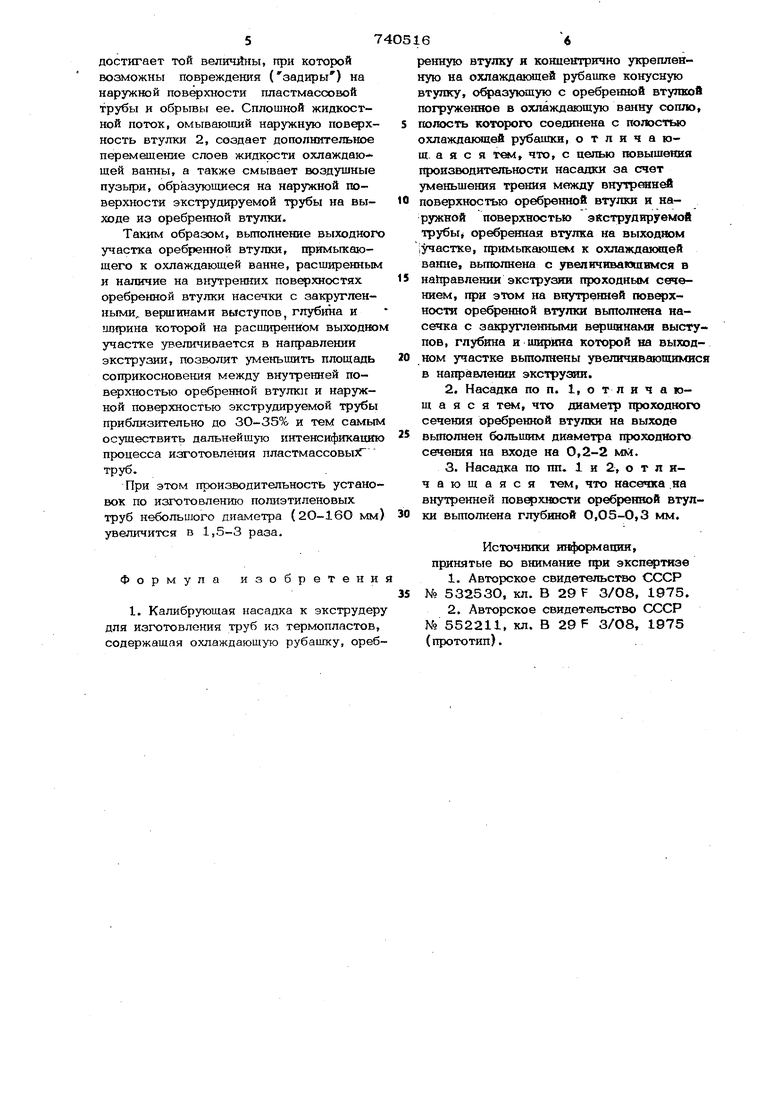

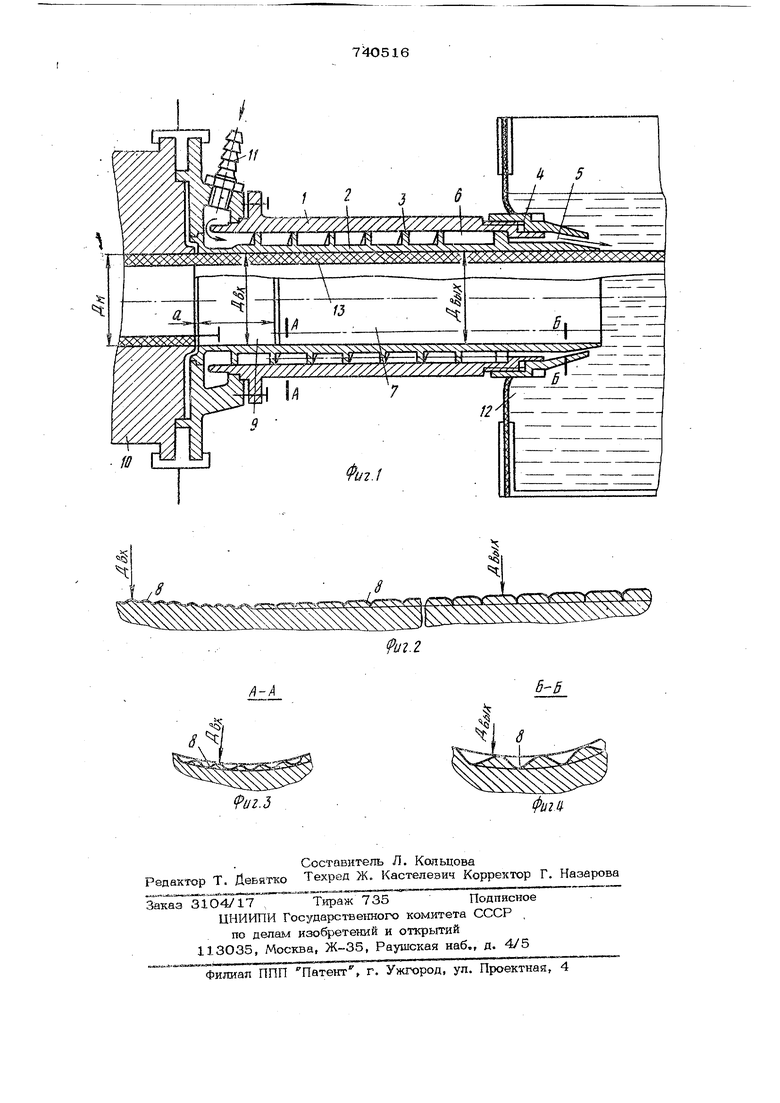

Изобретение- предназначено для испол зования в промышленности переработки пластмасс и найдет применение в установке для непрерывного изготовления труб из термопластов. Известна калибрующая насадка, содержащая калибрующую втулку и концент рично укрепленную на охлаждающей рубашке конусную втулку, образующие погруженное в охлаждающую ванну сопло, полость которого соединена с полостью охлаждающей рубашки . Недостаток известной калибрующей насадки состоит в недостаточной интенсивности охлаждения экструдируемых труб. Наиболее близкой по технической cyu ности является калибрующая насадка к экструдеру для изготовления труб из термопластов, содержащая охлаждающую рубашку, оребренную втулку и концентри но укрепленную на охлаждающей рубашке конусную втулку, образующую с оребрен ной погруженное в охлаждающую ванну сопло, полость которого соединена с полостью охлаждающей рубашки H. В последней калибрующей насадке достигается необходимая интенсификация охлаждения зкструдируемой трубы за счет вьшолнення ребер на наружной поверхности втулки и вьшолнения непересекающихся винчоЕых канавок, заполненных охлаждающей хшдкостью, на внутренней поверхности втулки. Однако повыщение производительности и дальнейшая интенсификация экструзии (увеличение скорости экструзии) тесно связаны с необходимостью осуществления достаточно быстрого охлаждения с образованием отвердевшего слоя на наружной поверхности экструдируемой трубы, что затруднительно вследствие относительно низкой теплопроводности экструдата. Кроме того, в известной насадке при увеличении скорости экструзии н выт5гжк и наступает момент, когда силы трения, /возникаюпше в калибрующей насадке, пре37Бышают прочность формуемой тр -бьь вследствие чего происходит обрыв экстру дируемой трубы, Цель изобретения - повышение производительности насадки за счет уменьшения трения между внутренней поверхностью оребренной втулки и наружной поверх. костью экструдируемой трубы. Указанная цель достигается тем, что оребренная втутса на выходном участке, примыкающем к охлахадающей ванне, выполнена с увеличивающимся в направлеки экструзии проходным сечением, при этом на внутренней поверхности оребренной втулки вьшолнена насечка с закр тленными вершинами выступов глубина и ши , рина которой на выходном участке вьшол нены вeлнчивaющшvшcя в направлении экструзии. Кроме того, диаметр проходного сечения оребренной втулки на выходе выполнен большим диаметра проходного сечения на входе на 0,2-2 мм, а насечка на внутренней поверхности ореб- ренной втулки выполнена глубиной 0,3 мм. На фш. 1 показан общий вид калибрующей насадю на фиг, 2 - увеличекно изображение насечки; на фиг. 3 - поперечный разрез А-А на фиг. 1; на фиг. 4 поперечный разрез Б-Б на фиг. 1, Калз бругощая насадка содержит охлаждающую рубашку 1, в KOTOpofi запрес сована втулка 2 с ребрами 3, вьшолненньши по винтовой линии. Концентрично втулке 2 на охлаждающей рубашке 1 укреплена конусная втулка 4, Вместе со втулкой 2 конусная втулка 4 образует сопло, полость 5 которого соединена с полостью 6 охлаждающей рубашки 1. Оребренная втулка 2 включает выход ной расширенный участок 7, внутренштй диаметр которого (Двых) больше Двх на 0,2-2 мм {в зависимости от диаметра экструдируе юй трубы). На внутренней поверхности оребренной втулк 2 выполнена насечка 8 с закругленными вер шинами выступов, глубина и ширина которой на расижренном вьгходйом участке 7 увеличивается в направлении экструзиНо Длина входного участка 9 оребре гной втулки 2, примыкающего к экструзионной головке 10 составляет t .ЗО-7О мм, в зависимости от диаметра экструдафуемой трубы. Насечка 8 вьшолнена глубиной О,05 О,3 мм. Калибрующая насадка монтз-фуе на экструзнонной головке 1О с зазором о , причем этот зазор и разность 64 ежду внутреннюю даш-летром калибруюшей насадки (Двх) и форм1фующим диаметром мундштука (Дм) экструзионной головки 10 сведены к минимуму. Для подачи жидкости в охлаждающую рубашку пред51азначен штуцер 11, а дтш охлажйч;;-чл трубы смонтирована ох таждаюшая сан-на 12. Перед запуском . насадки в охлаждающую рубашку через штуиер 11 подают охлаждающую жидкость, которая омывает ребра 3, проходит через полость 6 и далее в полость 5. Выходшдая из полости 5 жидкость поЛучает направленное по винтовой линии движе ше и сплошным потоком омывает нар жную поверхность втулки 2, погружеьшой в ванну 12. Запускают экструдер. Так как разность Двх-Дм сведена к минимуму, то для раздува трубной заготовки 13 до размера наружного диаметра, равного внутреннему диаметру калибрующей насадки, необходимо подать сжатый воздух меньшего давления, нежели в известных насадках. При меньшем давлении сжатого воздуха 5меньшается сила прижатия ее к калибрующей насадке, и, следовательно , уменьшается сила трения между ними. А вследствие того, что зазор а между экструзионной головкой 1О и насадкой сведен к минимуму, экструдат не проникает в упомянутый зазор. На входном участке 9 оребренной втутпси происходит формирование твердой цленки на поверхности трубной заготовки. Проходя через калибрующую насадку, трубная заготовка 13 соприкасается приблизительно с ЗО-35% внутренней поверхности втулки 2 вследствие наличия расширенного участка 7 и выпошения на внутренней поверхности оребренной втулки 2 насечки 8 с закругленными вершинами, глубина и ши-рина которой на расширенном выходном участке увеличивается в направлении экструзии. Это позвоггит уменьшить трение между внутренней поверхностью оребренной втулки 2 и наружной поверхностью экс- трудируемой трубы и, следовательно, увеличить скорость экструзии. Глубина насечки О,05-0,3 мм, выполненной на расширенном участке 7 оребрет-юй втулки, выбирается в зависимости от диаметра трубы достаточной для того, чтобь избежать контакта экструдируемой трубы со всей внутренней поверхностью оребренной втулки и не 57 достигает той величины, при которой возможны повреждения (задиры) на наружной поверхности пластмассовой трубы и обрывы ее. Сплошной жидкостной поток, омывающий наружную поверхность втулки 2, создает дополнительное перемещение слоев жидкости охлаждающей ванны, а также смывает воздушные пузьфи, образующиеся на наружной поверхности экструдируемой трубы на выходе из оребренной втулки. Таким образом, вьшолнение выходног участка оребренной втулки, примьпсающего к охлаждающей ванне, расщиренным и наличие на внутренних поверхностях оребреиной втулки насечки с закругленными, вершинами выступов, глубина и ширина которой на расширенном выходно участке увеличивается в направлении экструзии, позволит уменьщить площадь соприкоснове шя между внутренней поверх1юстью оребренной втулки и наружной поверхностью экструдируемой трубы приблизительно до ЗО-35% и тем самым осуществить дальнейщую интенсификацт процесса изготовления пластмассовызГ труб. При этом производительность установок по изготовлению полиэтиленовых труб небольшого диаметра (2О-16О мм увеличится в 1,5-3 раза. Формула изобретения 1. Калибрующая насадка к экструдеру для изготовления труб из термопластов, содержащая охлаждающую рубашку, ореб356 ренную втулку и концентрично укрепленную на охлаждающей рубашке конусную втулку, образующую с оребренной втулкой погруженное в охлаждающую ванну сопло, полость которого соединена с полостью охлаждающей рубашки, о т л и ч а ющ. а я с я тем, что, с целью повышения производительности насадки за счет уменьшения трения между внутренней поверхностью оребренной втулки и наружной поверхностью экструдируемой трубы оребренная втулка на выходном |участке, примьшающем к охлаждающей ванне, выполнена с увеличивающимся в иа11равлении экструзии проходным сечением, гфи этом на внутренней поверхнос-га оребренной втулки выполнена насечка с закругленными вершинами выступов, глубина и ширина которой на выходном участке вьшолнены увеличивающимися в направлении экструзии. 2.Насадка по п. 1, о т л и ч а ющ а я с я тем, что диаметр проходного сечения оребренной втулки на выходе вьшолнен большим диаметра проходного сечения на входе на 0,2-2 мм. 3.Насадка по пп. 1 и 2, о т л ичающаяся тем, что насечка .на внутренней пов эхности оребренной втулки вьшолнена глубиной О,О5-0,3 мм. Источники инфорялации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 532530, кл. В 29 F 3/08, 1975. 2.Авторское свидетельство СССР № 552211, кл. В 29 F 3/08, 1975 (прототип).

Авторы

Даты

1980-06-15—Публикация

1978-01-03—Подача