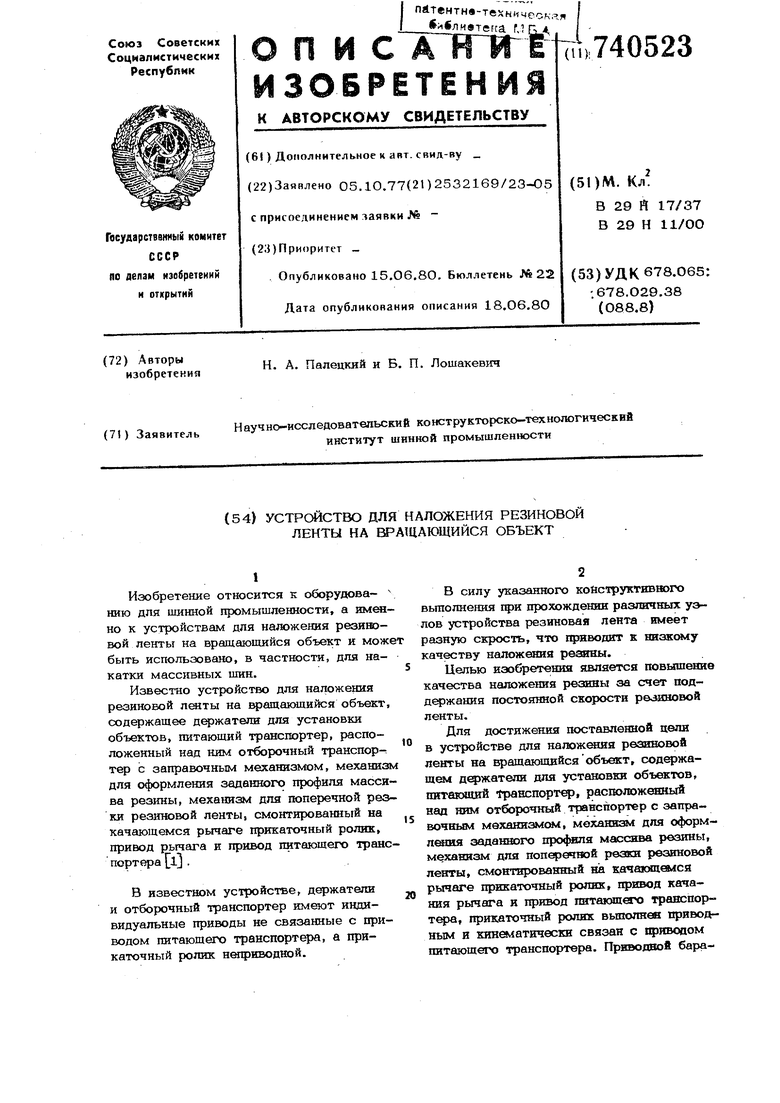

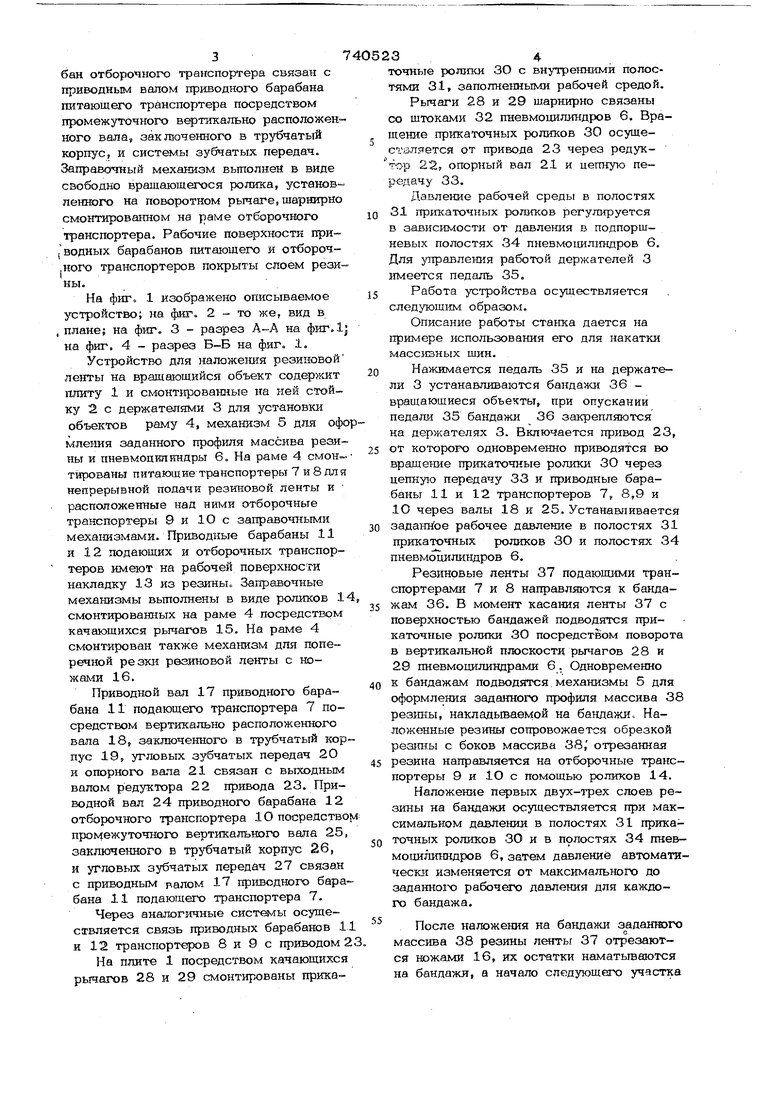

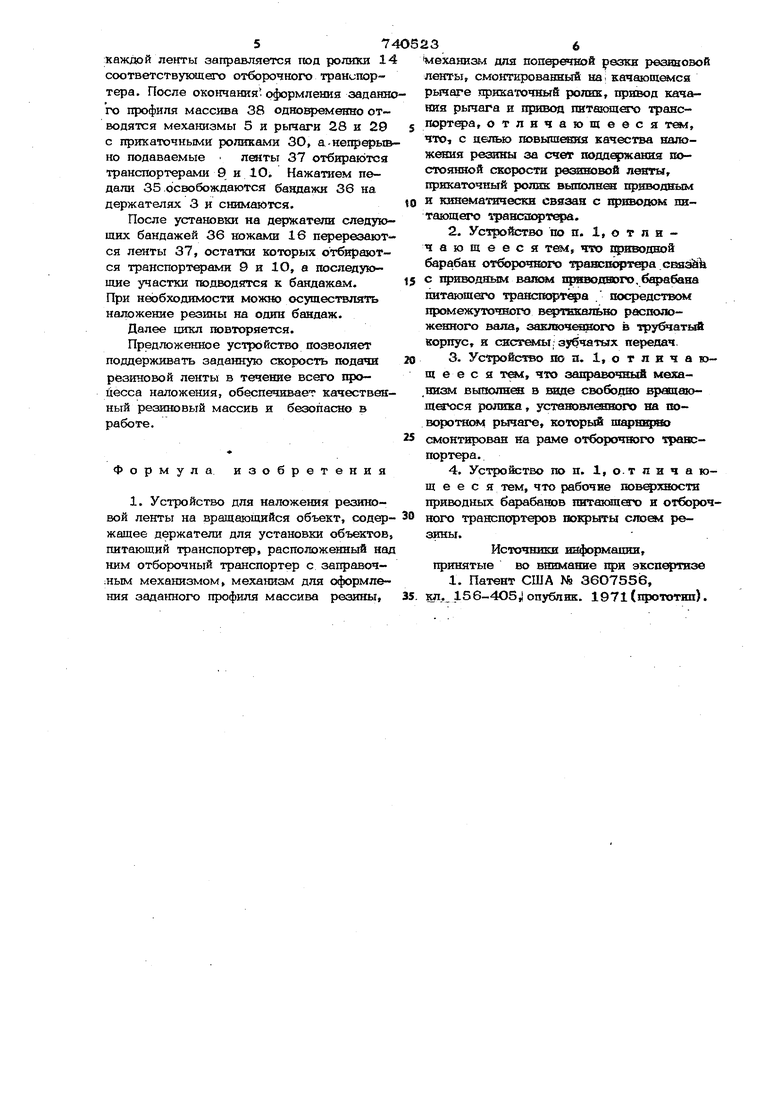

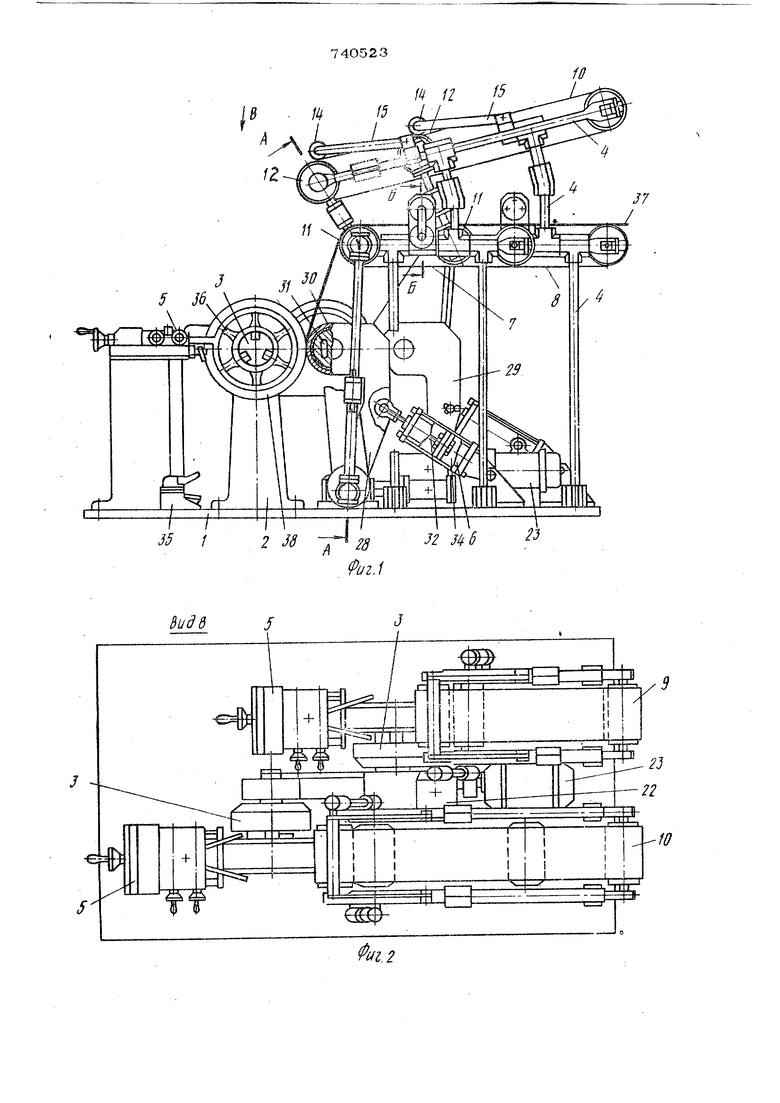

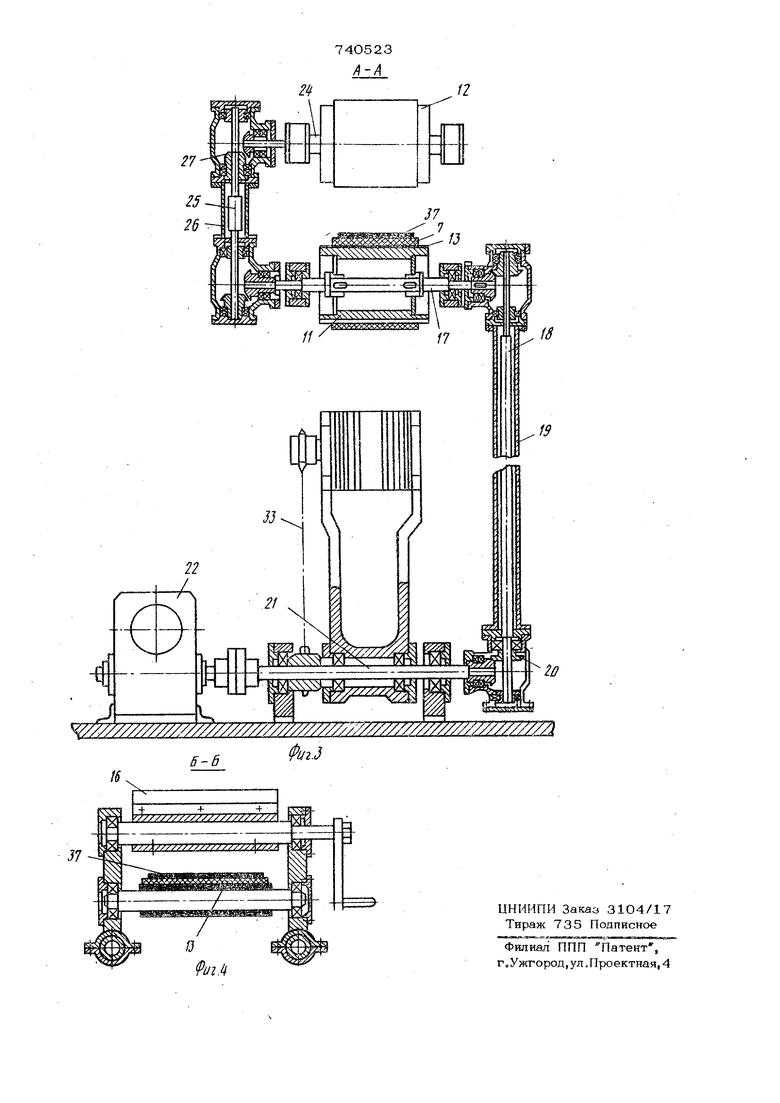

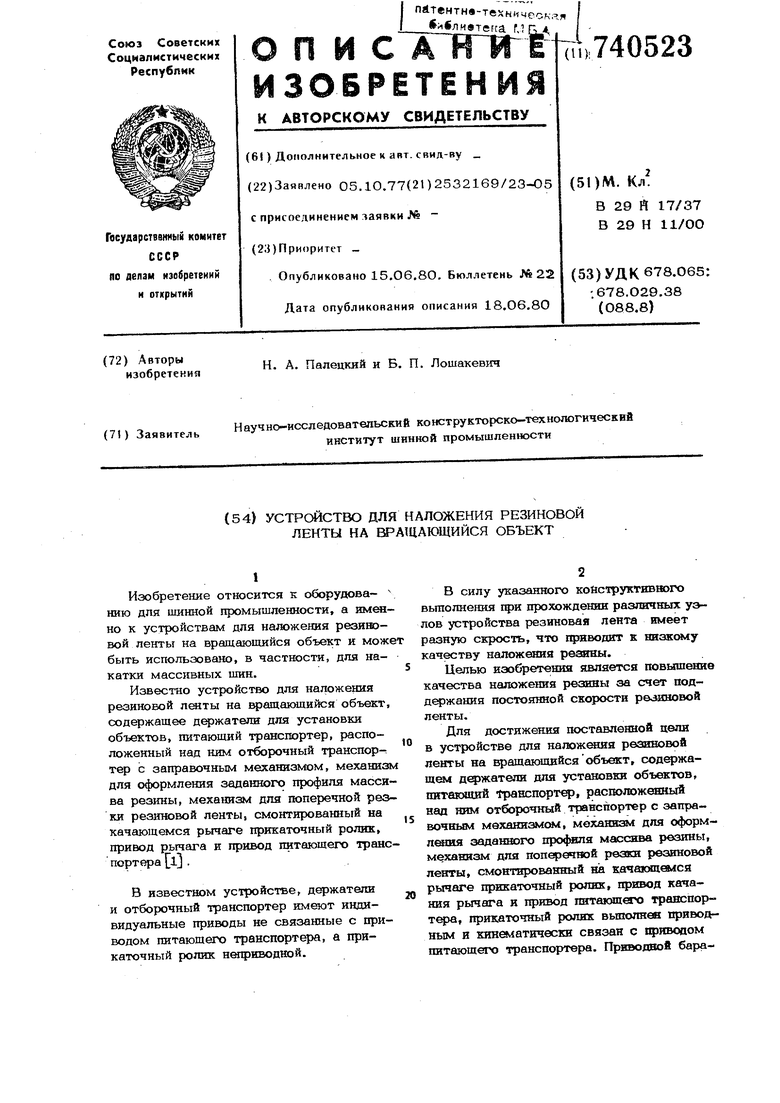

бан отборочного транспортера связан с приводным валом приводного барабана питающего транспортера посредством промежуточного вертикально расположенного вала, заключенного в трубчатый корпус, и системы зубчатых передач. Заправочный механизм вьтолней в виде свободно вращающе1х ся ролика, установленного на поворотном рычаге, шарннрно смонтированном на раме отборочного транспортера. Рабочие поверхности при, водных барабанов питающего и отбороч.ного транспортеров покрыты слоем рези ны. На фиг 1 изображено описываемое устройство; на фиг. 2 - то же, вид в , плане; на фиг, 3 - разрез А-А на фиг.1 на фиг. 4 - разрез Б-Б на фиг. 1, Устройство для наложе1шя резиновой ленты на вращающийся объект содержит плиту 1 и смонт}фованные на ней стойку 2 с держателями 3 для установки объектов раму 4, механизм 5 для оф мления заданного профиля массива резины и пневмоцклиндры 6. На раме 4 смон тйрованы питающие транспортеры 7 и 8 для непрерывной подачи резиновой ленты и расположенные над ними отборочные транспортеры 9 и Юс заправочными механизмами. Приводные барабаны 11 и 12 подающих и отборочных транспортеров имеют на рабочей поверхности накладку 13 из резкньь Заправочные механизмы выполнены в виде роликов 1 смонтированных на раме 4 посредством качающихся рычагов 15, На раме 4 смонтирован также механизм для поперечной резки реаиновой ленты с ножами 16. Приводной вал 17 приводного барабана 11 подающего транспортера 7 посредством вертикально расположенного вала 18, закяюченного в трубчатый кор пус 19, угловых зубчатых передач 2 О и опорного вала 21 связан с выходным валом редуктора 22 привода 23. Приводной вал 24 приводного барабана 12 отборочного транспортера 10 посредство промежуточного вертикалыюго вала 25 заключенного в трубчатый корпус 26, и угловых зубчатых передач 27 связан с приводным ралом 17 пр1шсднохх бара бана 11 подающего транспортера 7. Через аналогичные cиcтe ды осуществляется связь приводных барабанов 1 и 12 транспортеров 8 и 9 с приводом На плите 1 посредством качающихся рычазгов 28 и 29 смонтированы прика 34 точные рошпси ЗО с внутренними полостями 31, заполнегшыми рабочей средой. Рычаги 28 и 29 шарнирно связаны со щтоками 32 пневмоцилиндрюв 6, Вращение прикаточных роликов 30 осущесгзляется от привода 23 через редуктор 22, опорный вал 21 и цепную передачу 33. Давление рабочей среды в полостях 31 прюсаточных роликов регулируется в зависимости от дешления в подпорщ- невых полостях 34 пневмоцилиндров 6. Для управления работой держателей 3 lnvIeeтcя педаль 35, Работа устройства осуществляется спеауюттл образом. Описание работы станка дается на примере использования его для накатки масс}шнь х шин. Нажимается педаль 35 и на держатели 3 устанавливаются бандажи 36 вращающиеся объекты, при опускании педали 35 бандажи 36 закрепляются на держателях 3. Включается привод 23, от которого одновременно приводятся во вращение прикаточные ролики 30 через цепную передачу 33 и приводные барабаны 11 и 12 транспортеров 7, 8,9 и 1О через валы 18 и 25. Устанавливается зада1-шое рабочее давление в полостях 31 прикаточных роликов ЗО и полостях 34 пневмадилиндров 6. Резиновые ленты 37 подающими транспортерами 7 и 8 направляются к бандажам 36. В момент касания ленты 37 с поверхностью бандажей подводятся прикаточные ролики ЗО посредством поворота в вертикальной плоскости pbPiaroB 28 и 29 пневмоцияиндрами 6 . Одновременно к бандажам подводятся, механизмы 5 для оформления заданного профиля массива 38 рез1шы, накладьгоаемой на бандажи. Наложенные резины сопровожается обрезкой резины с боков массива 38, отрезанная резина направляется на отборочные транспортеры 9 и 1О с помощью рюликов 14. Наложение первых двух-трех слоев резины на бандажи осуществляется при максимальном давлении в полостях 31 прикаточных роликов ЗО и в полостях 34 пнев- моцитгандров 6, затем давление автоматически изменяется от максимального до заданно1Х) рабочего давления для каждого бандажа. После наложения на бандажи заданного массива 38 резины ленты 37 отрезаются ножами 16, их остатки наматьгеаются на бандажл, а начало следующего участка

каждой neitTbi заправляется под ролики 14 ссответствующеох) отборочного транспортера. После окончания оформления заданного профиля массива 38 однов ремвнно отводятся механизмы 5 н рычаги 28 и 29 с прикаточными роликами ЗО, а-непрерывно подаваемые леяты 37 отбираются транспортерами 9 и 10. Нажатием педали 35 освобождаются бандажи 36 на держателях 3 и снимаются.

После установки на держатели следующих бандажей 36 ножами 16 перерезаются ленты 37, остатки которых отбираются транспортерами 9 и 1О, а последующие участки подводятся к бандажам. При необходимости можно осуществлять наложение резины на один бандаж.

Далее цикл повторяется.

Предложенное устройство позволяет поддерживать заданную скорость подачи резиновой ленты в течение всего процесса наложения, обеспечивает качественный резиновый массив и безопасно в работе. «

Формула изобретения

1. Устройство для наложения резиновой ленты на вращающийся объект, содержащее держатели для установки объектов, питающий транспортер, расположенный над ним отборочный транспортер с заправоч;ным механизмом, механизм для оформления задастого профиля массива резины,

механис л для поп ючной резки резиновой ленты, смонтированный на, качающ® ся рычаге тфнкаточный ролик, ТФВЕОД качания рычага и привод пнтающетч) транспортера, отличаюшееся тем, что, с дехиью повышетшя качества наложения резины за счет поддержания постоянной скорос я розиаовоЁ ленты, прЕкаточный ролнк вьпюлнеЕС приводным и кинематически связан с {фвводом питающего sacsalpve.

2.Устройство по п. 1, о т л и чающееся тем что приводноЗ барабан отборочшзго траисиортера с 1ФИВОДНЫМ валом щзнводного, барабана питаюшетч транспортера . посредстве промежуточного верТЕяально расположенного вала, завлючешого в трубчатый корпус, к системы, зубчатых передач,

3.Устройство по а. 1, отличающ е е с я т, что заправочный механизм выполнев в вцде свободно враохаюшегося ролика, устаяовленного на поворотнсяи рычаге, который )Оо смонтирован ка раме отборочного транспортера.

4.Устройство по п. 1, о.т п н ч а ющ е е с я тем, что рабочие поверхности приводных барабанов питающего и отбороного транспорт юв покрыты слоем резины.

Источники информашш, принятые во внимание при экспертизе

1. Патент США № 36О7556, кл., 156-405,) опубляк. 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ ЗАГОТОВОК | 1967 |

|

SU224781A1 |

| Устройство для термообработки ленточного полимерного материала | 1983 |

|

SU1106663A1 |

| КОМБИНИРОВАННАЯ ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА | 1970 |

|

SU274352A1 |

| Устройство для сборки резино-тканевых мячей | 1959 |

|

SU125371A1 |

| Устройство для наложения ленточного материала на сборочный барабан | 1987 |

|

SU1431960A1 |

| Питатель к станку для сборки покрышек | 1972 |

|

SU452509A1 |

| Устройство для прокатки резиновых лент к резино-кордным оболочкам | 1977 |

|

SU626976A1 |

| Устройство для съема ленточного полимерного материала со штанг транспортера | 1986 |

|

SU1399137A1 |

| Устройство для охлаждения ленточного полимерного материала | 1984 |

|

SU1152795A1 |

| Устройство для наложения протектора ленточкой | 1981 |

|

SU1034921A1 |

Авторы

Даты

1980-06-15—Публикация

1977-10-05—Подача