Изобретение относится к области термической обработки деталей из . высокопрочных сплавов и сталей. Изготовление ьшогих деталей из алюминиевых, магниевых, титановых, мартенситностареющихИ других сплаво и стсшей связано с необходимостью получения в них высокой прочности и пластичности, чистой поверхности и возможно минимального коробления. Известные способы закалки в воде приводят к значительному короблению деталей из указанных сплавов и сталей и .не могут обеспечить получение светлой поверхности обрабатываемых деталей. Известен способ закалки в вакууме с использованием в качестве охлаждаю щих сред инертных газов или вакуумны масел. Недостатками известного способа являются ограниченность его применения из-за низкой охлаждающей способности закалочных сред и необходимость обезжиривания поверхности. Известен способ обработки холодом при котором в сосуд с деталями впрыс кивают сжиженный газ, например NHj или XHOjj, При этом происходит испарение сжиженного газа и детали охлаждаются до минусовых температур. Известный способ обработки холодом не пригоден для светлой закалки вследствие взаимодействия NHj или СО с поверхностью деталей, нагцетых до высоких температур. Кроме того, при этом способе трудно обеспечить равномерное охлаждение деталей по объему садки вследствие неравномерного распределения капель сжиженного газа по поверхности детали, а также исключить частичный унос капель сжиженного газа, что приводит к увеличению его удельного расхода. Известен способ светлой закалки деталей в вакууме, включающий нагрев с последующей продувкой смесью инертного газа и легкоиспаряющейся в вакууме жидкости, причем процесс осуществляют при постоянном разрежении. Однако применение в известном способе закалки легкоиспаряющейся .жидкости типа фреона может вызвать образование токсичных соединений при ее взаимодействии с поверхностью деталей, нагретых до высоких температур. Кроме того, использование инертного газа (с температурой 15-25 0 и проведение процесса при постоянном

разрежении не обеспечивает получения скоростей охлаждения, близких к скоростям охлаждения: в воде, что также ограничивает применение способа для сталей и сплавав, требукяцих при закалке ускоренного охлаждения.

Целью изобретения является разработка способа светлой закалки, обеспечивающей получение заданных прочностых свойств металла при сохранении геометрических размеров и чистоты поверхности обрабатываемых деталей и узлов в пределах требуемого допуска, а также расширение нсяиенклатуры деталей и узлов, подвергаемых светлой малодеформационной закалке.. Цель достигается тем, что в способе, Светловой закалки, включающем нагрев в безркислительной среде и охлаждение в потоке газожидкостной смеси, применяют газифицированный и сжиженный инертный газ (азот,аргон гелий).

Минимальное коробление деталей обеспечивается получением скоростей охлаждения в диапазоне вода-масло порядка 80-700 -град/с посредством охл&ждения их в критическом интервале .температур в рециркулирующем потоке газифицированного газа и равномерно распределенных по нему капель сжиженного газа и получением скбростей охлаждения в диапазоне маслоинертный газ порядка 80-0,1 град/с посредством охлаждения в рециркулирующем потоке газифицированного газа. Регулирование охлаждающей способности закалочных сред осуществляют за счет изменения расхода сжиженного г аз а,-давления в рабочей зоне от 0,1 до 5 атм и температуры газифицированного газа от -269°С до ,

Для сохранения светлой поверхности обрабатываемых деталей используют сжиженный инертный газ с содержанием кислорода не более 0,01% и при точке росы, не превышающей -40°С в зависимости от обрабатываемого материала. Для стабилизации свойств и геометрических размеров производят непрерывное охлаждение обрабатываемых деталей до температур на 10-30°С ниже интервала структурных превращений для данной марки .стали ИЛИ сплава, включая температуры, лежащие ниже 0°С.

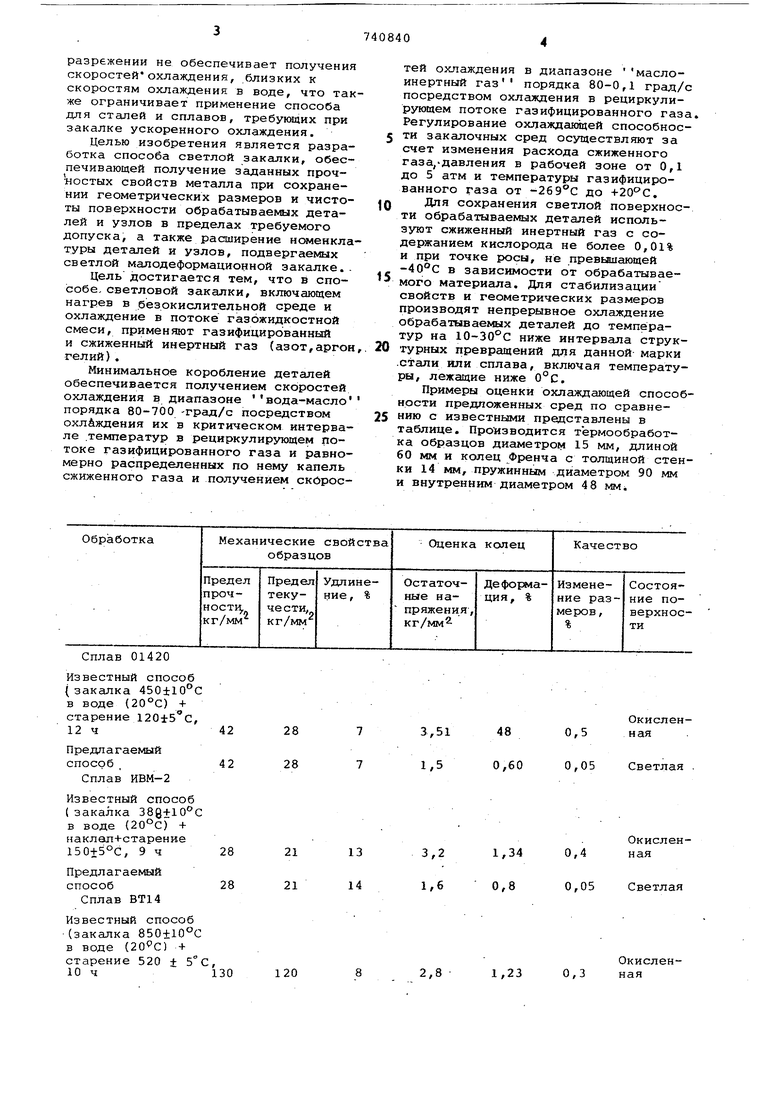

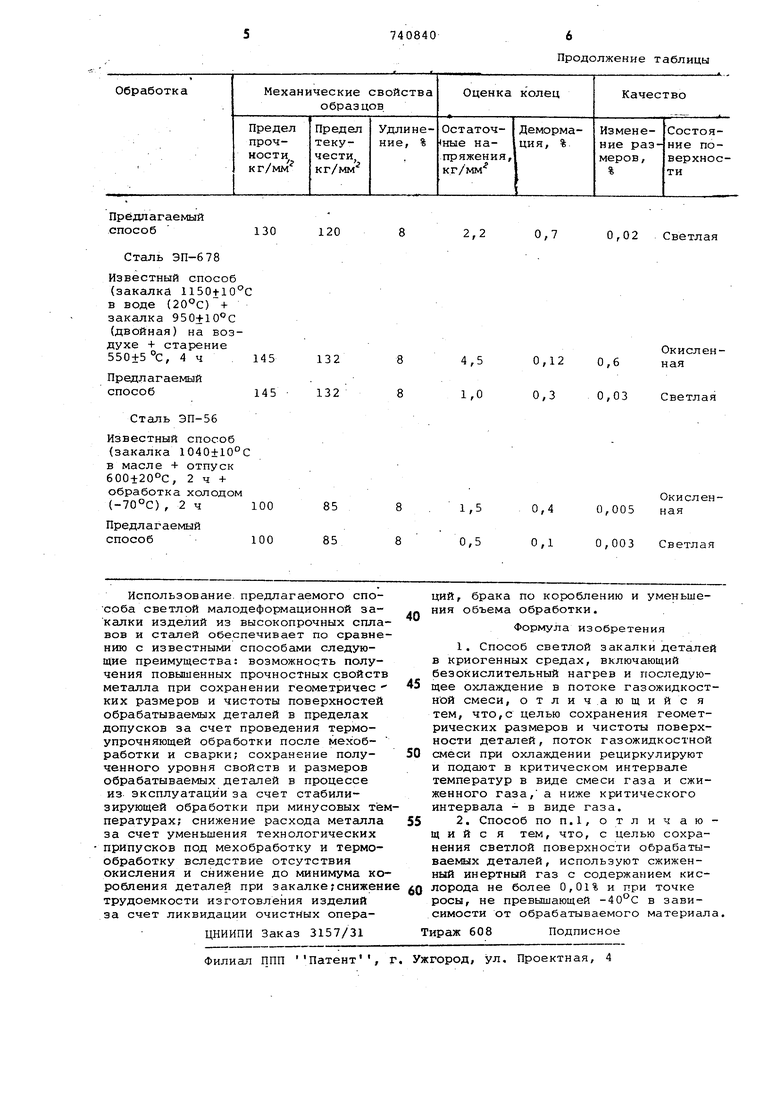

Примеры оценки охлаждающей способности предложенных сред по сравнению с известными представлены в

таблице. Производится термообработка образцов диаметром 15 мм, длиной 60 мм и колец Френча с толщиной стенки 14 мм, пружинным диаметром 90 мм и внутренним диаметром 48 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поэтапной закалки заготовок из гранулируемых жаропрочных никелевых сплавов | 2018 |

|

RU2697684C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2033469C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| СПОСОБ СВЕТЛОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1973 |

|

SU388038A1 |

| Способ закалки стали | 1978 |

|

SU797243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПОЛУФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2025198C1 |

| Закалочная среда | 1987 |

|

SU1502631A1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

Сплав 01420

Известный способ ( закалка 450±10°С в воде (20°С) + старение 120±5с, 12 ч

Предлагаемый способ

Сплав ИВМ-2

Известный способ ( закалка 388±10С в воде (20°С) + наклал+старение 150+5°С, 9ч

Предлагаемый способ

Сплав ВТ14

Известный способ (закалка 850±10°С в воде () + старение 520 ± 5°

10 ч

Окислен0,5н ая

48

3,51

0,05 Светлая

0,60 1,5

Окислен0,4ная

1,34

3,2

3 14

0,05Светлая 0,8 1,6

Окислен0,3

1,23 ная

Предлагаемый

способ

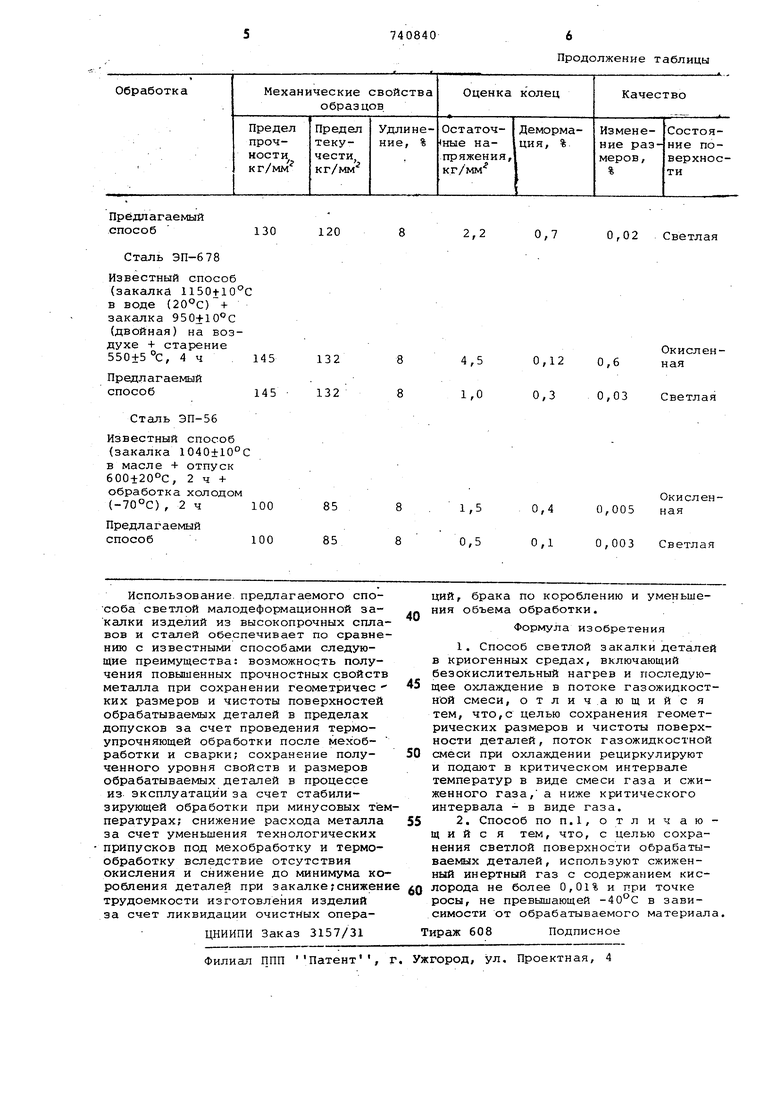

Сталь ЭП-678

Известный способ

(закалка 1150+10° в воде (20°С) + закалка 950±10°с

(двойная) на воздухе + старение 550+5 °С,4ч

Предлагаемый

способ

Сталь ЭП-56

Известный способ (закалка 1040+10° в масле + отпуск 600±20°С, 2 ч + обработка холодом

Продолжение таблицы

2,2

0,7

0,02 Светлая

Окислен0,12 0,6 ная

0,3

0,03 Светлая

Окислен

Авторы

Даты

1980-06-15—Публикация

1978-10-17—Подача