1

Изобретение относится к области гидравлики и может быть использовано при определении срока службы рабочих жидкостей, в частности масел, в гидроагрегатах с принудительным движением рабочей жидкости.

Известен ряд способов определения срока службы рабочей жидкости в гидроагрегатах, а также двигателях внутреннего сгорания.

Известен способ определения необходимости замены масла в дизелях 1 , по которому пригодность картерного масла для дальнейшего использования определяется замером толщины слоя отложений в реактивной масляной центрифуге за 60 ч работы двигателя любым из известных с способов. Опьгты показывают, что при нормальном течении процесса старения масла интенсивность накопления отложений в роторе центрифуги составляет 1-2 г/ч, что соответствует толшлне отложений в роторе за 60 ч работы двига- д теля около 4 мм. Если при вскрытии ротора окажется, что слой отложений в месте наибольшего утолщения достигает 8-10 мм, масло необходимо сменить. Недостатком этого метода

жляется его трудоемкость вследствие необходимости разработки агрегата.

Известен способ, по которому пригодность масла в двигателях внутреннего сгорания для дальнейшей эксплуатации определяют по непрозрачности масла, стекающего по специально изготовленной щели с нанесенными на ней метками. Когда метки перестанут просматриваться невооруженным глазом, масло необходимо сменить 2.

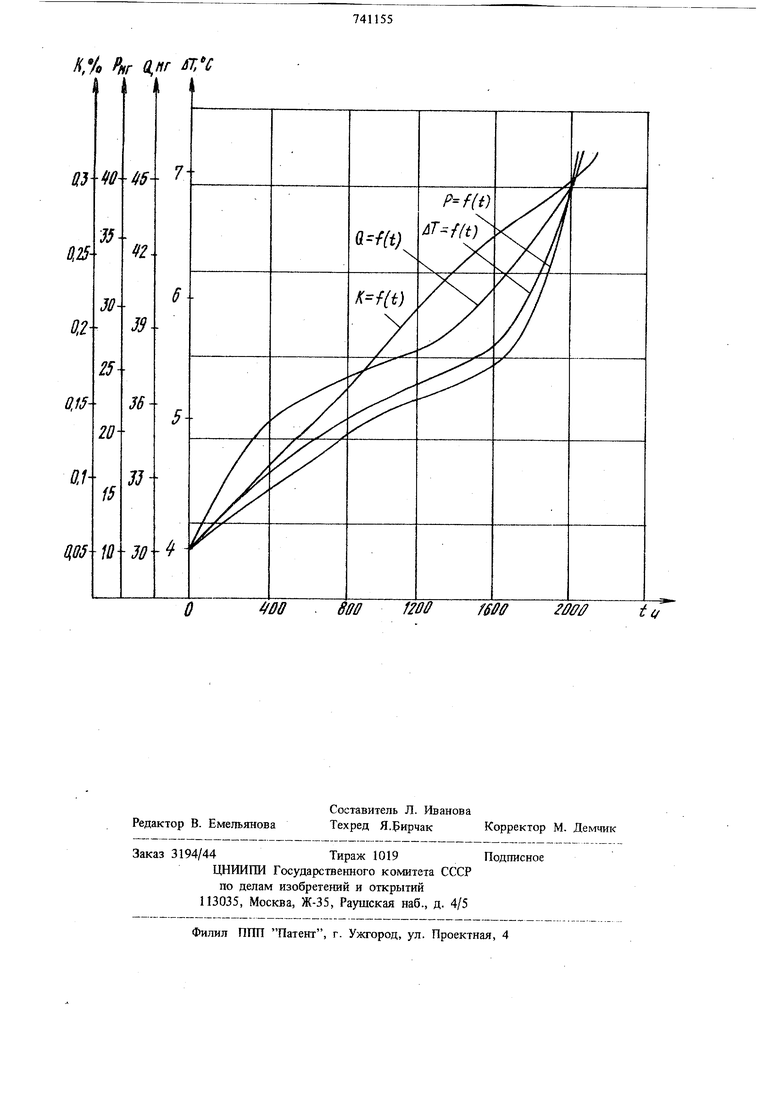

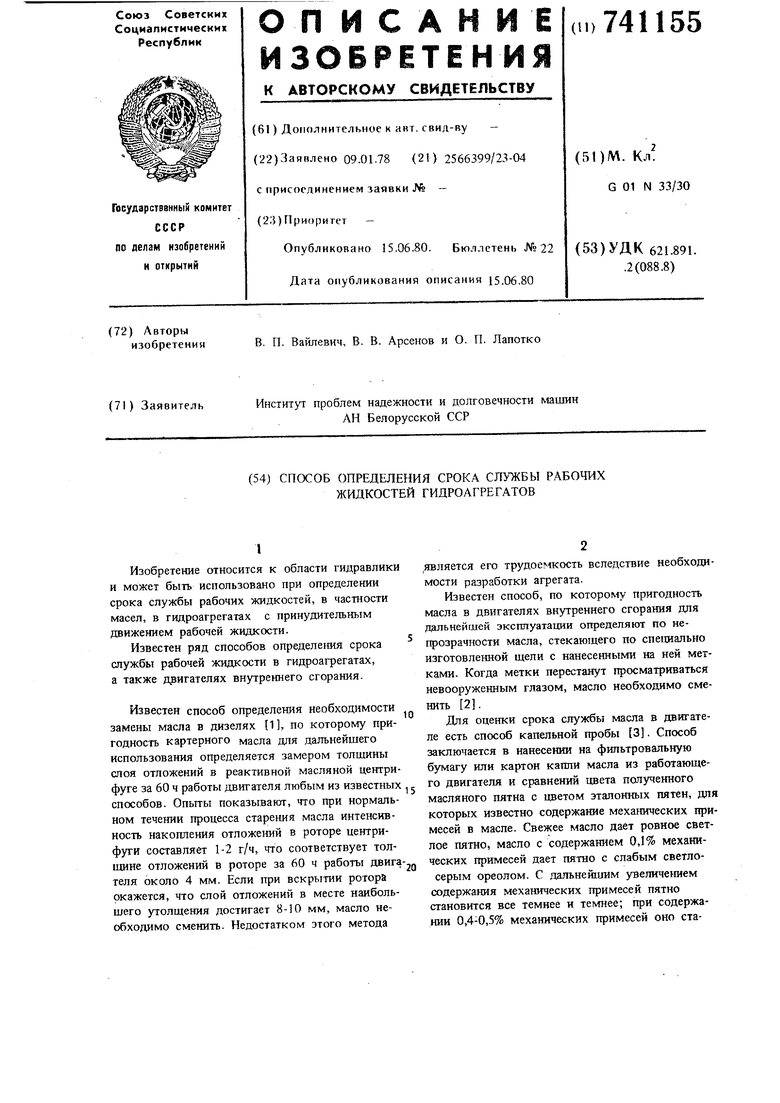

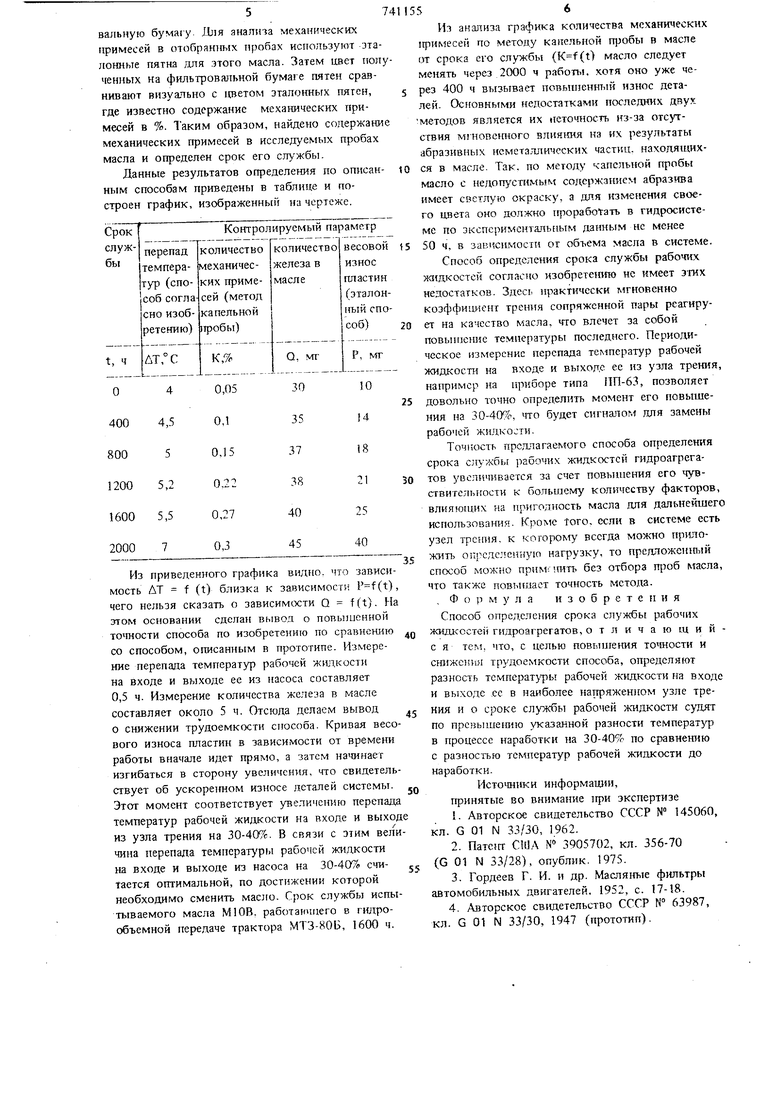

Для оценки срока службы масла в двигателе есть способ капельной пробы 3. Способ заключается в нанесении на фильтровальную бумагу или картон капли масла из работающего двигателя и сравнений цвета полученного масляного пятна с цветом зталонкых пятен, для которых известно содержание механических ттримесей в масле. Свежее масло дает ровное светлое тштно, масло с содержанием 0,1% механических примесей дает тштно с слабым светлосерым ореолом. С дальнейшим увеличением содержания механических примесей пятно становится все темнее и темнее; при содержании 0,4-0,5% механических примесей оно становится черным. Имея заранее нанесенные эталонные нятна, можно легко сравнить и оценить качество масла в двигателе. . Известен способ огфедепения пригодности смазочных масел в двигателях и механизмах в процессе эксплуатации 4. ГГо этому способу срок службы смазочного масла в двигателях и механизмах в процессе эксплуатацки определяется периодическим отбором проб масла, и по содержанию в них железа судят о пригодности масла. Для сужения о степени пригодности масла при эксплуатации, например автомашин, определяют зависимость количества железа в масле от количества километров пройденного машиной пути. График представляет собой линию, которая вначале идет прямо, а затем начинает изгибаться. Точка перегиба характеризует момент, когда скорость износа механизма начинает возрастать и необходимо произвести смену, масла. Недостатком описанного способа является его трудоемкость вследствие длительности .определения содержания железа в масле и неточность вследствие необходимости отбора проб масла с частичной разработкой агрегата. Целью изобретения является повышение точ ности и сн 1жение трудоемкости определения срока службы рабочей жидкости. Поставленная цель достигается тем, Ч1О в способе определения срока службы рабочей жидкости определяю разность температур рабочей жидкости на входе и выходе ее в наиболее напряженном узле трения, и о сроке.службы рабочей жидкости судят по превышению указанной разности температур в процессе наработки на 30-40% по сравнению с разностью температур рабочей жидкости до 1аработки. Для осуществления этого способа выбираетс наиболее нагруженный узел трения гидросистем и снабжается датчиками температуры на его входе и выходе в зонах перемещения рабочей жидкости. При прохождении рабочей жидкостью узла трения при определе1шых нагрузках ее темпера тура повышается вследствие восприятия энергии которая вьщеляется при трении. Причем повьпц ние температуры рабочей жидкости при прохож дении узла трения находится в зависимости от коэффициента трения, который изменяется в зависимости от степени пригодности масла. Это повышение температуры фиксируется с помощь установленных датчиков температуры и регистрирующих приборов, например ПЦ-63. Разность температур до наработки устанавливают экспериментально, пропуская свежую рабочую жидкость через узел трения. Повышение разности температур рабочей жидкости на входе и выходе ее в наиболее напряженном узле трения гидросистемы в 7 4 процессе наработки на 30-40% по сравне шю с указанной разностью до наработки свидетельтвует о необходимости замены рабочей жидкости. На чертеже приведен график повьппсния Заказанной разности температур в зависимости от срока слзокбы рабочей жидкости. Пример осуществления способа. Этот способ проверен на насосной установ1е, включающей в себя насос, дроссель, холодильник и масляный бачок. Наиболее нагруженным узлом трения является насос. Объем масляной системы 0,7 л. Узел трения (насос) представляет собой ротор с лопатками, которые при вращении ротора скользят по статору и изнашиваются. От сильного износа эта пара трения предохраняется рабочей жидкостью, которая и является объектом исследования. В качестве объекта исследования выбрано масло М10В, взятое из масляной системы гидрообъемной передачи трактора МТЗ-80Б. Пробы масла берут через О, 400, 800, 1200, 1600, 2000 ч работы трактора. В насос1гую установку заливают исследуемую пробу масла и запускают в работу в следующем нагрузочном режиме: давление нагнетания 70 кгс/см, температура рабочей жидкости на входе в насос 50С. При этом фиксируют разность температур рабочей ЖИДКОСТИ на входе и выходе из насоса. Для сравнения результатов, полученных по способу согласно изобретению и способу, описанному в прототипе, для каждой пробы масла определяют содержание в ней железа по ГОСТ195547. После оценки срока службы рабочей жидкости по двум описанным методам для их сравнения по точности эту же жидкость заливают в насосную установку, которую запускают в работу в следующем нагрузочном режиме; давление нагнетания - 70 кгс/см, температура рабочей жидкости на входе в насос - 50°С. Через 50 ч работы установки определяют весовой износ лопаток насоса, которые по экспериментальным данным подвергаются наибольшему износу. Весовой износ деталей насоса при реальных условиях его работы наиболее полно характеризует срок службы рабочей жидкости, поэтому этот способ считается эталонным. Нормальный износ лопаток 4 мг/ч свидетельствует о пригодности исследуемого масла для дальнейшего использования, повышегшый износ лопаток (по экспериментальным данным более 4 мг/ч) сввдетельствует о необходимости замень( масла. Произведена также оценка срока службы рабочих жидкостей методом капельной пробы следующим образом. Капли ранее отобранных проб масла МЮВ из гидрообъемной передачи трактора МТЗ-80Б, наносят на белую фильтро5вальцую бумагу. Для анализа механических примесей в отобранных пробах используют эталонные пятна для этого масла. Затем цвет пол ченных на фильтровальной бумаге пятен сравнивают визуально с цветом эталонных пятен, где известно содержание механических примесей в %. Таким образом, найдено содержани механических примесей в исследуемых пробах масла и определен срок его службы. Данные результатов определения по описанным способам приведены в таблице и построен график, изображенньЕЙ на чертеже. Из приведенного графика видно, что зависи мость AT f (t) близка к зависимости (t) чего нельзя сказать о зависимости Q f {t). Н этом основании сделан вывод о повышенной точности способа по изобретению по сравнению со способом, описанным в прототипе. Измерение перепада температур рабочей жидкости на входе и выходе ее из насоса составляет 0,5 ч. Измерение количества железа в масле составляет около 5 ч. Отсюда делаем вывод о снижении трудоемкости способа. Кривая весо вого износа пластин в зависимости от времени работы вначале идет гфямо, а затем начинает изгибаться в сторону увеличения, что свидетель ствует об ycKopeimoM износе деталей системы. Этот момент соответствует увеличению перепад температур рабочей жидкости на входе и выхо из узла трения на 30-40%. В связи с этим вел чина перепада температуры рабочей жидкости на входе и выходе из насоса на 30-40% считается оптимальной, по достижении которой необходимо сменить масло. Срок службы испы тываемого масла МЮВ, работакипего в гидрообъемной передаче трактора МТЗ-801, 1600 ч. 56 Из анализа графика количества механических фимесей по методу капельной пробы в масле от срока его службь ((t) масло следует менять через 2000 ч работы, хотя оно уже через 400 ч вызывает повы11 енный износ деталей. Основными недостатками последних даук методов является их 1еточность нз-за отсутствия м новенного влияния на их результаты абразивных неметаллических частиц, находящихся в масле. Так. по методу капельной пробы масло с недопустимым содержанием абразива имеет свет.пую окраску, а для изменения своего цвета оно должно тфорабоТать в гидросистеме по экспсриментальЕШГм данным не менее 50 ч, в зависимости от объема масла в системе. Способ определения срока службы рабочих жидкостей согласно изобретешпо не имеет этих недостатков. Здесь практически мгновенно коэффициент трения сопряженной пары реагирует на качество масла, что влечет за собой повьписние температуры последнего. Периодическое измерение перепада температур рабочей жидкости на входе и выходе ее из узла трения, например на приборе типа (ТП-63, позволяет довольно точно определить момент его повышения на 30-40%, гго будет сигналом для замены рабочей жидкости. Точность предлагаемого способа определения срока службы рабочих жидкостей гидроагрегатов увеличивается за счет повышения его чувствительности к большему количеству факторов, влияю1ци на пригодность масла для дальнейшего использования. Кроме Того, если в системе есть узел трения, к когоролту всегда можно приложить опрсдс.пенную нагрузку, то предложеншэ1Й способ можно npuNf; ЛИТЬ бсз отборя проб масла, что также повьиласт точность метода. , Формула и 3 о 5 р е т е пи я Способ определения срока службы рабочих жидкостей гидроагрегатов, о т л и ч а ю щ и и с я тем, что, с целью повышеьшя точности и сш1жс1 ия трудоемкости способа, определяют разность температуры рабочеГ Ж1щкости на входе и выходе .ее в наиболее напряженном узле трения и о сроке службы рабочей ж-ндкости судят по npCBbimeioiio указанной разности температур в процессе наработки на 30-40% по сравнению с разностью температур рабочей ж-идкости до наработки. Источники информаЩ1И, принятые во внимание фи экспертизе 1.Авторское свидетельство СССР № 145060, кл. G 01 N 33/30, 1962. 2.Патент СШ.Л N 3905702, кл. 356-70 {G 01 N 33/28), опублик. 1975. 3.Гордеев Г. И. и др. Масля1гые фильтры автомобильных двигателей, 1952, с. 17-18. 4. Авторское сввдетельство СССР № 63987, кл. G 01 N 33/30, 1947 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И ПРОГНОЗИРОВАНИЯ СОСТОЯНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ, ПРЕИМУЩЕСТВЕННО ДВИГАТЕЛЕЙ С МЕЖВАЛЬНЫМИ ПОДШИПНИКАМИ | 1998 |

|

RU2164344C2 |

| Способ определения пригодности смазочного масла в качестве заменителя оригинального | 2023 |

|

RU2808913C1 |

| СПОСОБ НЕЧАЕВА Е.П. ПО ЛЕГИРОВАНИЮ ДЕТАЛЕЙ ТРЕНИЯ И СМАЗОЧНЫХ МАСЕЛ В ПРОЦЕССЕ РАБОТЫ МЕХАНИЗМА | 1996 |

|

RU2109146C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ДВИГАТЕЛЕЙ | 2001 |

|

RU2216717C2 |

| Способ повышения эффективности использования работающих моторных масел | 2021 |

|

RU2778760C1 |

| Способ определения работоспособности смазочных масел | 1980 |

|

SU930120A1 |

| Способ повышения работоспособности новых и изношенных узлов и агрегатов машин и оборудования | 2018 |

|

RU2679331C1 |

| Способ диагностирования машины | 1984 |

|

SU1354045A1 |

| Гидрообъемный ходоуменьшитель самоходной машины | 1971 |

|

SU472031A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356938C2 |

Авторы

Даты

1980-06-15—Публикация

1978-01-09—Подача