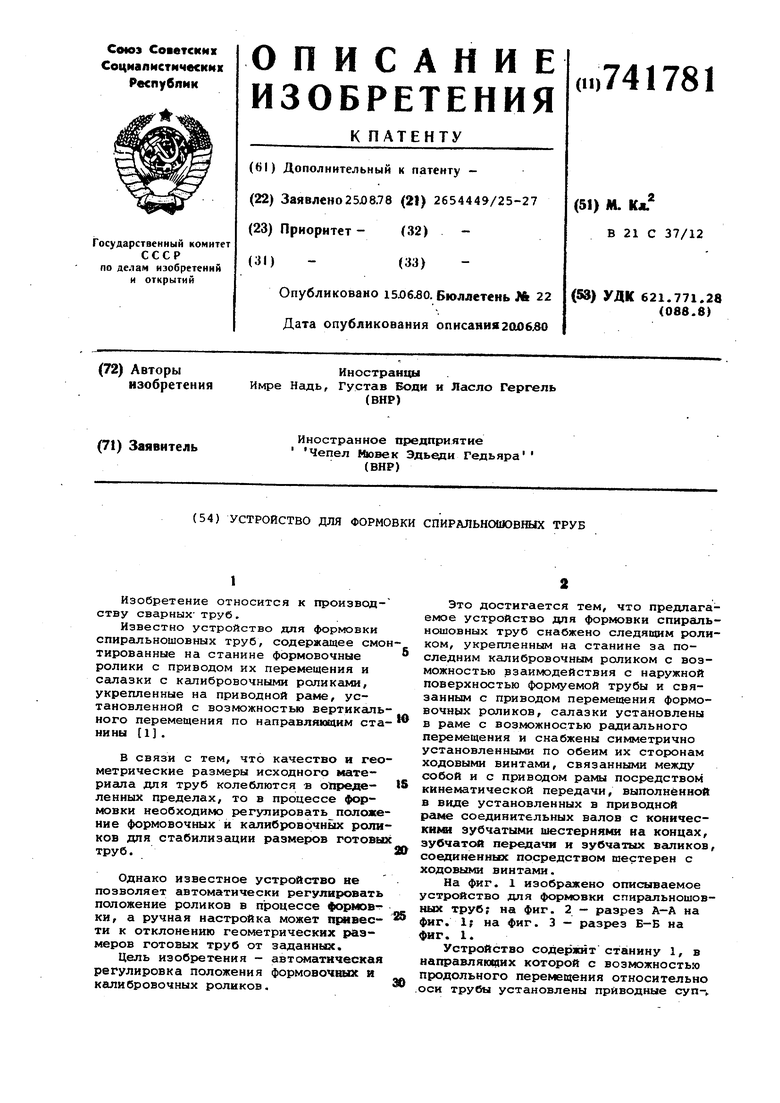

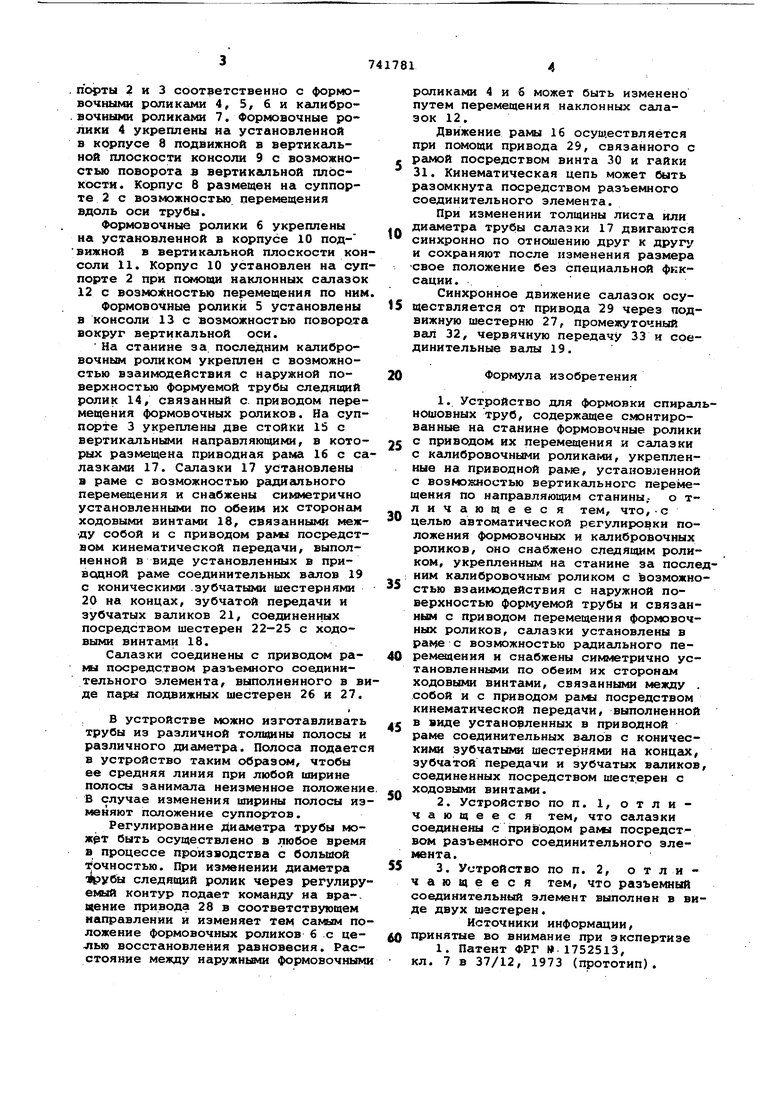

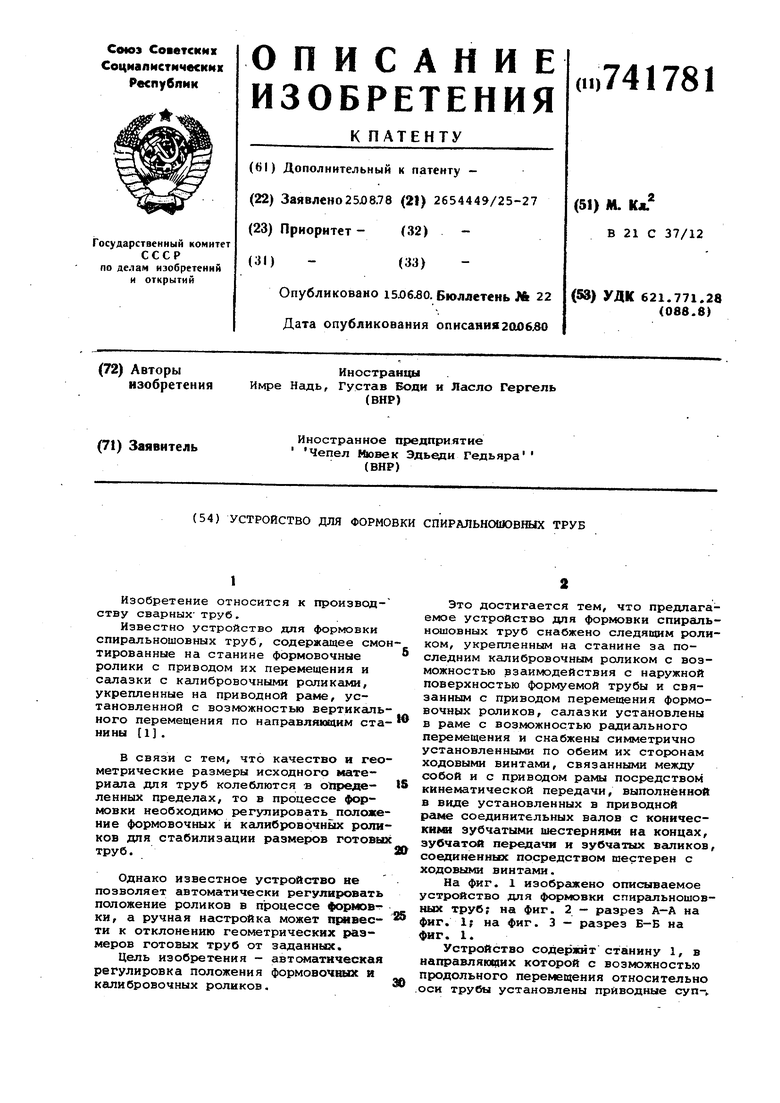

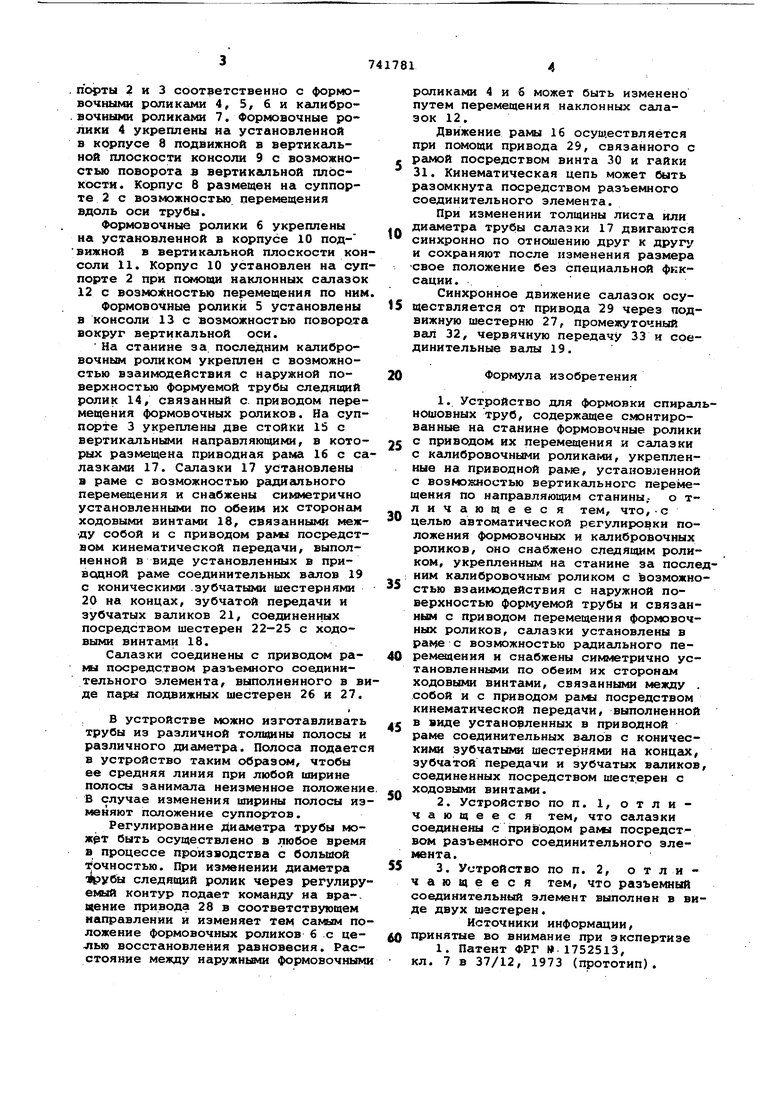

Изобретение относится к производству сварных труб. Известно устройство для формовки спиральношовных труб, содержащее смо тированные на станине формовочные ролики с приводом их перемещения и Ссшазки с калибровочными роликами, укрепленные на приводной раме, установленной с возможностью вертикаль иого перемещения по направляющим ста НИНЫ 1. В связи с тем, что качество и гео метрические размеры исходного материала для труб колеблются s определениых пределах, то в процессе фсчрмовки необходимо регулировать положе ние формовочных и калибровочных роли ков для стабилизации размеров готовы труб. Однако известное устройство не позволяет автоматически регулировать положение роликов в процессе формовки, а ручная настройка может П{Я1вести к отклонению геометрических размеров готовых труб от заданных. Цель изобретения - автоматическая регулировка положения формовочных и калибровочных роликов. Это достигается тем, что предлагаемое устройство для формовки спираяьношовных труб снабжено следящим роликом, укрепленным на станине за последним калибровочным роликом с возможностью взаимодействия с наружной поверхностью формуемой трубы и связанным с приводом перемещения формовочных роликов, салазки установлены в раме с возможностью радиального перемещения и снабжены симметрично установленными по обеим их сторонам ходовыми винтами, связанными между собой и с приводом рамы посредством кинематической передачи, выполненной в виде установленных в приводной раме соединительных валов с конически о1 зубчатыми шестериями на концах, зубчатой передачи и зубчатых валиков, соединенных посредством шестерен с ходовыми винтами. На фиг. 1 изображено описываемое устройство для формовки спиральношов- ных труб; иа фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содерясйт станину 1, в направляющих которой с возможностью продольного перемещения относительно оси трубы установлены приводные суп%

порты 2 и 3 соответственно с формовочными роликами 4, 5, 6 и калибровочными роликами 7. Формовочные ролики 4 укреплены на установленной в корпусе 8 подвижной в вертикальной плоскости консоли 9 с возможностью поворота в вертикальной плоскости. Корпус В размещен на суппорте 2 с возможностью, перемещения вдоль оси трубы.

Формовочные ролики 6 укреплены на установленной в корпусе 10 подвижной в вертикгшьной плоскости консоли 11. Корпус 10 установлен на суппорте 2 при помощи наклонных салазок 12 с возможностью перемещения по ним

Формовочные ролики 5 установлены в консоли 13 с возможностью поворота вокруг вертикальной оси.

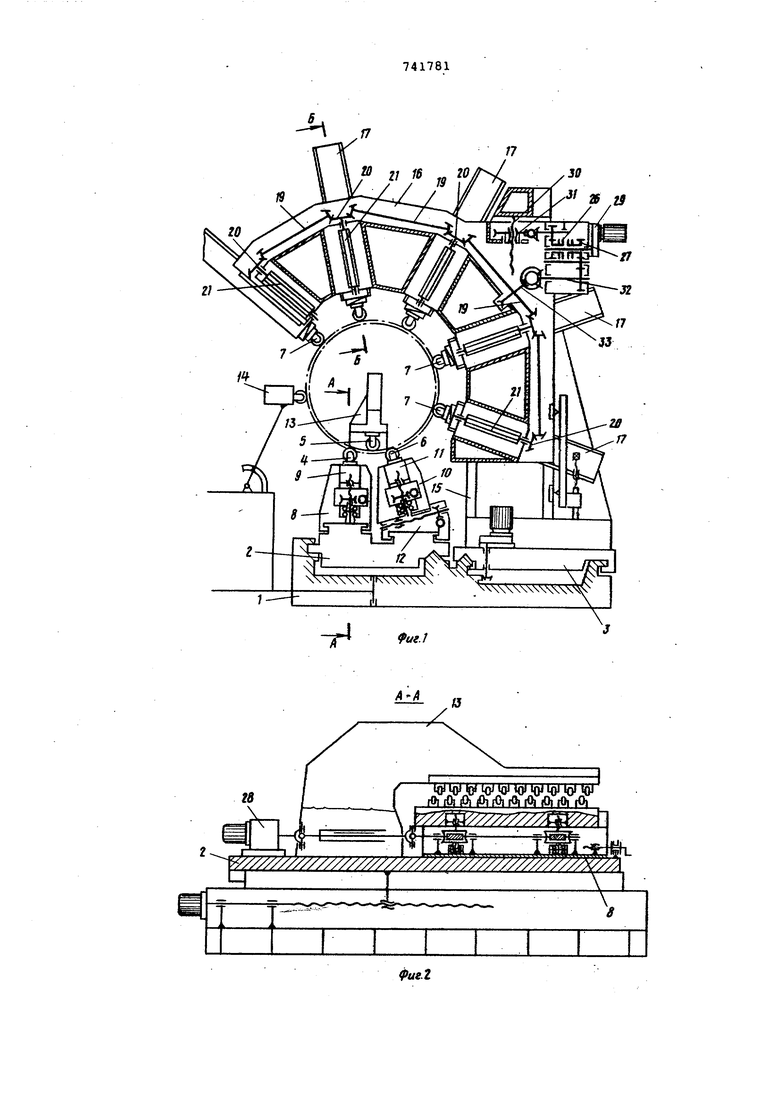

На станине за последним калибровочным роликом укреплен с возможностью взаимодействия с наружной поверхностью формуемой трубы следящий ролик 14, связанный с. приводом перемещения формовочных роликов. На суппорте 3 укреплены две стойки 15 с вертикальными направляющими, в которых размещена приводная рама 16 с салазками 17. Салазки 17 установлены в раме с возможностью ргшиального перемещения и снабжены симметрично установленными по обеим их сторонаи ходовыми винтами 18, связанными между собой и с приводом раьвл посредством кинематической передачи, выполненной в виде установленных в приводной раме соединительных валов 19 с коническими .зубчатыми шестернями 20 на концах, зубчатой передачи и зубчатых валиков 21, соединенных посредством шестерен 22-25 с ходовыми винтами 18.

Салазки соединены с приводе раfu посредством разъемного соединительного злемента, выполненного в виде пар подвижных шестерен 26 и 27.

, В устройстве можно изготавливать трубы из различной толщины полосы и различного диаметра. Полоса подаетс в устройство таким образом, чтобы ее средняя линия при любой ширине полосы занимала неизменное положени В случае изменения ширины полосы изменяют положение суппортов.

Регулирование диаметра трубы можэт быть осуществлено в любое время в процессе производства с большой точностью. При изменении диаметра 11|рубы следящий ролик через регулируемый контур подает команду на вра-. цение привода 28 в соответствующем направлении и изменяет Тем самым положение формовочных роликов 6 с целью восстановления равновесия. Расстояние между наружными формовочным

роликами 4 и 6 может быть изменено путем перемещения наклонных салазок 12.

Движение рамы 16 осуществляется при пс(ощи привода 29, связанного с Рс1мой посредством винта 30 и гайки 31. Кинематическая цепь может быть разомкнута посредством разъемного соединительного злемента.

При изменении толщины листа или диаметра трубы салазки 17 двигаются синхронно по отношению друг к другу и сохраняют после изменения размера Свое положение без специальной фкксации. .

Синхронное движение салазок осуществляется от привода 29 через подвижную шестерню 27, промежуточный вал 32, червячную передачу 33 и соединительные валы 19.

Формула изобретения

1.Устройство для формовки спиральношовных труб, содержащее смонтированные на станине формовочные ролики

с приводом их перемещения и салазки с калибровочными роликами, укрепленные на приводной раме, установленной с возможностью вертикального перемещения по направляющим станины,- о тличающеес я тем, что,-с

целью автоматической регулировки положения формовочных и калибровочных роликов, оно снабжено следящим роликом, укрепленным на станине за последним калибровочным роликом с йозможностью взаимодействия с наружной поверхностью формуемой трубы и связанным с приводом перемещения формовочных роликов, салазки установлены в раме с возможностью радиального перемзцения и снабжены симметрично установленными по обеим их сторонам ходовыми винтами, связанными между . собой и с приводом рамы посредством кинематической передачи, выполненной

в виде установленных в приводной

раме соединительных валов с коническими зубчатыми шестернями на концгис, зубчатой передачи и зубчатых валиков, соединенных посредством шестерен с

ходовыми винтами.

2.Устройство по п. 1, отличающееся тем, что салазки соединены с при1аодом рамы посредством разъемного соединительного элемента.

3. Устройство по п. 2, отличающееся тем, что разъемный соединительный элемент выполнен в виде двух шестерен.

Источники информёщии, принятые во внимание при экспертизе

1. Патент ФРГ 1752513, кл. 7 в 37/12, 1973 (прототип).

77

30

/

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки спиральношовных труб | 1985 |

|

SU1310062A1 |

| Способ изготовления многослойных спиральношовных труб и устройство для его осуществления | 1978 |

|

SU902654A3 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1925 |

|

SU2809A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИНЪЕКЦИЙ С ИНЪЕКЦИОННЫМ КАРТРИДЖЕМ И ПРИВОДНОЙ МЕХАНИЗМ ТАКОГО УСТРОЙСТВА | 2013 |

|

RU2649473C2 |

| Устройство для шлифования бочки валка | 1977 |

|

SU917687A3 |

| СУППОРТ МЕТАЛЛОРЕЖУЩЕГО СТАПКА | 1973 |

|

SU393046A1 |

25

/

TY

Ш;1ш1

т.

./

//////////

фиг

Авторы

Даты

1980-06-15—Публикация

1978-08-25—Подача