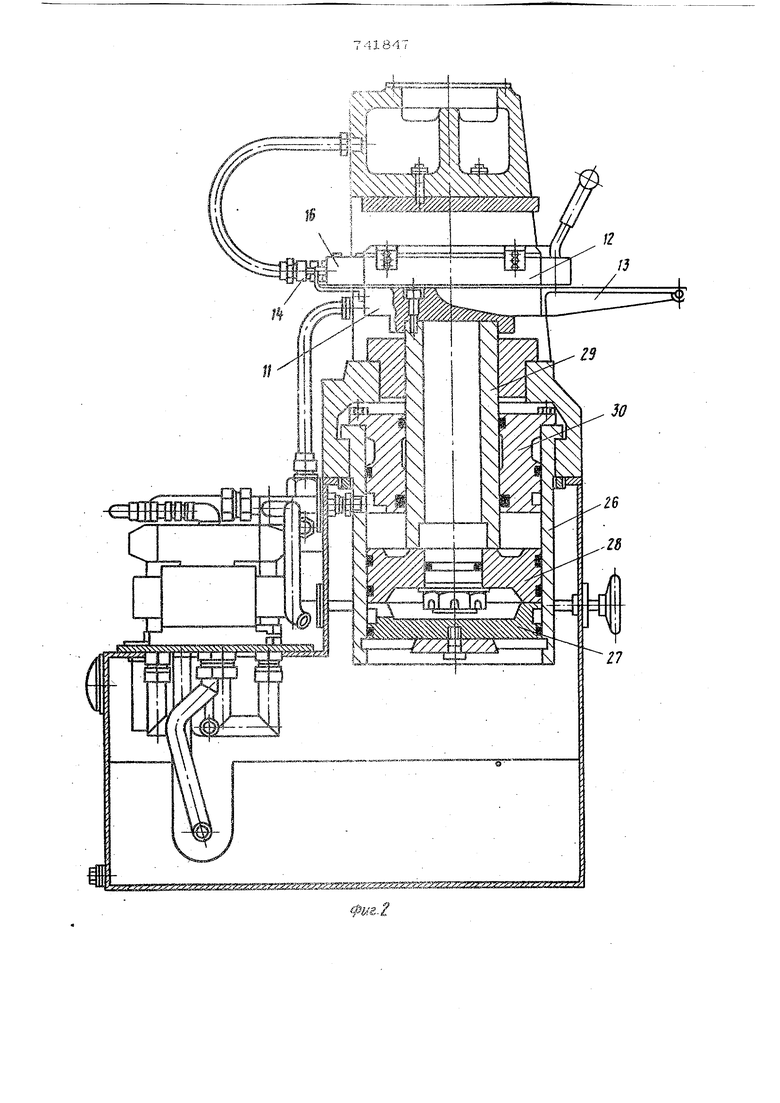

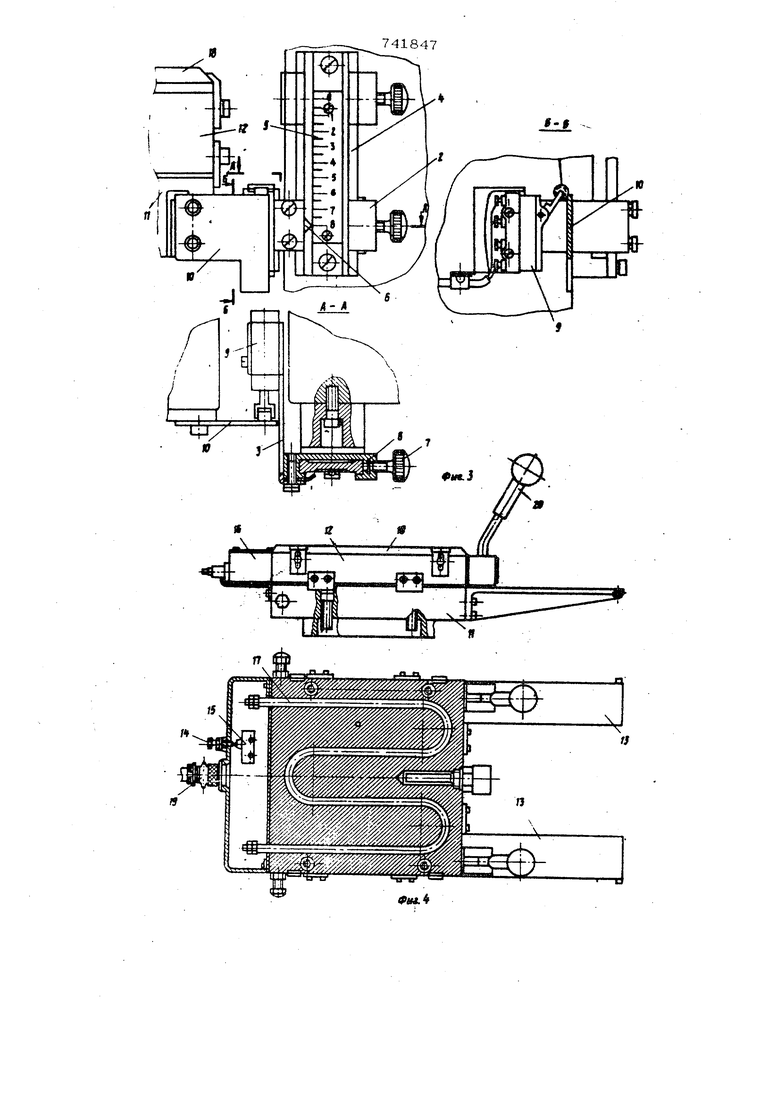

щаа имеет линпйку 5, а движок 2 - стрелKj -указатель 6. Движок снабжен стопорным винтом 7 и пружиной 8, которая служит для выбора люфта при перемещении движка. На кронштейне 3, закрепленном на движке 2, смокт ф01зан конечный выключатель 9, который взаимодействует с копиром 10, укрепленным на опорной плите 11. Опорная плита крепится к штоку гидр йхилиндра. Каретка 1 2 на роликах |перемещается по опорной плите 11 и двум кронштейнам 13. С противоположной стороны оперная плита 11 снабжена упорным винтом 14, который взаимодействует с конечным выключателем 15, смонтированным в коробке 16 каретки 12. Каретка снабжена нагревательным элемента 17 На поверхности каретки укреплена узорная плита 18.

Подвод электропитания к нагревательному элементу и конечному выключателю 15 осутдествляется через разъем 19, который крепится к коробке 16. Каретка 12 оборудована рукоятками 2 О для управления ее перемещением..

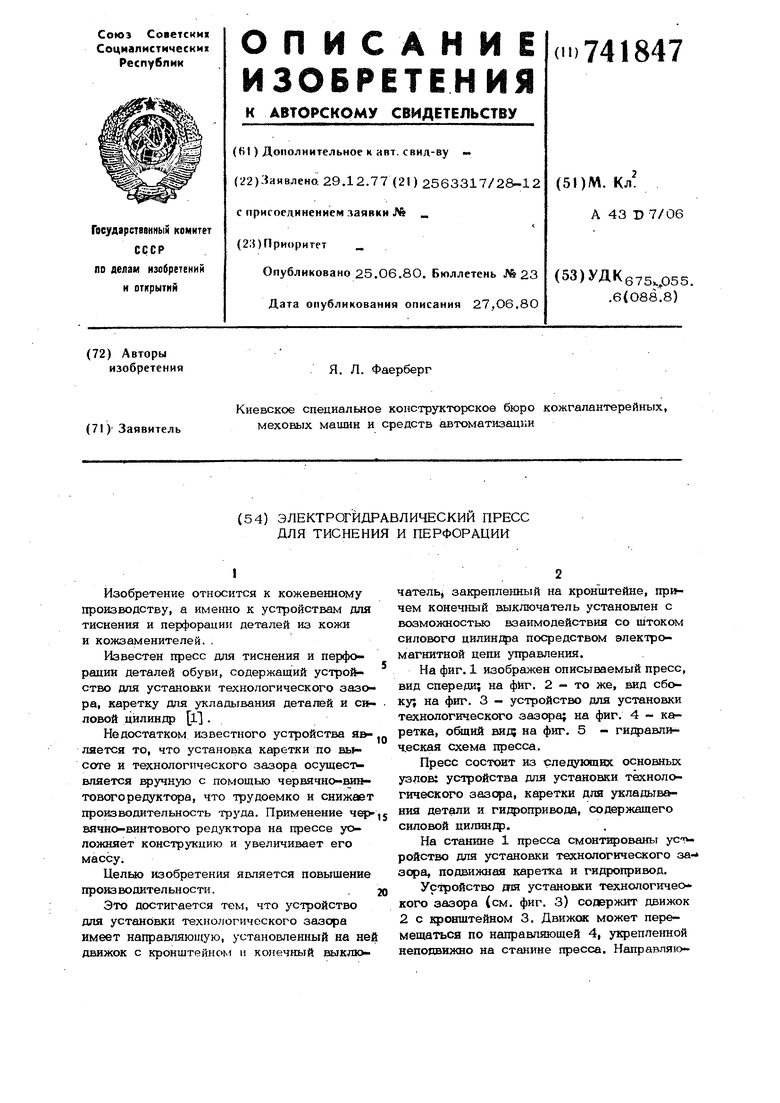

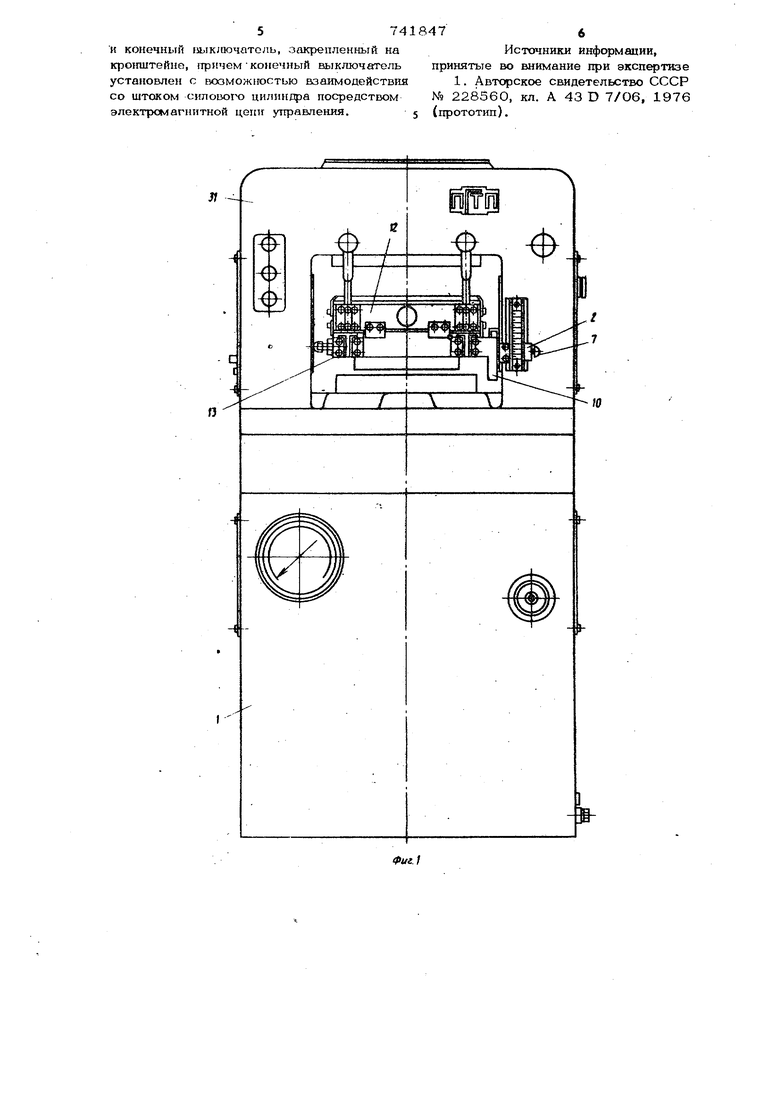

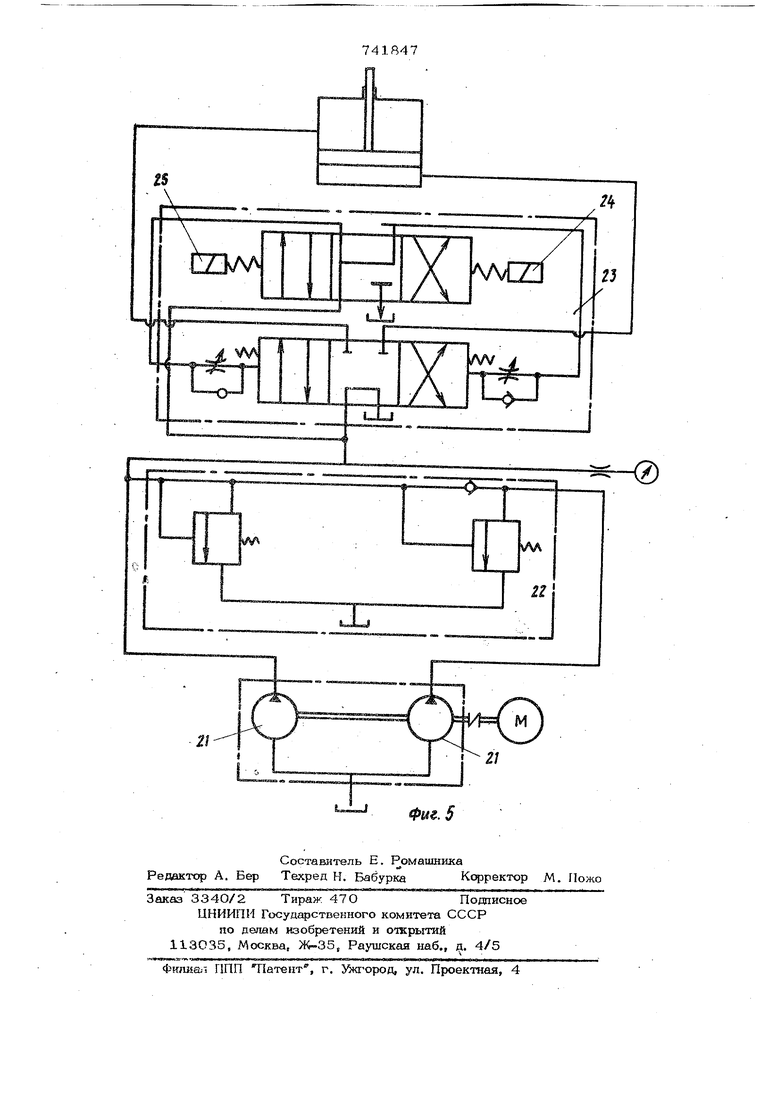

Ги;ропривод состоит из сдвоенного ло.пастного насоса 21, разделительной гидропанели 22, электрогидравлического золотника 23, управляемого электромагнитами 24 и 25, и ги.дропилиндра. Гидроцилинф состоит из гильзы 26 с днрм 27, поршня 28, штока 29 и крышки ЗО. В собранном виде он установлен внутри станины и 1фе питея к несущей раме 31 стан1шы. Вся электроаппаратура расположена в боковых нишах несущей рамы 31 пресса.

Работает электрогидравлический пресс следующим образом,

Первоначально отпустив стопорный винт

7 перемещают движок 2 с кронштейном 3 и конеч1п ш выключателем 9 по направляющей 4. При этом совмещают стрелку-указатель 6 с нужным делением на линейке. Затем фиксируют движок 2 на направляющей 4 стопорным винтом 7. Этим осущест вляется установка технологического зазора по шкале, который необходимо получить между поверхностью каретки 12 и траверсой несущей рамы 31. Практически величина зазора, установленная по шкале, выполняется автоматически от гидропривода пресса при выполнении рабочих приемов на прессе в цикле операции. Абсолютная величина технологического зазора по линейки учитывает высоту оснастки и истинную величину технологического зазора.

Тчмблером 1жлючают наг-рев ттоворхпооти каретки (при операции тисноиио). Кнопкой Пуск включают электродвигатель насоса.

Устанавливают на рело времени необходимое время выдержки на выполнении технологической операции.

Заготовки, подлежащие Tuoienioo, укладывают на поверхность узорной плиты 18. Рукоятками 20 задвигают каретку 12 в рабочую зону. В ко1ше ходи тторный винт 14 воздействует на конечный выключатель 15, который подает команду на вклкьчение электромагнита 24 гидрозолотника 23. В результате этого золотник 23 обеспечивает подачу масла в поршневую полость гиДроцилиндра и каретка 12 поднимается.

Во время подъема каретки 12 копир 10 воздействует на конечный выключатель 9. После истечения щэемеии выдержки вклчается электромагнит 24 и включается электромагнит 25, каретка опускается до тех пор, пока копир 10 не освободит от воздействия конечный выключатель 9, который выключает электромагнит 25. Гисрозолотник устанавливается в нейтральное положение, гидронасос 21 работает на слив.

Таким образом, каретка 12 опустилась на величину технологического зазора, который ранее установлен по шкале линейки 5. За рукоятки 20 каретка 12 выкатывается в зону для выгрузки деталей и загрузки новых.

Работа пресса при операции перфорация аналогична работе при выполнении операции тиснение, однако операция выполняется без наГрева и при минимальнее технологическом зазоре между перфораторсяи и неподвижной траверсой несущей рамы 31.

Формула изобретения

Электроги/5)авлический пресс для THCW нения и перфорации преимушественно де- талей из кожи, содержащий устройство для установки технологического зазора, каретки для укладывания детали и силового цилин/фа, отличающийся тем, что, с целью повышения производительное- |Ти, устройство для установки технолог№ческого зазора имеет направляющую, уста новленный на ней движок с кронштейном 57418 и конечный иыключатоль, закрепленный на кронштейне, гфичемконечный выключатель установлен с возмож гостью взаимодействия со штоком СИЛОВО1Х) цилиндра посредством электромагнитной цени управления. 5 7 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 228560, кл. А 43 D 7/О6, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогидравлический пресс для тиснения и перфорации | 1988 |

|

SU1583076A1 |

| Каретка для укладывания деталей обуви к прессу для тиснения и перфорации | 1978 |

|

SU741848A1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Электрогидравлический пресс для тиснения и перфорации деталей | 1978 |

|

SU745490A1 |

| йи;ЕСОЮЗНАЯ | 1973 |

|

SU374071A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Устройство для разработки контрактур тазобедренного и коленного суставов | 1978 |

|

SU768398A2 |

| Прибор для контроля формы обувных колодок | 1979 |

|

SU843934A1 |

л 741847

Авторы

Даты

1980-06-25—Публикация

1977-12-29—Подача