Изобретение относится -к оборудованию обувного пронэнойства.

Известен гидравлический пресс для горячего формования прикрепленной подошвы и тиснения рисунка на ней, содержащий установленные на барабане колодки, формующие матрицы и цилиндр вывода колодки из рабочей зоны.

Целью изобретения является повыщение производительности труда и улучщение условий эксплуатации.

Это достигается тем, что колодки снабжены зубом, а щиток цилиндра захватом, причем в станине пресса смонтирован фиксатор барабана при выдвинутой колодке.

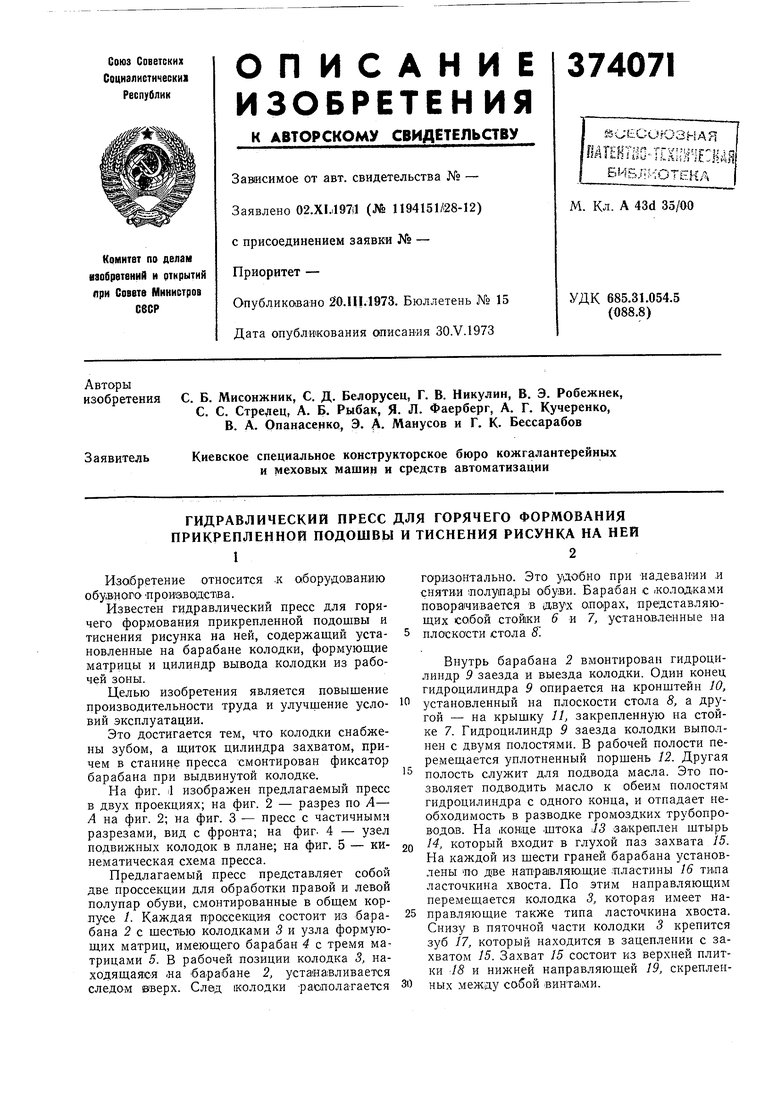

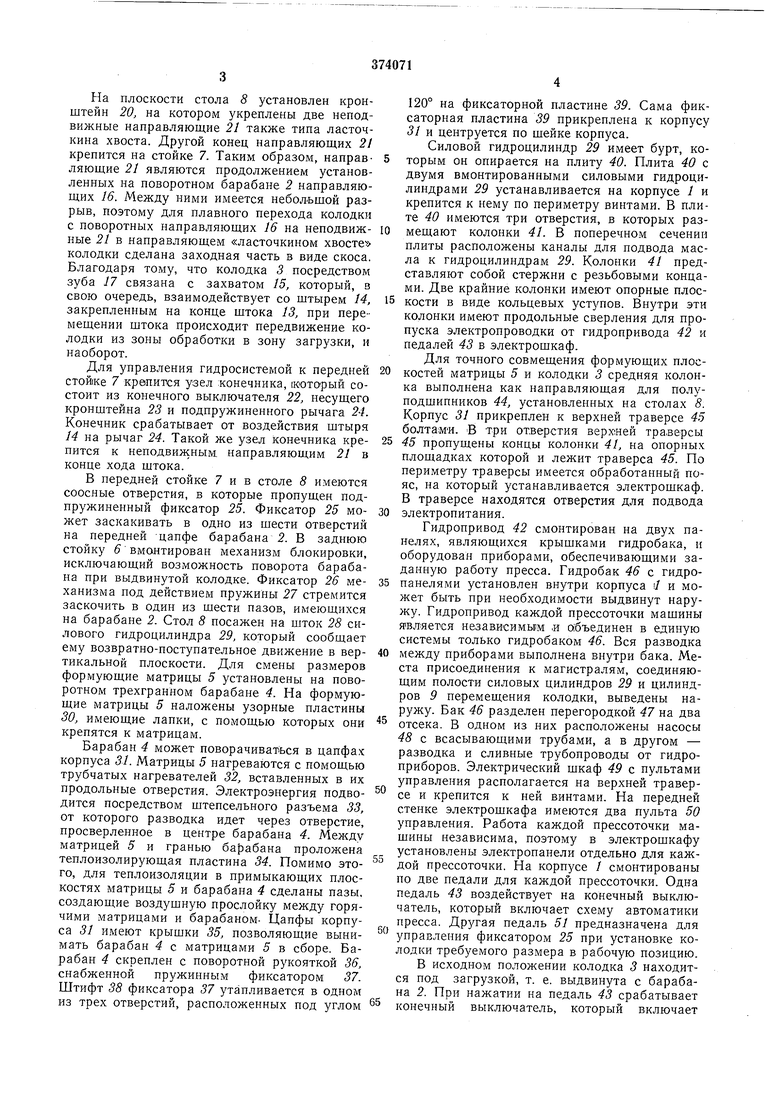

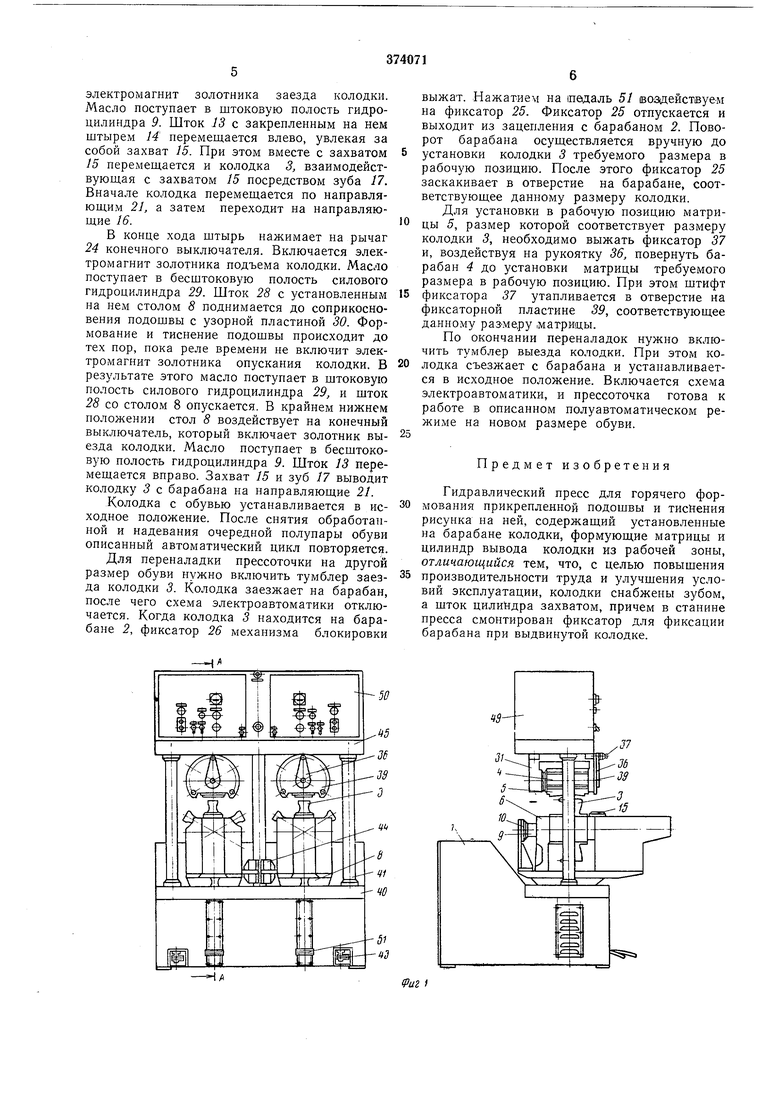

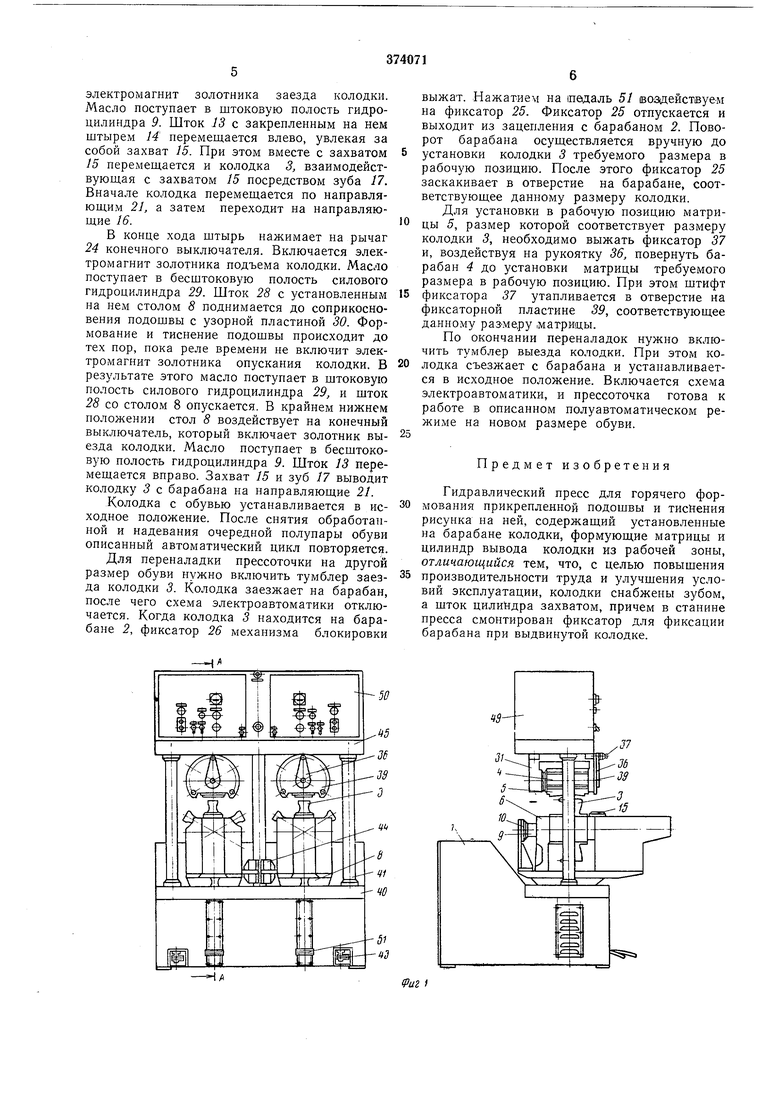

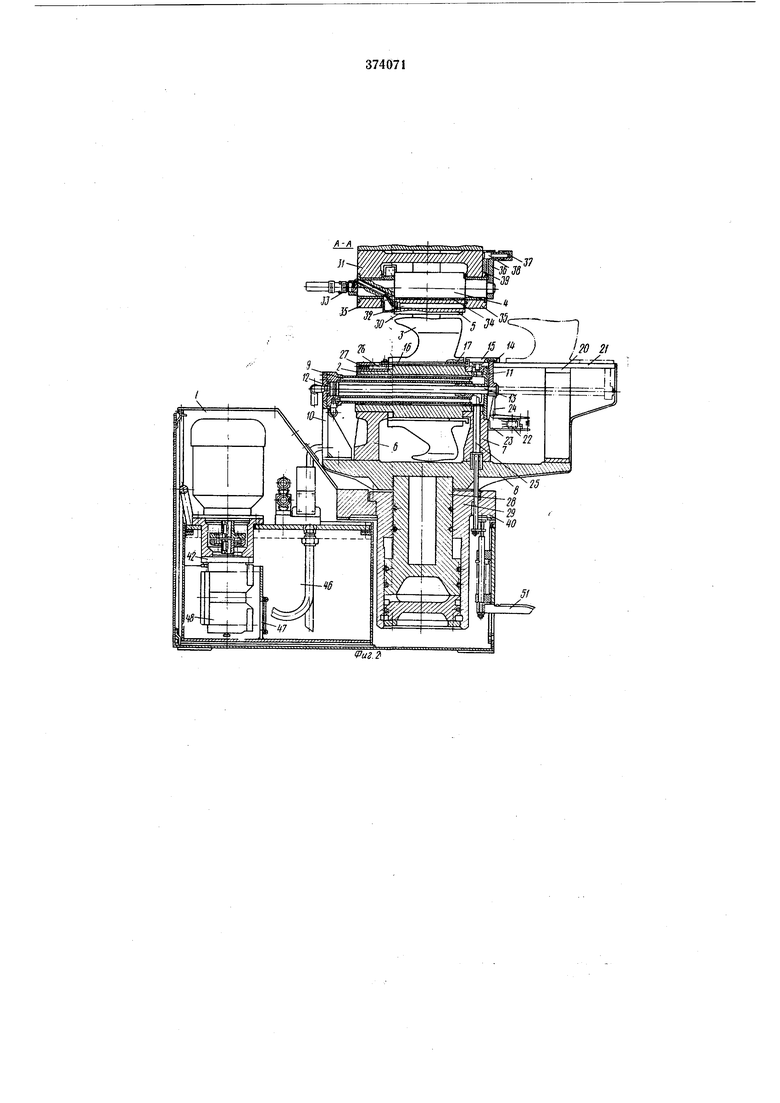

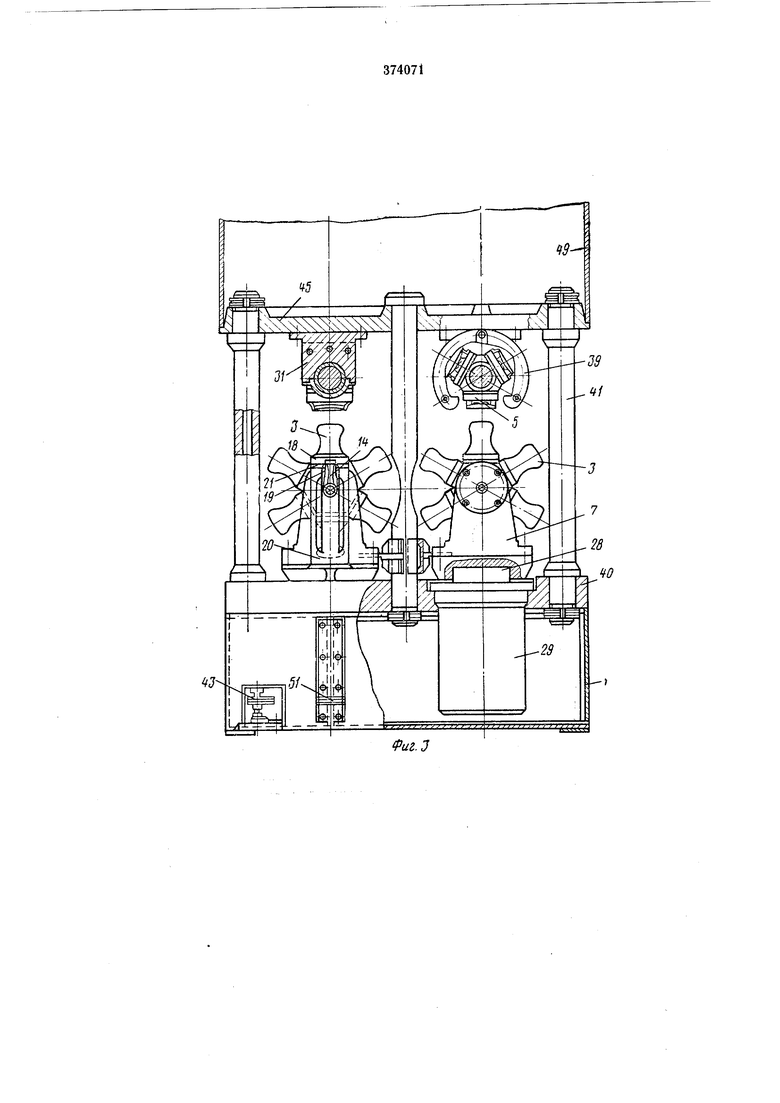

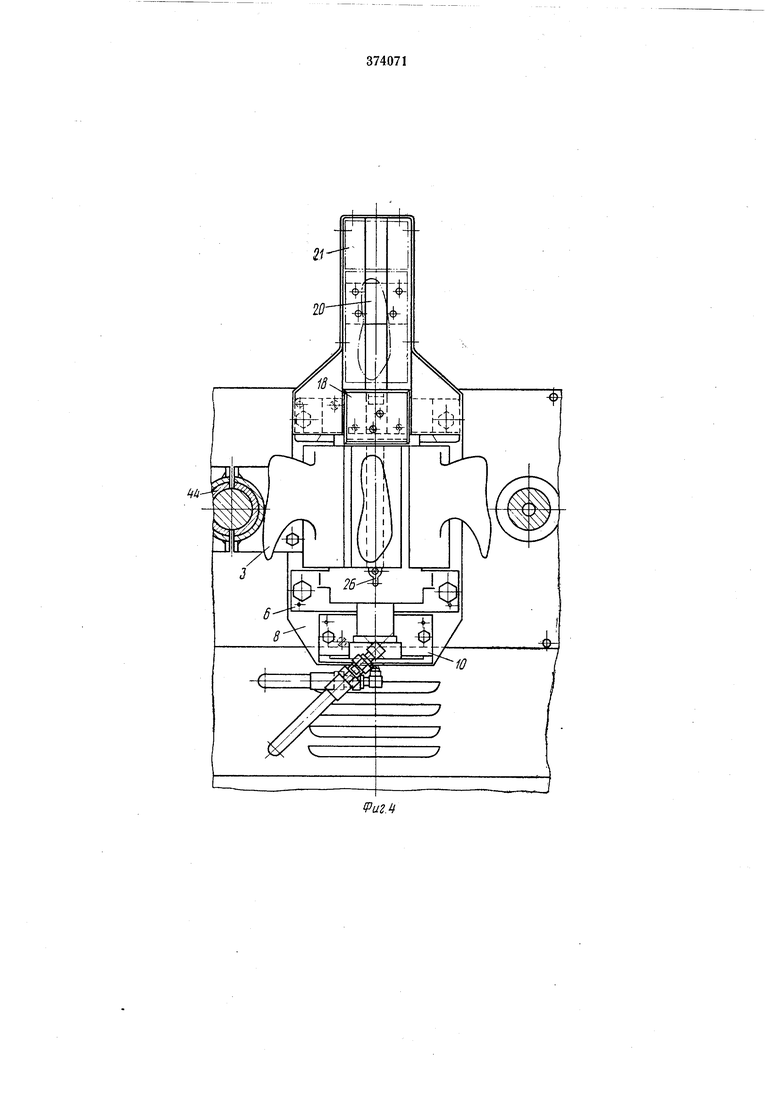

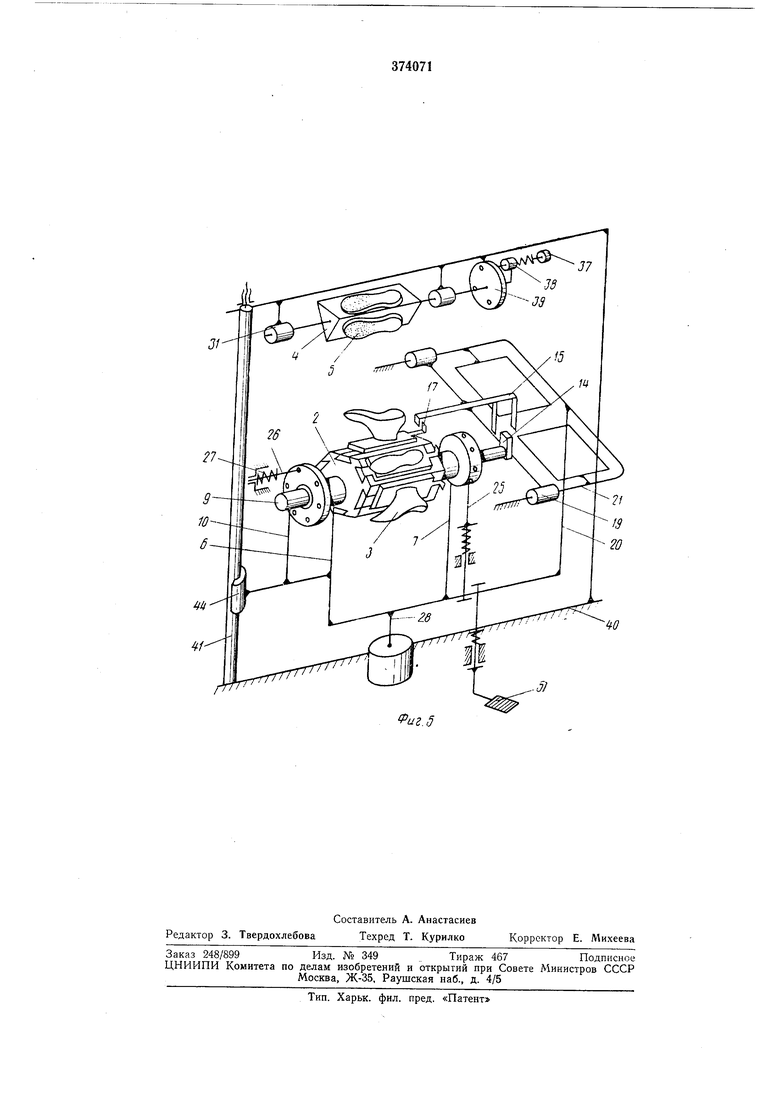

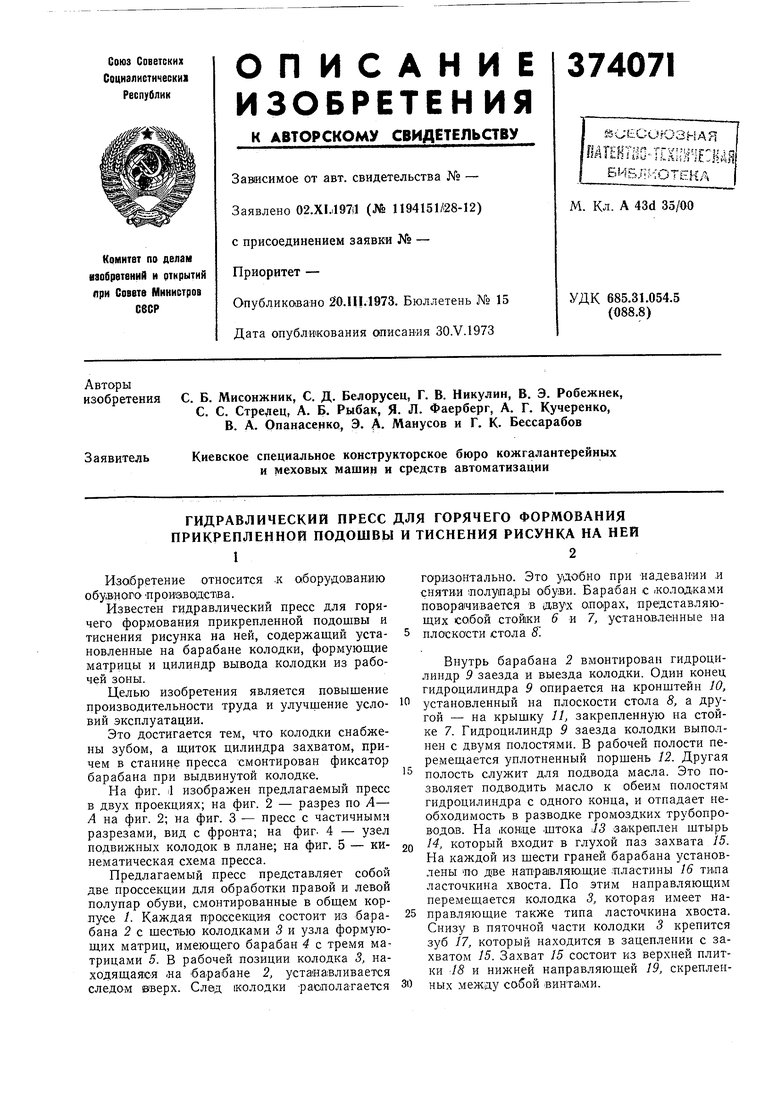

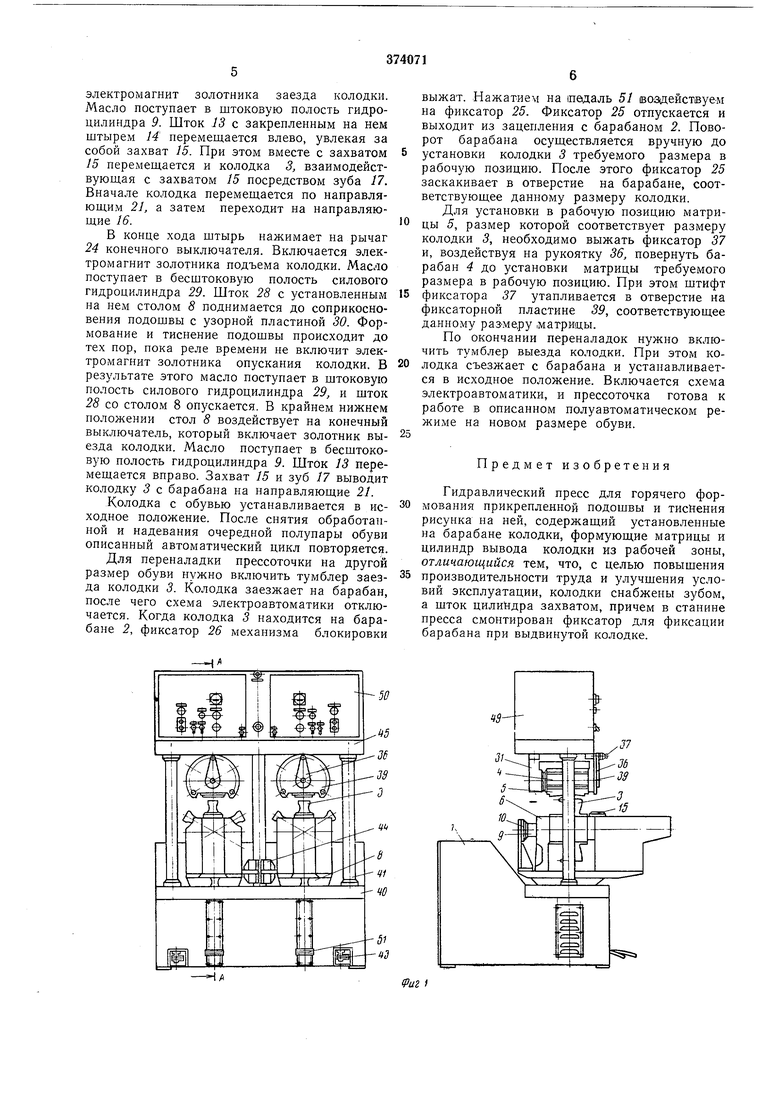

На фиг. 1 изображен предлагаемый пресс в двух проекциях; на фиг. 2 - разрез по Л- Л на фиг. 2; Па фиг. 3 - пресс с частичными разрезами, вид с фронта; на фиг 4 - узел подвижных колодок в плане; на фиг. 5 - кинематическая схема пресса.

Предлагаемый пресс представляет собой две проссекции для обработки правой и левой полупар обуви, смонтированные в общем корпусе /. Каждая проссекциЯ состоит из барабана 2 с щестью колодками 3 и узла формующих матриц, имеющего барабан 4 с тремя матрицами 5. В рабочей позиции колодка 5 находящаяся .на барабане 2, устанавливается следом вверх. След колодки -раслолагается

горизонтально. Это удобно при HaAeBaHHH и снятии лолупары обуви. Барабан с .колодками поворачивается в авух олорах, представляющих собой стойки 6 и 7, устанавленные на плоскости стола 8.

Внутрь барабана 2 вмонтирован гидроцилиндр 9 заезда и выезда колодки. Один конец гидроцилиндра 9 опирается на кронштейн 10, установленный на плоскости стола 8, а Другой - на крышку 11, закрепленную на стойке 7. Гидроцилиндр 9 заезда колодки выполнен с двумя полостями. В рабочей полости перемещается уплотненный поршень 12. Другая полость служит для подвода масла. Это позволяет подводить масло к обеим полостям гидроцилиндра с одного конца, и отпадает необходимость в разводке громоздких трубопроводов. На |КОН1це -штока 13 закреплен штырь 14, который входит в глухой паз захвата /5. На каждой из щести граней барабана установлены ПО две налра|вляющие .лластины 16 тила ласточкина хвоста. По этим направляющим перемещается колодка 3, которая имеет направляющие также типа ласточкина хвоста. Снизу в пяточной части колодки 5 крепится зуб 17, который находится в зацеплении с захватом 15. Захват 15 состоит из верхней плитки 18 и нижней направляющей 19, скрепленных между собой винта|МИ.

На плоскости стола 8 установлен кронштейн 20, на котором укреплены две неподвижные направляющие 21 также типа ласточкина хвоста. Другой конец направляющих 2/ крепится на стойке 7. Таким образом, направляющие 21 являются продолжением установленных на поворотном барабане 2 направляющих 16. Между ними имеется небольшой разрыв, поэтому для плавного перехода колодки с поворотных направляющих 16 на неподвижные 21 в направляющем «ласточкином хвосте колодки сделана заходная часть в виде скоса. Благодаря тому, что колодка 3 посредством зуба 17 связана с захватом 15, который, в свою очередь, взаимодействует со штырем 14, закрепленным на конце штока 13, при перемещении штока происходит передвижение колодки из зоны обработки в зону загрузки, и наоборот.

Для управления гидросистемой к передней стойке 7 крепятся узел :конечника, кото-рый состоит из конечного выключателя 22, несущего кронштейна 23 и подпружиненного рычага 24. Конечник срабатывает от воздействия штыря 14 на рычаг 24. Такой же узел конечника крепится к неподвижным, направляющим 21 в конце хода штока.

В передней стойке 7 и в столе 8 имеются соосные отверстия, в которые пропущен подпружиненный фиксатор 25. Фиксатор 25 может заскакивать в одно из шести отверстий на передней цапфе барабана 2. В заднюю стойку 6 вмонтирован механизм блокировки, исключающий возможность поворота барабана при выдвинутой колодке. Фиксатор 26 механизма под действием пружины 27 стремится заскочить в один из шести пазов, имеющихся на барабане 2. Стол 8 посажен на щток 28 силового гидроцилиндра 29, который сообщает ему возвратно-поступательное движение в вертикальной плоскости. Для смены размеров формующие матрицы 5 установлены на поворотном трехгранном барабане 4. На формующие матрицы 5 наложены узорные пластины 30, имеющие лапки, с помощью которых они крепятся к матрицам.

Барабан 4 может поворачиваться в цапфах корпуса 31. Матрицы 5 нагреваются с помощью трубчатых нагревателей 32, вставленных в их продольные отверстия. Электроэнергия подводится посредством штепсельного разъема 33, от которого разводка идет через отверстие, просверленное в центре барабана 4. Между матрицей 5 и гранью барабана проложена теплоизолирующая пластина 34. Помимо этого, для теплоизоляции в примыкающих плоскостях матрицы 5 и барабана 4 сделаны пазы, создающие воздушную прослойку между горячими матрицами и барабаном- Цапфы корпуса 31 имеют крышки 35, позволяющие вынимать барабан 4 с матрицами 5 в сборе. Барабан 4 скреплен с поворотной рукояткой 36, снабженной пружинным фиксатором 37. Штифт 38 фиксатора 37 утапливается в одном из трех отверстий, расположенных под углом

120° на фиксаторной пластине 39. Сама фиксаторная пластина 39 прикреплена к корпусу 31 и центруется по шейке корпуса.

Силовой гидроцилиндр 29 имеет бурт, которым он опирается на плиту 40. Плита 40 с двумя вмонтированными силовыми гидроцилиндрами 29 устанавливается на корпусе / и крепится к нему по периметру винтами. В плите 40 имеются три отверстия, в которых размещают колонки 41. В поперечном сечении плиты расположены каналы для подвода масла к гидроцилиндрам 29. Колонки 41 представляют собой стержни с резьбовыми концами. Две крайние колонки имеют опорные плоскости в виде кольцевых уступов. Внутри эти колонки имеют продольные сверления для пропуска электропроводки от гидропривода 42 и педалей 43 в электрошкаф.

Для точного совмещения формующих плоскостей матрицы 5 и колодки 3 средняя колонка выполнена как направляющая для полуподшипников 44, установленных на столах 8. Корпус 31 прикреплен к верхней траверсе 45 болтамИ. В три отверстия верхней траверсы

5 45 пропущены концы колонки 41, на опорных площадках которой и лежит траверса 45. Но периметру траверсы имеется обработанный пояс, на который устанавливается электрошкаф. В траверсе находятся отверстия для подвода

0 электропитания.

Гидропривод 42 смонтирован на двух панелях, являющихся крышками гидробака, и оборудован приборами, обеспечивающими заданную работу пресса. Гидробак 46 с гидро5 панелями установлен внутри корпуса J и может быть при необходимости выдвинут наружу. Гидропривод каждой прессоточки машины является независимым и объединен в единую системы только гидробаком 46. Вся разводка

0 между приборами выполнена внутри бака. Места присоединения к магистралям, соединяющим полости силовых цилиндров 29 и цилиндров 9 перемещения колодки, выведены наружу. Бак 46 разделен перегородкой 47 на два

отсека. В одном из них расположены насосы 48 с всасывающими трубами, а в другом - разводка и сливные трубопроводы от гидроприборов. Электрический щкаф 49 с пультами управления располагается на верхней травер° се и крепится к ней винтами. На передней стенке электрошкафа имеются два пульта 50 управления. Работа каждой прессоточки машины независима, поэтому в электрошкафу установлены электропанели отдельно для каждой прессоточки. На корпусе / смонтированы по две педали для каждой прессоточки. Одна педаль 43 воздействует на конечный выключатель, который включает схему автоматики пресса. Дрзгая педаль 51 предназначена для управления фиксатором 25 при установке колодки требуемого размера в рабочую позицию. В исходном положении колодка 3 находится под загрузкой, т. е. выдвинута с барабана 2. При нажатии на педаль 43 срабатывает

конечный выключатель, который включает

электромагнит золотника заезда колодки. Масло поступает в штоковую полость гидроцилиндра 9. Шток 13 с закрепленным на нем штырем 14 перемещается влево, увлекая за собой захват 15. При этом вместе с захватом 15 перемещается и колодка 3, взаимодействующая с захватом 15 посредством зуба 17. Вначале колодка перемещается по направляющим 21, а затем переходит на направляющие 16.

В конце хода щтырь нажимает на рычаг 24 конечного выключателя. Включается электромагнит золотника подъема колодки. Масло поступает в бесщтоковую полость силового гидроцилиндра 29. Шток 28 с установленным на нем столом 8 поднимается до соприкосновения подощвы с узорной пластиной 30. Формование и тиснение подощвы происходит до тех пор, пока реле времени не включит электромагнит золотника опускания колодки. В результате этого масло поступает в щтоковую полость силового гидроцилиндра 29, и щток 28 со столом 8 опускается. В крайнем нижнем положении стол 8 воздействует на конечный выключатель, который включает золотник выезда колодки. Масло поступает в бесщтоковую полость гидроцилиндра 9. Шток 13 перемещается вправо. Захват /5 и зуб 17 выводит колодку 3 с барабана на направляющие 21.

Колодка с обувью устанавливается в исходное положение. После снятия обработанной и надевания очередной полупары обуви описанный автоматический цикл повторяется.

Для переналадки прессоточки на другой размер обуви нужно включить тумблер заезда колодки 3. Колодка заезжает на барабан, после чего схема электроавтоматики отключается. Когда колодка 3 находится на барабане 2, фиксатор 26 механизма блокировки

выжат. Нажатием на педаль 51 воздействуем на фиксатор 25. Фиксатор 25 отпускается и выходит из зацепления с барабаном 2. Поворот барабана осуществляется вручную до установки колодки 5 требуемого размера в рабочую позицию. После этого фиксатор 25 заскакивает в отверстие на барабане, соответствующее данному размеру колодки.

Для установки в рабочую позицию матрицы 5, размер которой соответствует размеру колодки 5, необходимо выжать фиксатор 37 и, воздействуя на рукоятку 36, повернуть барабан 4 до установки матрицы требуемого размера в рабочую позицию. При этом щтифт фиксатора 37 утапливается в отверстие на фиксаторной пластине 39, соответствующее данному раЗМеру матрицы.

По окончании переналадок нужно включить тумблер выезда колодки. При этом колодка съезжает с барабана и устанавливается в исходное положение. Включается схема электроавтоматики, и прессоточка готова к работе в описанном полуавтоматическом режиме на новом размере обуви.

Предмет изобретения

Гидравлический пресс для горячего формования прикрепленной подощвы и тисйения рисунка на ней, содержащий установленные на барабане колодки, формующие матрицы и цилиндр вывода колодки из рабочей зоны, отличающийся тем, что, с целью повыщения производительности труда и улучщения условий эксплуатации, колодки снабжены зубом, а щток цилиндра захватом, причем в станине пресса смонтирован фиксатор для фиксации барабана при выдвинутой колодке.

Фиг f

ЖеJ

/f J

.

ful.J

J/

Риг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАНТОВОЙ ОБУВИ | 1970 |

|

SU264937A1 |

| ПОЛУАВТОМАТ ДЛЯ КРУГОВОЙ ЗАТЯЖКИ И ФОРМОВАНJ^f/^-'l-ftv" ЗАГОТОВКИ РАНТОВОЙ ОБУВИ И НАКЛАДКИ ^-*v-J:cfx/ | 1965 |

|

SU170848A1 |

| Пресс для закрепления влагозащитного бортика на валяной обуви | 1985 |

|

SU1306564A2 |

| Автомат для обработки обуви | 1975 |

|

SU741850A1 |

| ПРЕСС ДЛЯ ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ НИЗА ОБУВИ | 1948 |

|

SU85892A1 |

| Устройство для горячей вулканизации резинового низа обуви | 1944 |

|

SU68544A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ НА КОЛОДКЕ ЗАГОТОВКИ ОБУВИ, ЦЕНТРИРОВАНИЯ И ПРИКЛЕИВАНИЯ ПОДОШВ | 1969 |

|

SU251408A1 |

| Полуавтомат для клеевой затяжки кромки заготовки обуви | 1959 |

|

SU126761A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| УСТРОЙСТВО для ПРОГРАММИРОВАНИЯ КООРДИНАТ | 1967 |

|

SU204097A1 |

Даты

1973-01-01—Публикация