Изобретение относится к автоматизированным комплексам для штамповки (вырубки) отверстий и плоских изделий и может применяться в электротехнической и машиностроительной отраслях промышленности.

Цель изобретения - снижение металлоемкости, повышение производительности путем упрош,ения конструкции, автоматизации Лроцессов фиксации полосы в штампе при переходе с одной операции на другую и снижение времени на ее проведение, а также повышение эксплуатационной надежности.

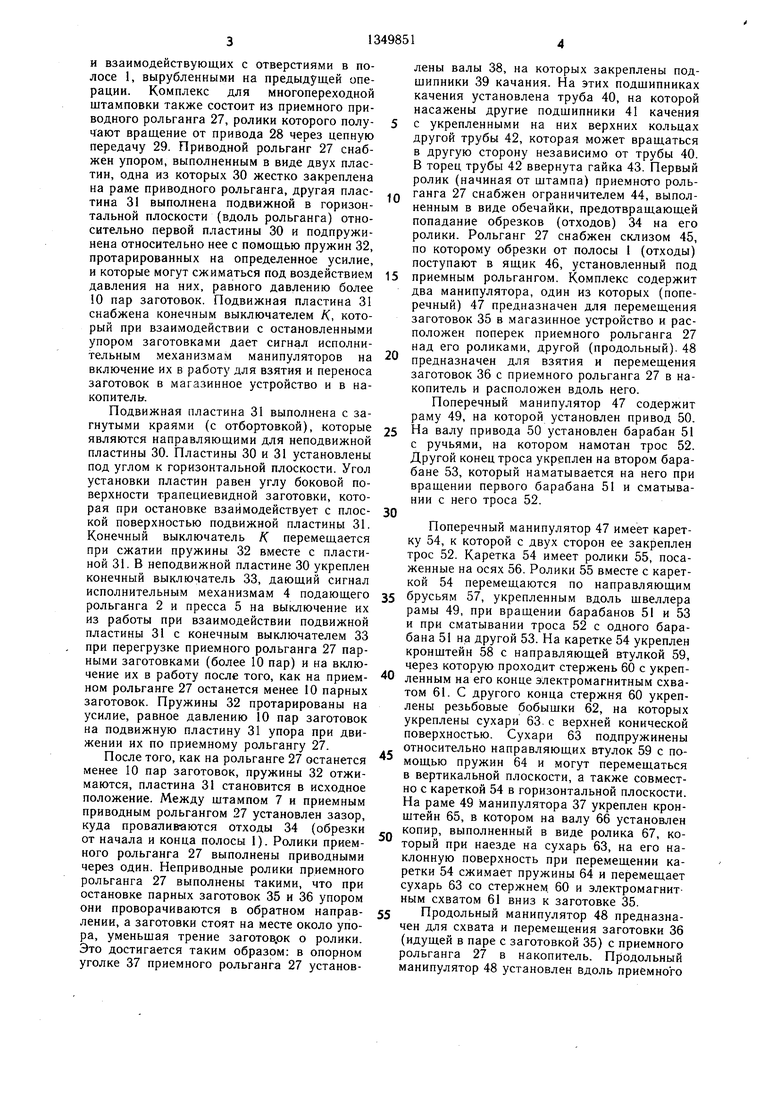

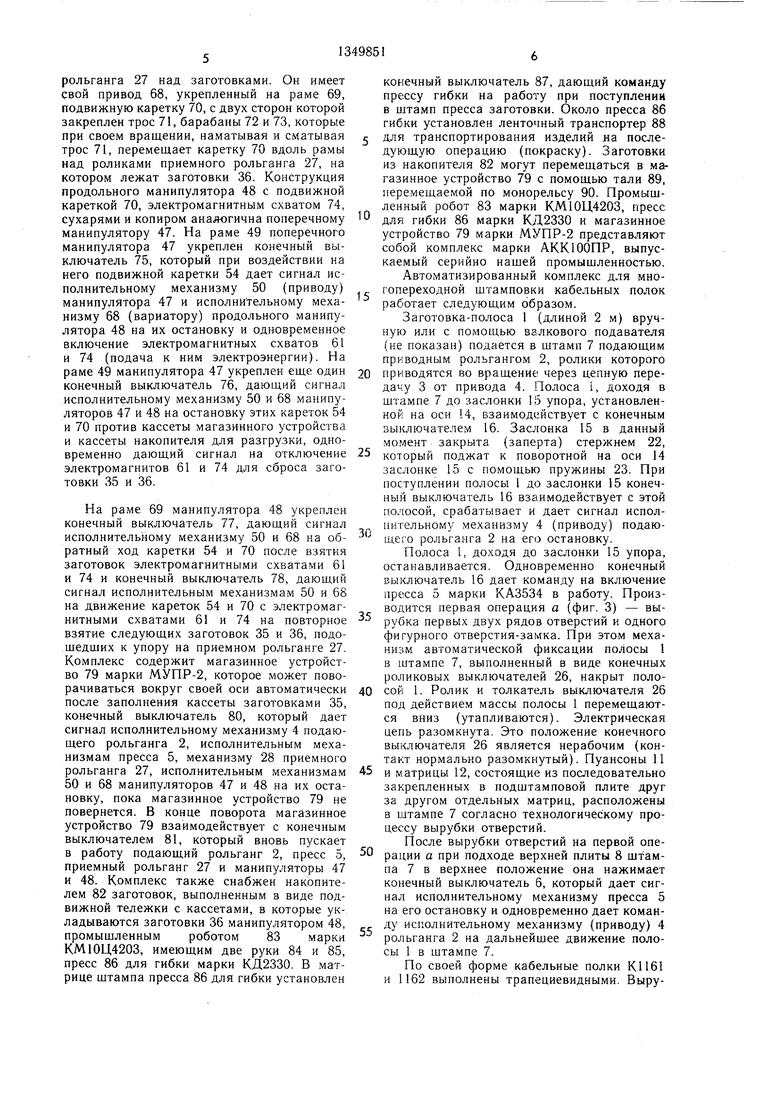

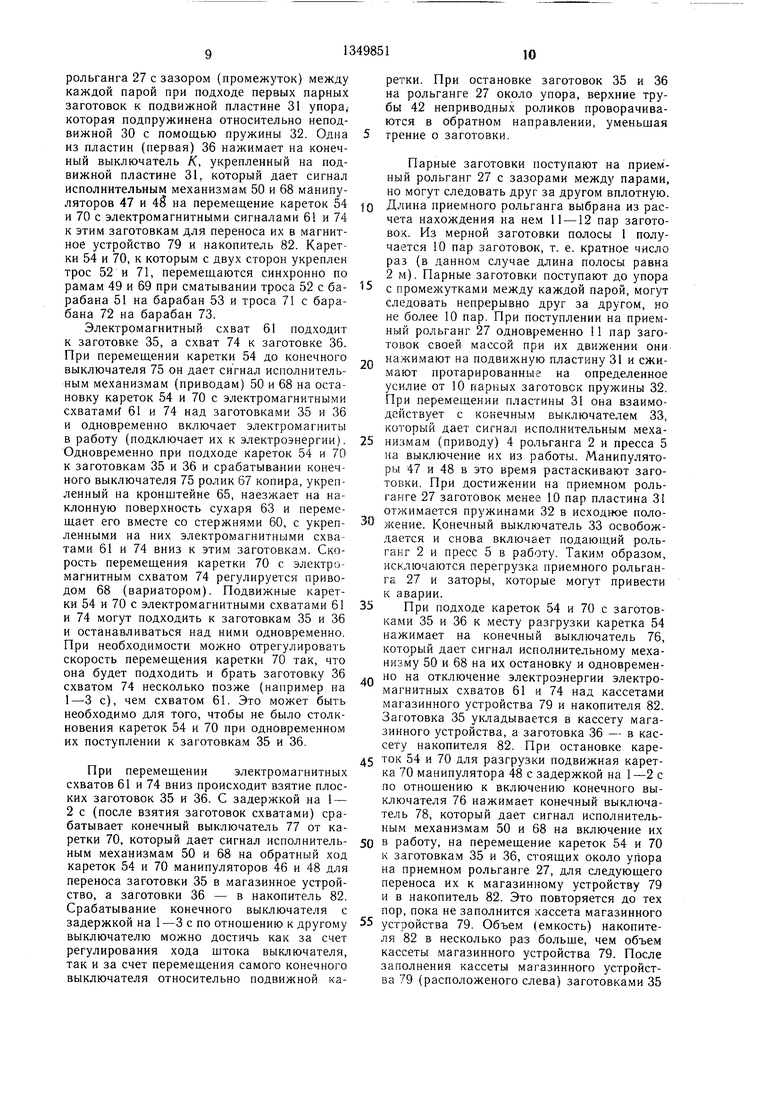

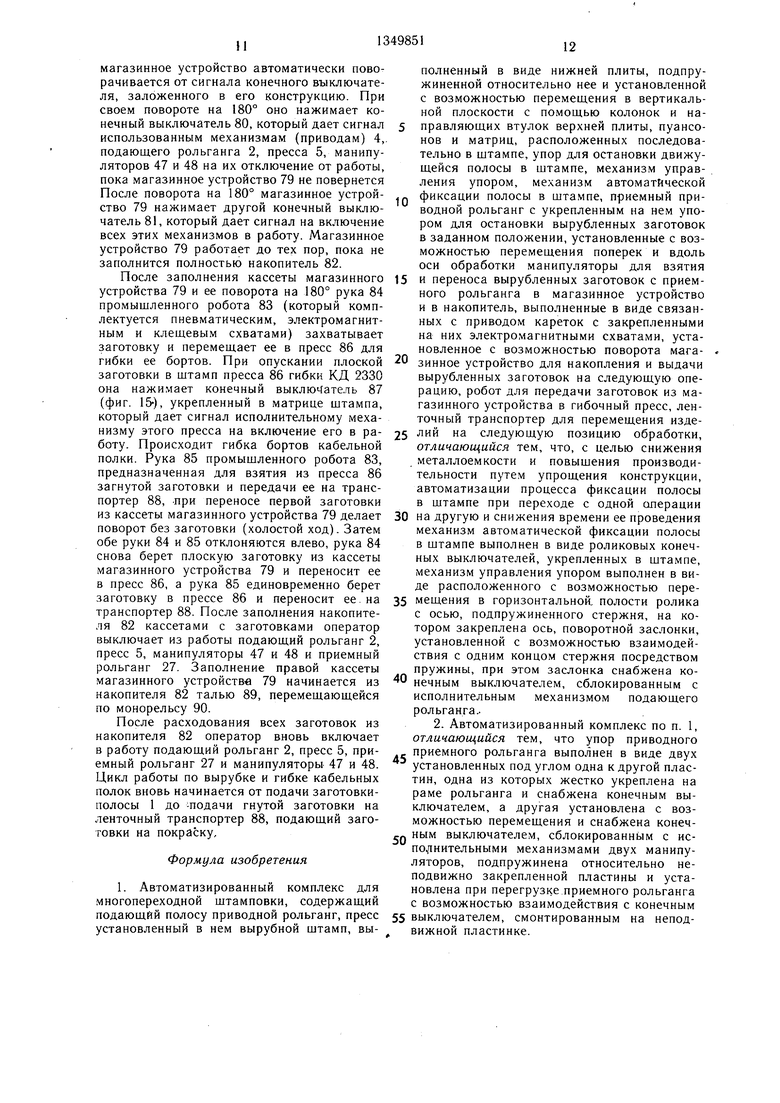

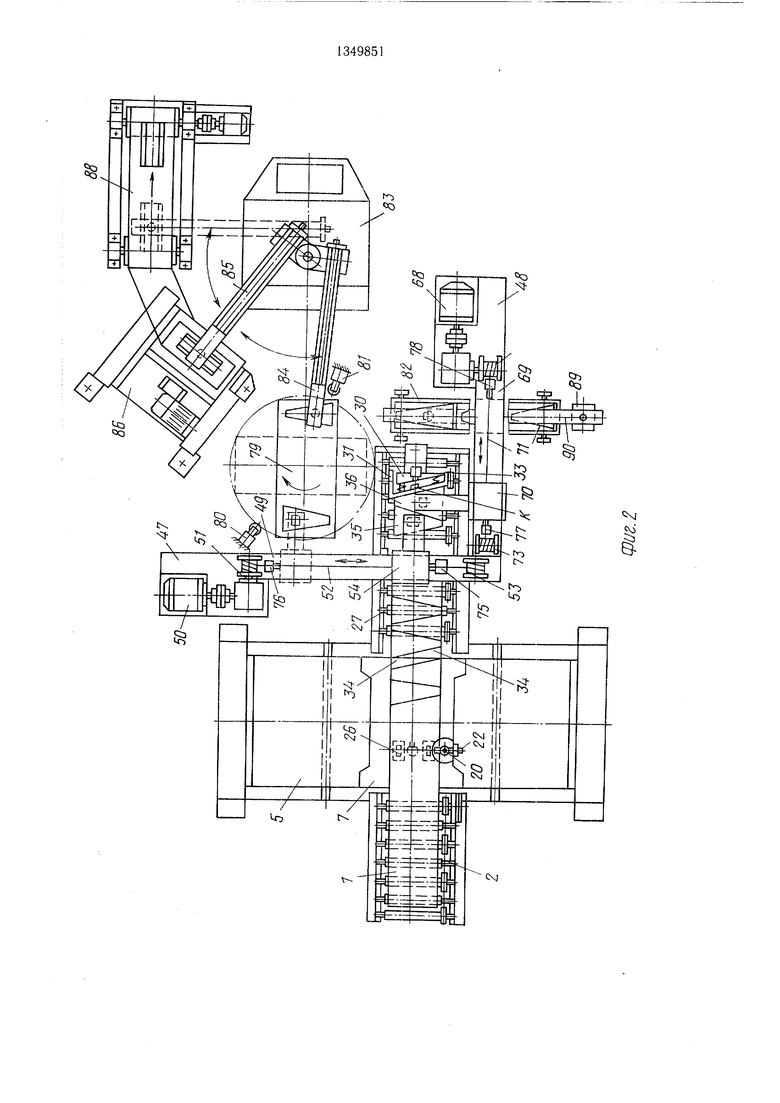

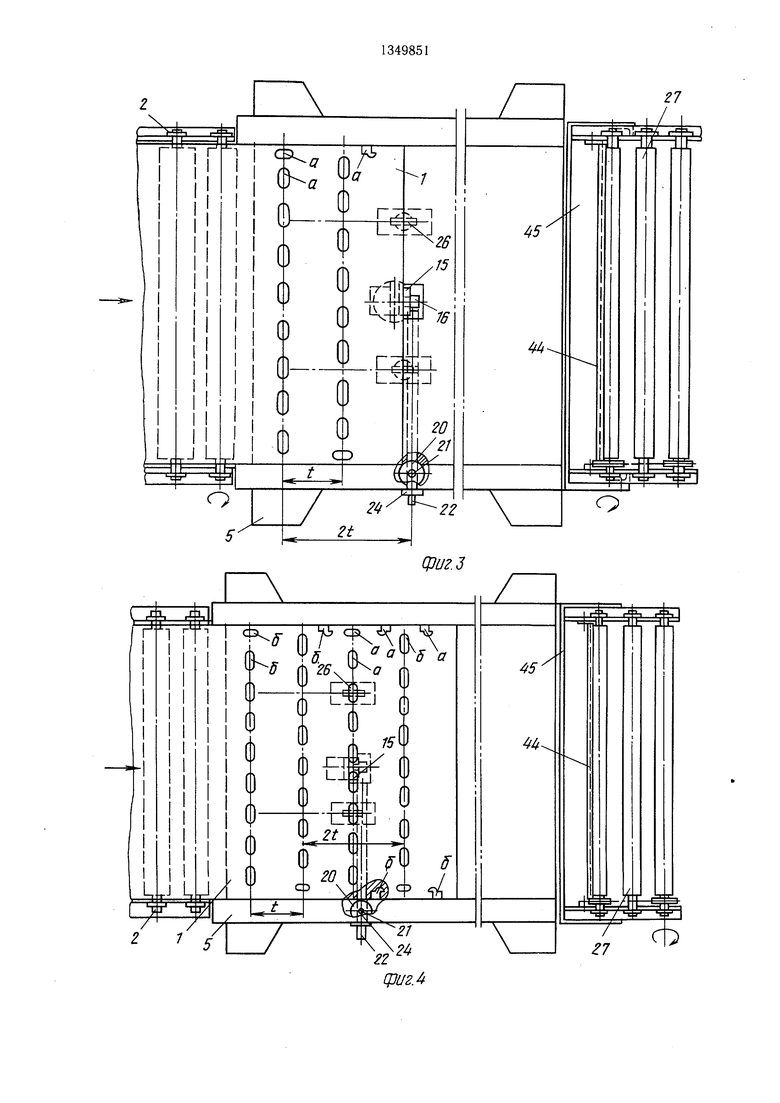

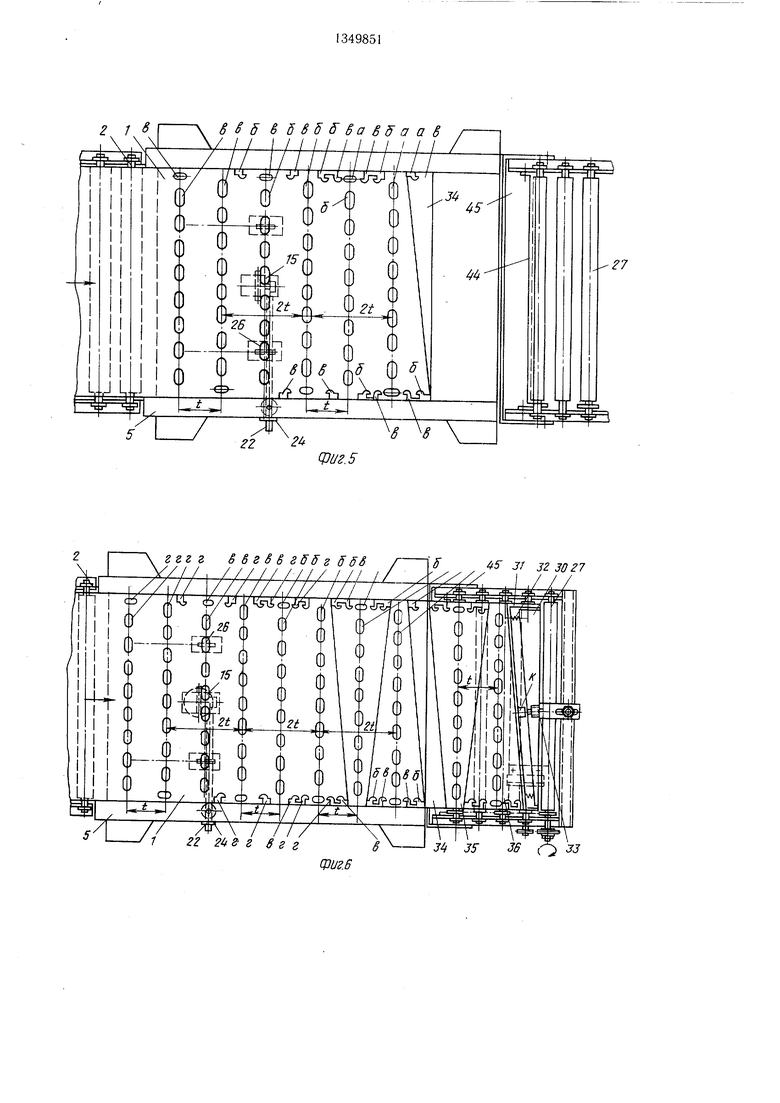

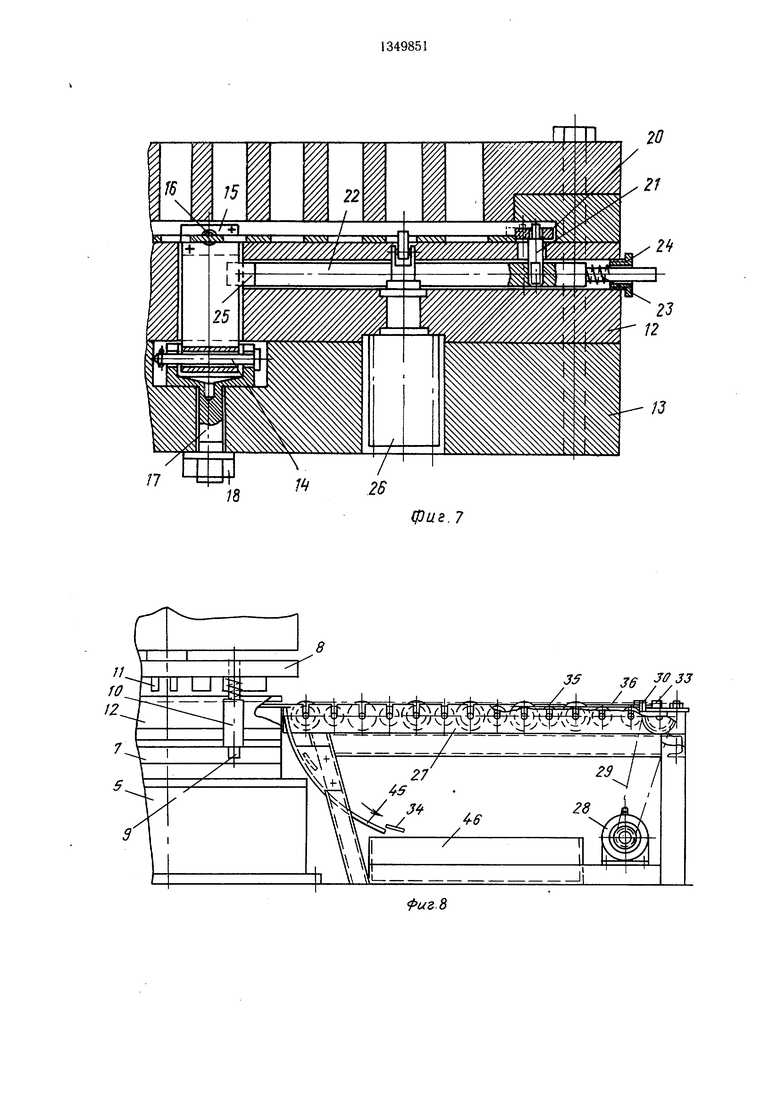

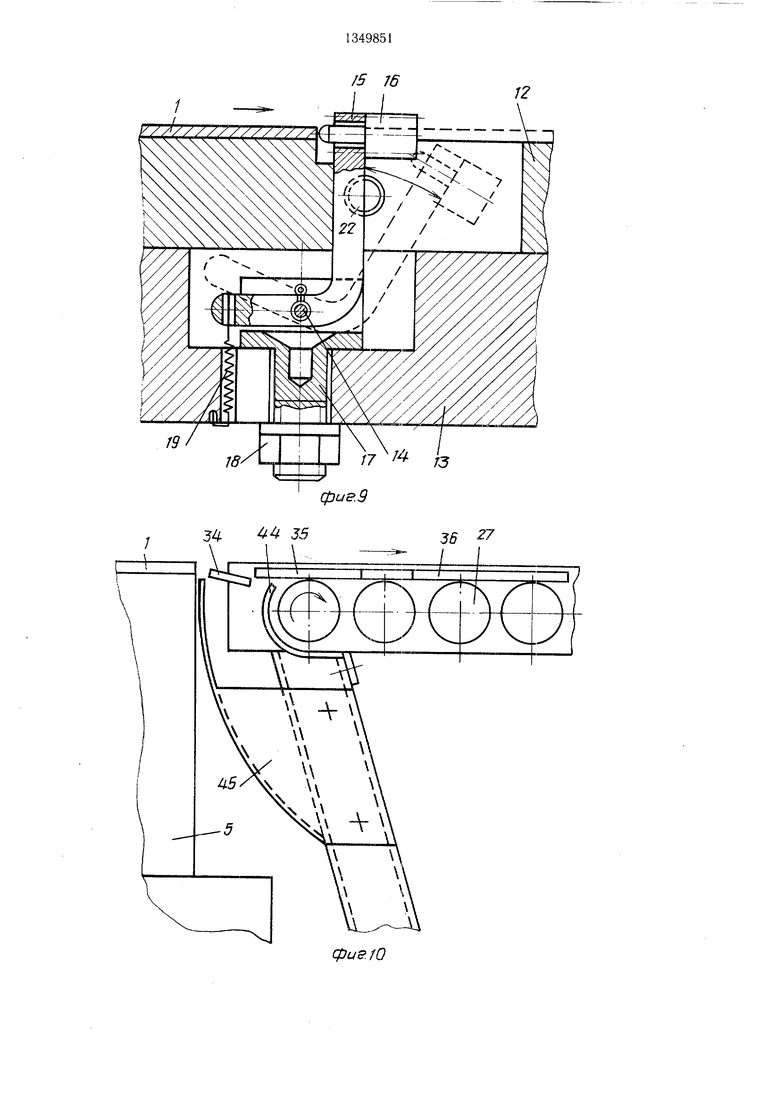

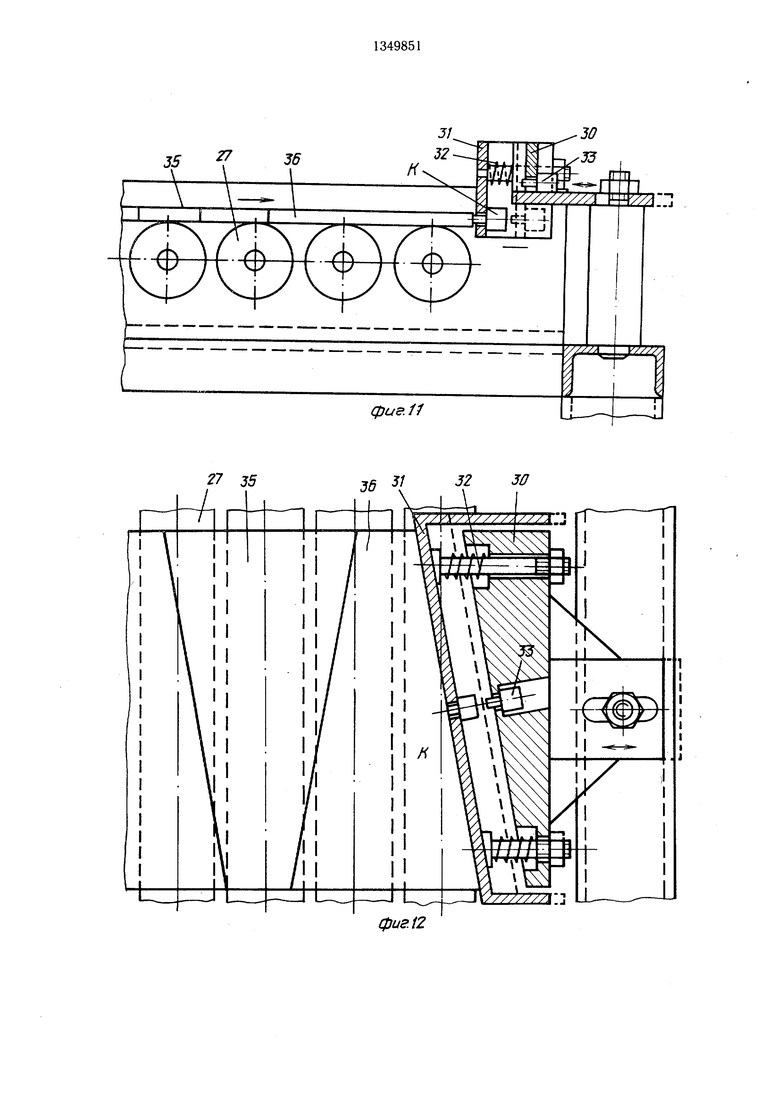

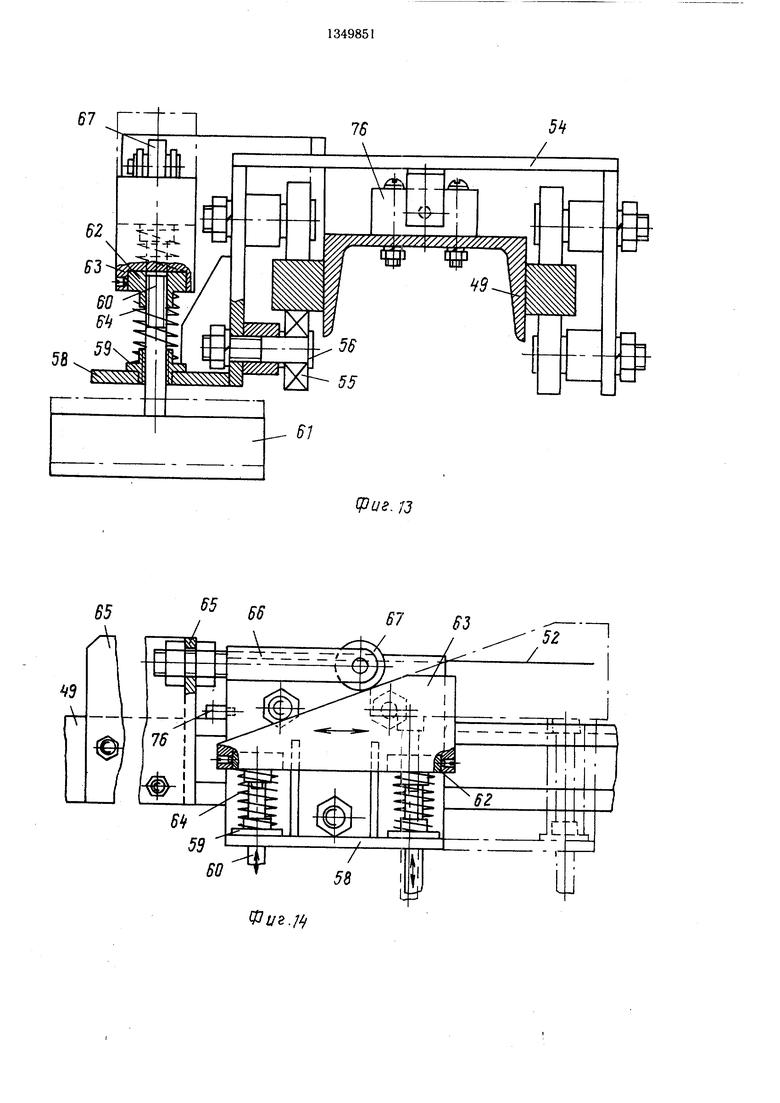

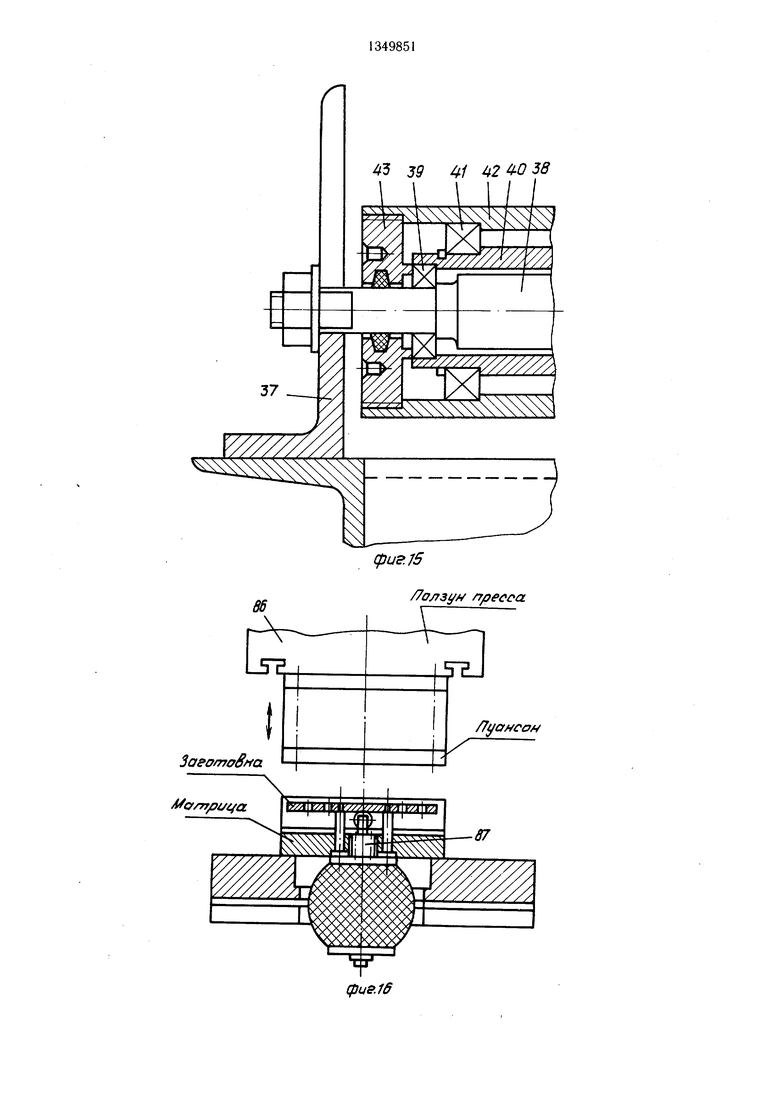

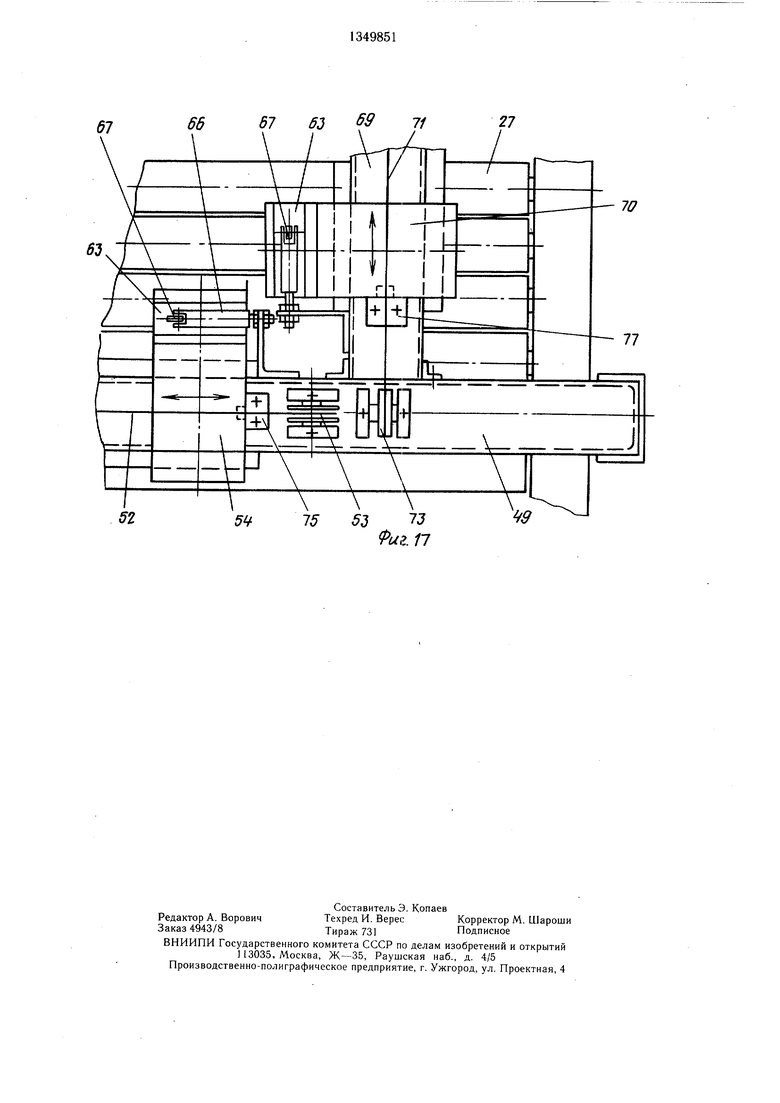

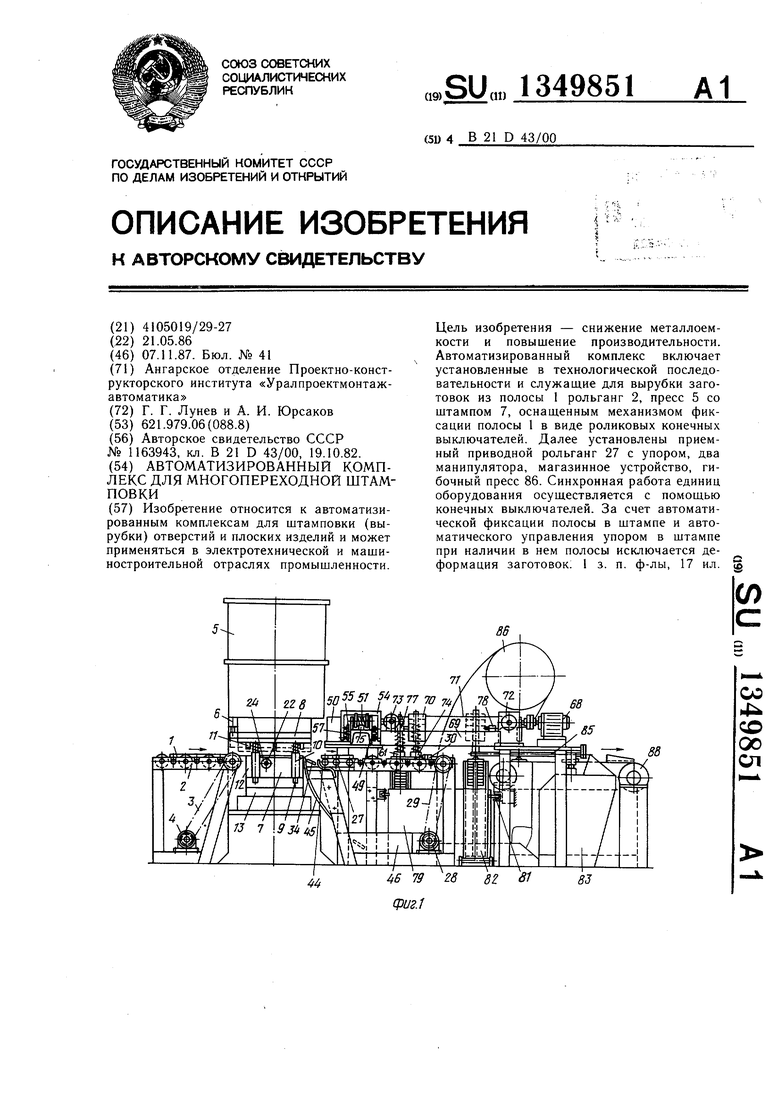

На фиг. 1 показан автоматизированный комплекс для многопереходной штамповки кабельных полок; на фиг. 2 - то же, в плане; на фиг. 3 - штамп при проведении первой операции вырубки (штамповки) отверстий а (подача заготовки-полосы до упора, вырубка первых два ряда отверстий и одного замка), вид сверху (в плане); на фиг. 4 - то же, при проведении второй операции б вырубки (перемещение полосы на шаг 2/, автоматическая фиксация на ловителях-конеч- ных выключателях, вырубка следуюш,их двух рядов отверстий с одним за.мком, вырубка наружного контура замка); на фиг. 5- третья операция в (перемещение полосы на следующий шаг 2t, вырубка двух рядов отверстий с одним замком, наружного контура замка, внутреннего контура замка и отрезка отхода от начала первого листа); на фиг. 6 - четвертая операция г (очередное перемещение полосы на шаг 2t, вырубка двух рядов отверстий и одного замка наружного контура замка, внутреннего контура замка, вырубка парных заготовок в количестве 2 шт., кроме того, показаны две заготовки кабельных полок после перемещения их на приемный рольганг до упора; на фиг. 7 - упор для остановки движения полосы в штампе, механизм управления этим же упором, а также механизм автоматической фиксации полосы в штампе (роликовый конечный выключатель) при переходе ее с одной операции на другую, разрез; на фиг. 8 - приемный приводной рольганг (остальное оборудование на этом виде не показано) со склизом для приемки отходов, на фиг. 9 - отклоняющаяся на оси заслонка упора (для остановки полосы в штампе) с закрепленным на ней конечным выключателем для отключения движения подающего рольганга; на фиг. 10 - укрупненно приемный рольганг со склизом в момент приема отхода (обреза от начала и конца полосы) и двух парных заготовок; на фиг. 11 - упор для остановки заготовок, разрез; на фиг. 12 - то же, вид сверху (в плане) во время остановки заготовок; на фиг. 13 - подвижная каретка манипулятора с укрупненным на ней электромагнитным схватом для переноса заготовок, конический сухарь и копир, выполненный в виде ролика, разрез; на фиг. 14 - сухарь с конической поверхностью .и копир, вид сбоку; на фиг. 15 - приводной ролик приемного рольганга, верхняя труба которого может проворачиваться в обратном направлении

при остановке заготовки около упора на приемном рольганге; на фиг. 16 - конечный выключатель, на прессе гибки, закрепленный на матрице и подающий сигнал на пуск пресса в работу при поступлении на нее

,. заготовки, разрез; на фиг. 17 - манипуля- горы в момент их схождения над заготовками, вид сверху (в плане).

Автоматизированный комплекс для многопереходной штамповки кабельных полок состоит из подающего листовую полосу 1

5 (заготовку) приводного рольганга 2, ролики которого получают вращение через цепную передачу 3 от привода 4, пресса 5 для вырубки (штамповки) отверстий в полосе и самих парных заготовок с установленным на нем конечным выключателем 6, дающим

0 сигнал на его отключение от работы при перемещении ползуна пресса с верхней плитой в верхнее положение после вырубки. На прессе укреплен штамп 7, выполненный в виде верхней плиты 8, перемещающейся верти5 кально с помощью колонок 9 в направляющих втулках 10, пуансонов 11, матрицы 12, состоящей из набора последовательно закрепленных на подштамповой плите матриц, согласно порядку проведения штамповочных операций по вырубке от1зерстий, и нижней

д плиты 13. В нижней плите 13 укреплен упор для остановки полосы 1 в щтампе 7 перед первой операцией вырубки отверстий, выполненный в виде отклоняюш,ейся (поворотной) на оси 14 плоской заслонки 15, снабженной конечным выключателем 16, который дает

5 сигнал исполнительному механизму (приводу) 4 на отключение из работы подающего рольганга 2. Ось 14 установлена в пальце 17, который закреплен в плите 13 с помощью гайки 18, заслонка 15 подпружинена относительно нижней плиты 13 с помощью пру0 жины 19. В матрице 12 также закреплен механизм управления упором, выполненный в виде подвижного в горизонтальной плоскости: ролика 20, установленного на оси 21, которая закреплена жестко в стержне 22, поджимаемого пружиной 23. Усилие прижатия пружины 23 регулируется с помощью резьбовой втулки 24. Конец стержня, взаимодействующий с поворотной заслонкой 15, выполнен со срезом 25 для взаимодействия его с заслонкой по плоскости. При перемеQ щении ролика 20 под воздействием на него полосы 1 перемещается и ось 21 со стержнем 22. В нерабочем положении, когда полоса 1 не дошла в штампе до ролика 20, заслонка 15 закрыта, т. е. пружина 23 поджимает стержень 22 к заслонке 15. В нижней

5 плите 13 укреплен механизм автоматической фиксации полосы в штампе при переходе ее с одной операции на последующую, выполненный в виде роликовых конечных выключателей 26, проходящих через матрицу

5

и взаимодействующих с отверстиями в полосе 1, вырубленными на предыдущей операции. Комплекс для многопереходной щтамповки также состоит из приемного приводного рольганга 27, ролики которого получают вращение от привода 28 через цепную передачу 29. Приводной рольганг 27 снабжен упором, выполненным в виде двух пластин, одна из которых 30 жестко закреплена на раме приводного рольганга, другая пластина 31 выполнена подвижной в горизонтальной плоскости (вдоль рольганга) относительно первой пластины 30 и подпружинена относительно нее с помощью пружин 32, протарированных на определенное усилие, и которые могут сжиматься под воздействием давления на них, равного давлению более 0 пар заготовок. Подвижная пластина 31 снабжена конечным выключателем /(, который при взаимодействии с остановленными упором заготовками дает сигнал исполнительным механизмам манипуляторов на включение их в работу для взятия и переноса заготовок в магазинное устройство и в накопитель.

Подвижная пластина 31 выполнена с загнутыми краями (с отбортовкой), которые являются направляющими для неподвижной пластины 30. Пластины 30 и 31 установлены под углом к горизонтальной плоскости. Угол установки пластин равен углу боковой поверхности трапециевидной заготовки, которая при остановке взаимодействует с плоской поверхностью подвижной пластины 31. Конечный выключатель К перемещается при сжатии пружины 32 вместе с пластиной 31. В неподвижной пластине 30 укреплен конечный выключатель 33, дающий сигнал исполнительным механизмам 4 подающего рольганга 2 и пресса 5 на выключение их из работы при взаимодействии подвижной пластины 31 с конечным выключателем 33 при перегрузке приемного рольганга 27 парными заготовками (более 10 пар) и на включение их в работу после того, как на приемном рольганге 27 останется менее 10 парных заготовок. Пружины 32 протарированы на усилие, равное давлению 10 пар заготовок на подвижную пластину 31 упора при движении их по приемному рольгангу 27.

После того, как на рольганге 27 останется менее 10 пар заготовок, пружины 32 отжимаются, пластина 31 становится в исходное положение. Между штампом 7 и приемным приводным рольгангом 27 установлен зазор, куда проваливаются отходы 34 (обрезки от начала и конца полосы 1). Ролики приемного рольганга 27 выполнены приводными через один. Неприводные ролики приемного рольганга 27 выполнены такими, что при остановке парных заготовок 35 и 36 упором они проворачиваются в обратном направлении, а заготовки стоят на месте около упора, уменьщая трение заготоврк о ролики. Это достигается таким образом: в опорном уголке 37 приемного рольганга 27 установ0

5

0

5

0

5

0

5

0

5

лены валы 38, на которых закреплены под- щипники 39 качания. На этих подщипниках качения установлена труба 40, на которой насажены другие подщипники 41 качения с укрепленными на них верхних кольцах другой трубы 42, которая может вращаться в другую сторону независимо от трубы 40. В торец трубы 42 ввернута гайка 43. Первый ролик (начиная от щтампа) приемного рольганга 27 снабжен ограничителем 44, выполненным в виде обечайки, предотвращающей попадание обрезков (отходов) 34 на его ролики. Рольганг 27 снабжен склизом 45, по которому обрезки от полосы I (отходы) поступают в ящик 46, установленный под приемным рольгангом. Комплекс содержит два манипулятора, один из которых (поперечный) 47 предназначен для перемещения заготовок 35 в магазинное устройство и расположен поперек приемного рольганга 27 над его роликами, другой (продольный). 48 предназначен для взятия и перемещения заготовок 36 с приемного рольганга 27 в накопитель и расположен вдоль него.

Поперечный манипулятор 47 содержит раму 49, на которой установлен привод 50. На валу привода 50 установлен барабан 51 с ручьями, на котором намотан трос 52. Другой конец троса укреплен на втором барабане 53, который наматывается на него при вращении первого барабана 51 и сматывании с него троса 52.

Поперечный манипулятор 47 имеет каретку 54, к которой с двух сторон ее закреплен трос 52. Каретка 54 имеет ролики 55, посаженные на осях 56. Ролики 55 вместе с кареткой 54 перемещаются по направляющим брусьям 57, укрепленным вдоль щвеллера рамы 49, при вращении барабанов 51 и 53 и при сматывании троса 52 с одного барабана 51 на другой 53. На каретке 54 укреплен кронщтейн 58 с направляющей втулкой 59, через которую проходит стержень 60 с укрепленным на его конце электромагнитным схва- том 61. С другого конца стержня 60 укреплены резьбовые бобышки 62, на которых укреплены сухари 63.с верхней конической поверхностью. Сухари 63 подпружинены относительно направляющих втулок 59 с помощью пружин 64 и могут перемещаться в вертикальной плоскости, а также совместно с кареткой 54 в горизонтальной плоскости. На раме 49 манипулятора 37 укреплен кронщтейн 65, в котором на валу 66 установлен копир, выполненный в виде ролика 67, который при наезде на сухарь 63, на его наклонную поверхность при перемещении каретки 54 сжимает пружины 64 и перемещает сухарь 63 со стержнем. 60 и электромагнитным схватом 61 вниз к заготовке 35.

Продольный манипулятор 48 предназначен для схвата и перемещения заготовки 36 (идущей в паре с заготовкой 35) с приемного рольганга 27 в накопитель. Продольный манипулятор 48 установлен вдоль приемного

рольганга 27 над заготовками. Он имеет свой привод 68, укрепленный на раме 69, подвижную каретку 70, с двух сторон которой закреплен трос 71, барабаны 72 и 73, которые при своем вращении, наматывая и сматывая трос 71, перемещает каретку 70 вдоль рамы над роликами приемного рольганга 27, на котором лежат заготовки 36. Конструкция продольного манипулятора 48 с подвижной кареткой 70, электромагнитным схватом 74, сухарями и копиром аналогична поперечному манипулятору 47. На раме 49 поперечного манипулятора 47 укреплен конечный выключатель 75, который при воздействии на него подвижной каретки 54 дает сигнал исполнительному механизму 50 (приводу) манипулятора 47 и исполнительному механизму 68 (вариатору) продольного манипулятора 48 на их остановку и одновременное включение электромагнитных схватов 61 и 74 (подача к ним электроэнергии). На раме 49 манипулятора 47 укреплен еще один конечный выключатель 76, дающий сигнал исполнительному механизму 50 и 68 .манипуляторов 47 и 48 на остановку этих кареток 54 и 70 против кассеты магазинного устройства и кассеты накопителя для разгрузки, одновременно дающий сигнал на отключение электромагнитов 61 и 74 для сброса заготовки 35 и 36.

На раме 69 манипулятора 48 укреплен конечный выключатель 77, дающий сигнал исполнительному механизму 50 и 68 на обратный ход каретки 54 и 70 после взятия заготовок электромагнитными схватами 61 и 74 и конечный выключатель 78, дающий сигнал исполнительным механизмам 50 и 68 на движение кареток 54 и 70 с электромагнитными схватами 61 и 74 на повторное взятие следующих заготовок 35 и 36, подо- щедших к упору на приемном рольганге 27. Комплекс содержит магазинное устройство 79 марки МУПР-2, которое может поворачиваться вокруг своей оси автоматически после заполнения кассеты заготовками 35, кон-ечный выключатель 80, который дает сигнал исполнительному механизму 4 подающего рольганга 2, исполнительным механизмам пресса 5, механизму 28 приемного рольганга 27, исполнительным механизмам 50 и 68 манипуляторов 47 и 48 на их остановку, пока магазинное устройство 79 не повернется. В конце поворота магазинное устройство 79 взаимодействует с конечным выключателем 81, который вновь пускает в работу подающий рольганг 2, пресс 5, приемный рольганг 27 и манипуляторы 47 и 48. Комплекс также снабжен накопителем 82 заготовок, выполненным в виде подвижной тележки с кассетами, в которые укладываются заготовки 36 манипулятором 48, промыщленным роботом 83 марки КМ10Ц4203, имеющим две руки 84 и 85, пресс 86 для гибки марки КД2330. В матрице щтампа пресса 86 для гибки установлен

0

5

0

5

0

5

0

5

конечный выключатель 87, дающий команду прессу гибки на работу при поступлении в ипами пресса заготовки. Около пресса 86 гибки установлен ленточный транспортер 88 для транспортирования изделий на после- дукзщую операцию (покраску). Заготовки из накопителя 82 могут перемещаться в магазинное устройство 79 с помощью тали 89, перемещаемой по монорельсу 90. Промыщ- ленный робот 83 марки КМ10Ц4203, пресс для гибки 86 марки КД2330 и магазинное устройство 79 марки МУПР-2 представляют собой комплекс марки АККЮОПР, выпускаемый серийно нашей промышленностью.

Автоматизированный комплекс для многопереходной штамповки кабельных полок работает следующим образом.

Заготовка-полоса 1 (длиной 2 м) вручную или с помощью валкового подавателя (не показан) подается в штамп 7 подающим приводным рольгангом 2, ролики которого приводятся во вращение через цепную передачу 3 от привода 4. Полоса i, доходя в штампе 7 до заслонки 15 упора, установленной на оси 14, взаимодействует с конечным выключателем 16. Заслонка 15 в данный момент закрыта (заперта) стержнем 22, который поджат к поворотной на оси 14 заслонке 15 с помощью пружины 23. При поступлении полосы 1 до заслонки 15 конечный выключатель 16 взаимодействует с этой полосой, срабатывает и дает сигнал исполнительному механизму 4 (приводу) подающего рольганга 2 на его остановку.

Полоса 1, доходя до заслонки 15 упора, останавливается. Одновременно конечный выключатель 16 дает команду на включение пресса 5 марки КА3534 в работу. Производится первая операция а (фиг. 3) - вырубка первых двух рядов отверстий и одного фигурного отверстия-замка. При этом механизм автоматической фиксации полосы 1 в штампе 7, выполненный в виде конечных роликовых выключателей 26, накрыт полосой 1. Ролик и толкатель выключателя 26 под действием массы полосы 1 перемещаются вниз (утапливаются). Электрическая цепь разомкнута. Это положение конечного выключателя 26 является нерабочим (контакт нормально разомкнутый). Пуансоны 11 и матрицы 12, состоящие из последовательно закрепленных в подштамповой плите друг за другом отдельных матриц, расположены в штампе 7 согласно технологическому процессу вырубки отверстий.

После вырубки отверстий на первой операции а при подходе верхней плиты 8 штампа 7 в верхнее положение она нажимает конечный выключатель 6, который дает сигнал исполнительному механизму пресса 5 на его остановку и одновременно дает команду исполнительному механизму (приводу) 4 рольганга 2 на дальнейшее движение полосы 1 в штампе 7.

По своей форме кабельные полки К1161 и 1162 выполнены трапециевидными. Вырубать отверстия и сами кабельные полки трапециевидной формы по одной штук:е за один ход ползуна и на разном оборудовании по- операционно очень невыгодно, так как получается много отходов и затрачивается много времени на штамповку, что снижает производительность. По одной штуке трапециевидные заготовки очень трудно транспортировать роликовым транспортером (рольгангом) из-за смещения ее центра тяжести. Сцепление роликов рольгангов с трапециевидной заготовкой с одной стороны (у большого основания) больше, чем с другой (у меньшего основания) и заготовку при движении разворачивает на рольганге. С целью уменьшения отходов при вырубке заготовок из полосы 1 мерной длины, повышения производительности и удобства транспортирования заготовок с дальнейшей передачей их ориентированно в магазинное устройство и в накопитель, конструкция штампа 7 выполнена такой, что отверстия в заготовках вырубаются последовательно на одном прессе 5, в одном штампе 7 пооперационно, при циклическом перемещении полосы 1, и за один ход ползуна пресса 5 с пуансонами 11 вырубаются на четвертой (последней) операции вырубки сразу две заготовки (парные) образующие параллелограмм, который удобнее транспортировать по рольгангу 27, чем трапецию. Отверстия в ряду, в каждой из парных заготовок 35 и 36 расположены на оси так, что они не совпадают друг с другом в горизонтальной плоскости по ходу движения полосы 1. При дальнейшем движении полосы 1 на шаг 2t (t - расстояние между рядами отверстий, выполненных в каждой заготовке) после первой операции вырубки а на вторую б она воздействует на ролик 20, закрепленный на оси 21 к стержню 22. Пока полоса 1 не воздействует на ролик 20, заслонка 15 упора закрыта с помощью стержня 22, прижимаемого постоянно к заслонке 15 с помощью пружины 23 (на фиг. 7 показано пунктиром). При дальнейщем движении полоса 1 воздействует на ролик 20, который через ось 21 отодвигает стержень 22 в сторону. Заслонка 15 упора освобождена (открыта). Ролики механизма автоматической фиксации выключателей 26 (ловители) проходят в промежутках первого ряда отверстий в заготовке 36 и попадают в отверстия другого ряда заготовки 35. Подпружиненные в выключателе 26 ролики со штоками, попадая в отверстия заготовки 35 выскакивают и фиксируют полосу в заданном положении.

В это время происходит замыкание контактов у выключателя 26 (ловителя) и он дает сигнал прессу 5 на включение его в работу (т. е. на вырубку) и отключение привода 4 рольганга 2. Происходит вырубка следующих двух рядов отверстий, одного замка и наружного контура замка, т. е. операция б (фиг. 4).

При переходе верхней плиты 8 штампа 7 в верхнее положение после второй операции вырубки б она нажимает опять конечный выключатель 6, который дает сигнал испол5 нительному механизму пресса 5 на вык.1Ю- чение его из работы и исполнительному механизму (приводу) 4 подающего рольганга 2 на дальнейшее движение полосы 1 на третью операцию в. Наибольший ход ползун а пресQ са 5 равен 400 мм, шаг между двумя рядами отверстий заготовок 35 и 36 равен 95 мм; мм. Поэтому пока ползун пресса 5 с пуансонами 11 переместится на расстояние до 400 мм, полоса 1 (с большим запасом по времени) успевает пройти 190 мм и за5 фиксироваться в штампе 7 на механизме 26 автоматической фиксации (ловителях). Скорость перемещения заготовок на рольгангах 2 и 27 равна 14,5-15 м/мин. Происходит повторное перемещение полосы 1 в щтампе 7 на шаг 2t и фиксация ее на ловителях. П-ри

фиксировании полосы 1 на ловителях 26 (механизме автоматической фиксации) он дает сигнал исполнительному механизму пресса 5 на его включение в работу и отключение привода 4 рольганга 2. Происходит

5 вырубка следующих двух рядов отверсти й и одного замка, внутреннего контура замка и отрезка отхода 34 от начала полосы 1, т. е. третья операция в. Снова верхняя плита 8 штампа при подходе в верхнее положение (после вырубки) нажимает конечный

0 выключатель 6, который дает сигнал исполнительному механизму пресса 5 на его остановку и исполнительному механизму (приводу) 4 рольганга 2 на дальнейшее перемещение полосы 1. Полоса 1 снова перемешается на шаг 2t, фиксируется механизмом

5 фиксации 26 и после фиксирования полосы дает сигнал приводу 4 на его остановку и прессу 5 команду на вырубку. Происходит очередная вырубка двух рядов отверстий и одного замка, наружного контура замка, внутреннего контура замка и вырубка двух

парных заготовок 35 и 36 (фиг. 6, четвертая операция). Операция вырубки отверстий и двух парных заготовок закончена.

Снова верхняя плита 8 штампа 7 в верхнем положении нажимает конечный выклюf. чатель 6, который включает привод 4 подающего рольганга 2 в работу и отключает пресс 5 от работы. Полоса 1 продвигается дальше по штампу 7 на следующую операцию, при этом обрезок 34 проваливается в зазор между рольгангом 27 и штампом 7

л на склиз 45 и по нему попадает в тару 46 для отходов. Ограждение (обечайка) 44 не позволяет обрезку 34 попасть на вращающийся ролик рольганга 27, а направляет его на склиз 45. Заготовки 35 и 36 подхватываются роликами рольганга 27 и перемещают5 ся до подвижной пластины 31 упора, а пресс 5 вырубает следующую пару заготовок и подает их на приемный рольганг.

Парные заготовки 35 и 36 в виде параллелограмма движутся до упора приемного

рольганга 27 с зазором (промежуток) между каждой парой при подходе первых парных заготовок к подвижной пластине 31 упора, которая подпружинена относительно неподвижной 30 с помощью пружины 32. Одна из пластин (первая) 36 нажимает на конечный выключатель К, укрепленный на подвижной пластине 31, который дает сигнал исполнительным механизмам 50 и 68 манипуляторов 47 и 45 на перемещение кареток 5 и 70 с электромагнитными сигналами 61 и 74 к этим заготовкам для переноса их в магнитное устройство 79 и накопитель 82. Каретки 54 и 70, к которым с двух сторон укреплен трос 52 и 71, перемещаются синхронно по рамам 49 и 69 при сматывании троса 52 с барабана 51 на барабан 53 и троса 71 с барабана 72 на барабан 73.

Электромагнитный схват 61 подходит к заготовке 35, а схват 74 к заготовке 36. При перемещении каретки 54 до конечного выключателя 75 он дает сигнал исполнительным механизмам (приводам) 50 и 68 на остановку кареток 54 и 70 с электромагнитными схватамр 61 и 74 над заготовками 35 и 36 и одновременно включает электромагниты в работу (подключает их к электроэнергии). Одновременно при подходе кареток 54 и 70 к заготовкам 35 и 36 и срабатывании конечного выключателя 75 ролик 67 копира, укрепленный на кронштейне 65, наезжает на наклонную поверхность сухаря 63 и перемещает его вместе со стержнями 60, с укрепленными на них электромагнитными схватами 61 и 74 вниз к этим заготовкам. Скорость перемещения каретки 70 с электромагнитным схватом 74 регулируется приводом 68 (вариатором). Подвижные каретки 54 и 70 с электромагнитными схватами 61 и 74 могут подходить к заготовкам 35 и 36 и останавливаться над ними одновременно. При необходимости можно отрегулировать скорость перемещения каретки 70 так, что она будет подходить и брать заготовку 36 схватом 74 несколько позже (например на 1-3 с), чем схватом 61. Это может быть необходимо для того, чтобы не было столкновения кареток 54 и 70 при одновременном их поступлении к заготовкам 35 и 36.

При перемещении электромагнитных схватов 61 и 74 вниз происходит взятие плоских заготовок 35 и 36. С задержкой на 1 - 2 с (после взятия заготовок схватами) срабатывает конечный выключатель 77 от каретки 70, который дает сигнал исполнительным механизмам 50 и 68 на обратный ход кареток 54 и 70 манипуляторов 46 и 48 для переноса заготовки 35 в магазинное устройство, а заготовки 36 - в накопитель 82. Срабатывание конечного выключателя с задержкой на 1-3 с по отношению к другому выключателю можно достичь как за счет регулирования хода штока выключателя, так и за счет перемещения самого конечного выключателя относительно подвижной каретки. При остановке заготовок 35 и 36 на рольганге 27 около упора, верхние трубы 42 неприводных роликов проворачиваются в обратном направлении, уменьщая трение о заготовки.

Парные заготовки поступают на приемный рольганг 27 с зазорами между парами, но могут следовать друг за другом вплотную.

Длина приемного рольганга выбрана из расчета нахождения на нем 11 -12 пар заготовок. Из мерной заготовки полосы 1 получается 10 пар заготовок, т. е. кратное число раз (в данном случае длина полосы равна 2 м). Парные заготовки поступают до упора

с промежутками между каждой парой, могут следовать непрерывно друг за другом, но не более 10 пар. При поступлении на приемный рольганг 27 одновременно 11 пар заготовок своей массой при их движении они

нажимают на подвии ную пластину 31 и сжимают протарированные на определенное усилие от 10 парных заготовок пружины 32. При перемещении пластины 31 она взаимодействует с конечным выключателем 33, который дает сигнал исполнительным механизмам (приводу) 4 рольганга 2 и пресса 5 на выключение их из работы. Манипуляторы 47 и 48 в это время растаскивают заготовки. При достижении на приемном рольганге 27 заготовок менее 10 пар пластина 31 отжимается пружинами 32 в исходьюе положение. Конечный выключатель 33 освобождается и снова включает подающий рольганг 2 и пресс 5 в работу. Таким образом, исключаются перегрузка приемного рольганга 27 и заторы, которые могут привести к аварии.

При подходе кареток 54 и 70 с заготовками 35 и 36 к месту разгрузки каретка 54 нажимает на конечный выключатель 76, который дает сигнал исполнительному меха- низ,му 50 и 68 на их остановку и одновременно на отключение электроэнергии электромагнитных схватов 61 и 74 над кассетами магазинного устройства 79 и накопителя 82. Заготовка 35 укладывается в кассету магазинного устройства, а заготовка 36 - в кассету накопителя 82. При остановке кареток 54 и 70 для разгрузки подвижная каретка 70 манипулятора 48 с задержкой на 1-2 с по отнощению к включению конечного выключателя 76 нажимает конечный выключатель 78, который дает сигнал исполнительным механизмам 50 и 68 на включение их

в работу, на перемещение кареток 54 и 70 к заготовкам 35 и 36, стоящих около упора на приемном рольганге 27, для следующего переноса их к магазинному устройству 79 и в накопитель 82. Это повторяется до тех пор, пока не заполнится кассета магазинного

устройства 79. Объем (емкость) накопителя 82 в несколько раз больще, чем объем кассеты магазинного устройства 79. После заполнения кассеты магазинного устройства 79 (расположеного слева) заготовками 35

магазинное устройство автоматически поворачивается от сигнала конечного выключателя, заложенного в его конструкцию. При своем повороте на 180° оно нажимает конечный выключатель 80, который дает сигнал использованным механизмам (приводам) 4,. подающего рольганга 2, пресса 5, манипуляторов 47 и 48 на их отключение от работы, пока магазинное устройство 79 не повернется После поворота на 180° магазинное устройство 79 нажимает другой конечный выключатель 81, который дает сигнал на включение всех этих механизмов в работу. Магазинное устройство 79 работает до тех пор, пока не заполнится полностью накопитель 82.

После заполнения кассеты магазинного устройства 79 и ее поворота на 180° рука 84 промышленного робота 83 (который комплектуется пневматическим, электромагнитным и клещевым схватами) захватывает заготовку и перемещает ее в пресс 86 для гибки ее бортов. При опускании плоской заготовки в щтамп пресса 86 гибки КД 2330 она нажимает конечный выклю Iaтeль 87 (фиг. 15-), укрепленный в матрице щтампа, который дает сигнал исполнительному механизму этого пресса на включение его в работу. Происходит гибка бортов кабельной полки. Рука 85 промышленного робота 83, предназначенная для взятия из пресса 86 загнутой заготовки и передачи ее на транспортер 88, -при переносе первой заготовки из кассеты магазинного устройства 79 делает поворот без заготовки (холостой ход). Затем обе руки 84 и 85 отклоняются влево, рука 84 снова берет плоскую заготовку из кассеты магазинного устройства 79 и переносит ее в пресс 86, а рука 85 единовременно берет заготовку в прессе 86 и переносит ее. на транспортер 88. После заполнения накопителя 82 кассетами с заготовками оператор выключает из работы подающий рольганг 2, пресс 5, манипуляторы 47 и 48 и приемный рольганг 27. Заполнение правой кассеты магазинного устройстве 79 начинается из накопителя 82 талью 89, перемещающейся по монорельсу 90.

После расходования всех заготовок из накопителя 82 оператор вновь включает в работу подающий рольганг 2, пресс 5, приемный рольганг 27 и манипуляторы 47 и 48. Цикл работы по вырубке и гибке кабельных полок вновь начинается от подачи заготовки- полосы 1 до шодачи гнутой заготовки на ленточный транспортер 88, подающий заготовки на покраску,

Формула изобретения

1. Автоматизированный комплекс для многопереходной штамповки, содержащий подающий полосу приводной рольганг, пресс установленный в нем вырубной штамп, вы0

0

5

0

5

0

5

0

5

полненный в виде нижней плиты, подпружиненной относительно нее и установленной с возможностью перемещения в вертикальной плоскости с помощью колонок и направляющих втулок верхней плиты, пуансонов и матриц, расположенных последовательно в штампе, упор для остановки движущейся полосы в штампе, механизм управления упором, механизм автоматической фиксации полосы в штампе, приемный приводной рольганг с укрепленным на нем упором для остановки вырубленных заготовок в заданном положении, установленные с возможностью перемещения поперек и вдоль оси обработки манипуляторы для взятия и переноса вырубленных заготовок с приемного рольганга в магазинное устройство и в накопитель, выполненные в виде связанных с приводом кареток с закрепленными на них электромагнитными схватами, установленное с возможностью поворота магазинное устройство для накопления и выдачи вырубленных заготовок на следующую операцию, робот для передачи заготовок из магазинного устройства в гибочный пресс, ленточный транспортер для перемещения изделий на следующую позицию обработки, отличающийся тем, что, с целью снижения металлоемкости и повышения производительности путем упрощения конструкции, автоматизации процесса фиксации полосы в штампе при переходе с одной аперации на другую и снижения времени ее проведения механизм автоматической фиксации полосы в штампе выполнен в виде роликовых конечных выключателей, укрепленных в штампе, механизм управления упором выполнен в виде расположенного с возможностью пере- мешения в горизонтальной, полости ролика с осью, подпружиненного стержня, на котором закреплена ось, поворотной заслонки, установленной с возможностью взаимодействия с одним концом стержня посредством пружины, при этом заслонка снабжена конечным выключателем, сблокированным с исполнительным механизмом подающего рольганга..

2. Автоматизированный комплекс по п. 1, отличающийся тем, что упор приводного приемного рольганга выполнен в виде двух установленных под углом одна к другой пластин, одна из которых жестко укреплена на раме рольганга и снабжена конечным выключателем, а другая установлена с возможностью перемещения и снабжена конечным выключателем, сблокированным с ис- по днительными механизмами двух манипуляторов, подпружинена относительно неподвижно закрепленной пластины и установлена при перегрузке приемного рольганга с возможностью взаимодействия с конечным выключателем, смонтированным на неподвижной пластинке.

(ригЛ

Л S BSSSfSaS aaS / I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для листовой штамповки | 1985 |

|

SU1319981A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

Изобретение относится к автоматизированным комплексам для штамповки (вырубки) отверстий и плоских изделий и может применяться в электротехнической и машиностроительной отраслях промышленности. Цель изобретения - снижение металлоемкости и повышение производительности. Автоматизированный комплекс включает установленные в технологической последовательности и служащие для вырубки заготовок из полосы 1 рольганг 2, пресс 5 со штампом 7, оснаш.енным механизмом фиксации полосы 1 в виде роликовых конечных выключателей. Далее установлены приемный приводной рольганг 27 с упором, два манипулятора, магазинное устройство, гибочный пресс 86. Синхронная работа единиц оборудования осуществляется с помощью конечных выключателей. За счет автоматической фиксации полосы в штампе и автоматического управления упором в штампе при наличии в нем полосы исключается де- формация заготовок: 1 з. п. ф-лы, 17 ил. g (Л 86 со 4 :о 00 ел

гггг ё6г6ёгБ5г5бё

/ / , ///// //// /// /.

.7

77

Ж / //7

22 2 В г 8 г г

5 31 зг 3027

/ //

3 35 36 о

/7

20

21

13

фиё. 7

;/

/ 36 .

фиг.8

IB

фие.9

/5 J6

36 27

фие.Ю

фие.11

27 55

32 30

фиг {2

67

5

ipus. /j

65

60

Vu.itj

43 39 41 2 0 38

Afy/Tf i/ffO.

cpuafS

/7олзу пресса

Луанссу

gjuf.fS

52

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-05-21—Подача