1

Изобретение относится к обработке металлов давлением, может быть применено в машиностроительной промышленности при изготовлении составных валков для прокатных станов.

Известен способ изготовления составных опорных валков, включающий изготовление оси валка и бандажа, их сборку и последующую термообработКУ 1 .

Недостатками известного способа являются низкое качество и трудоемкость изготовления изделий.

Цель изобретения - повышение качества и уменьшение трудоемкости изготовления .

Указанная цель достигается тем, что сборку бандажа с осью производят путем совместной горячей деформации со степенью обжатия бандажа 3-5% по всей длине.

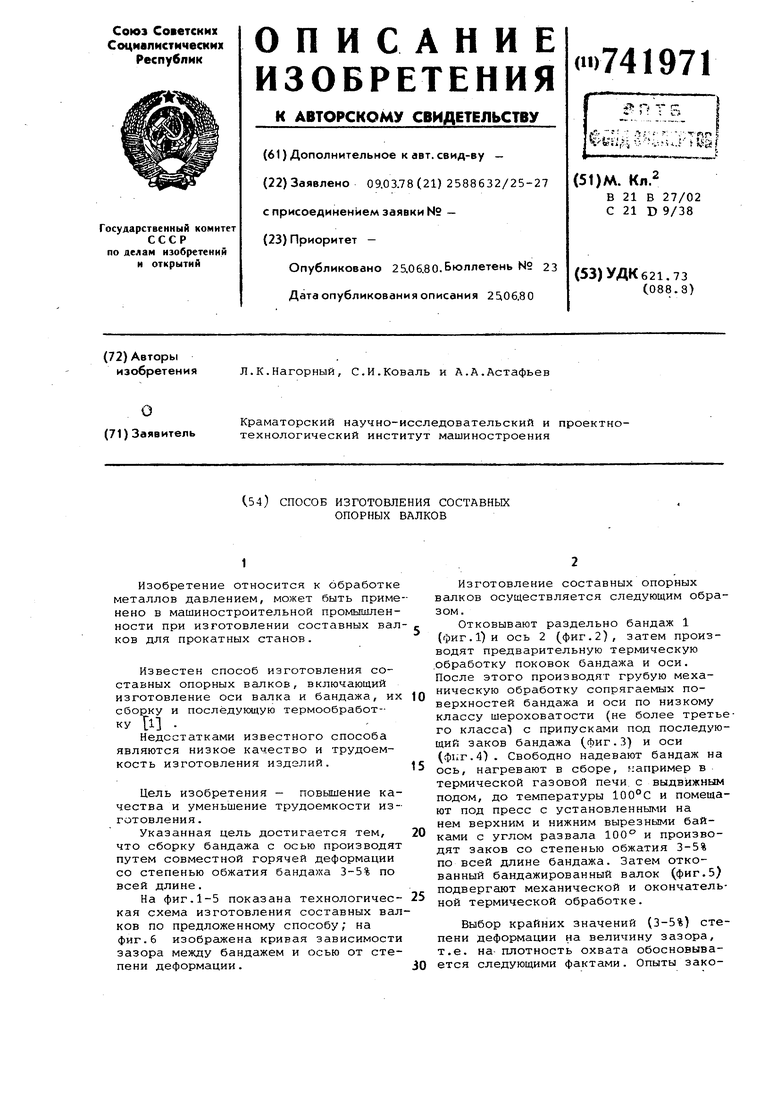

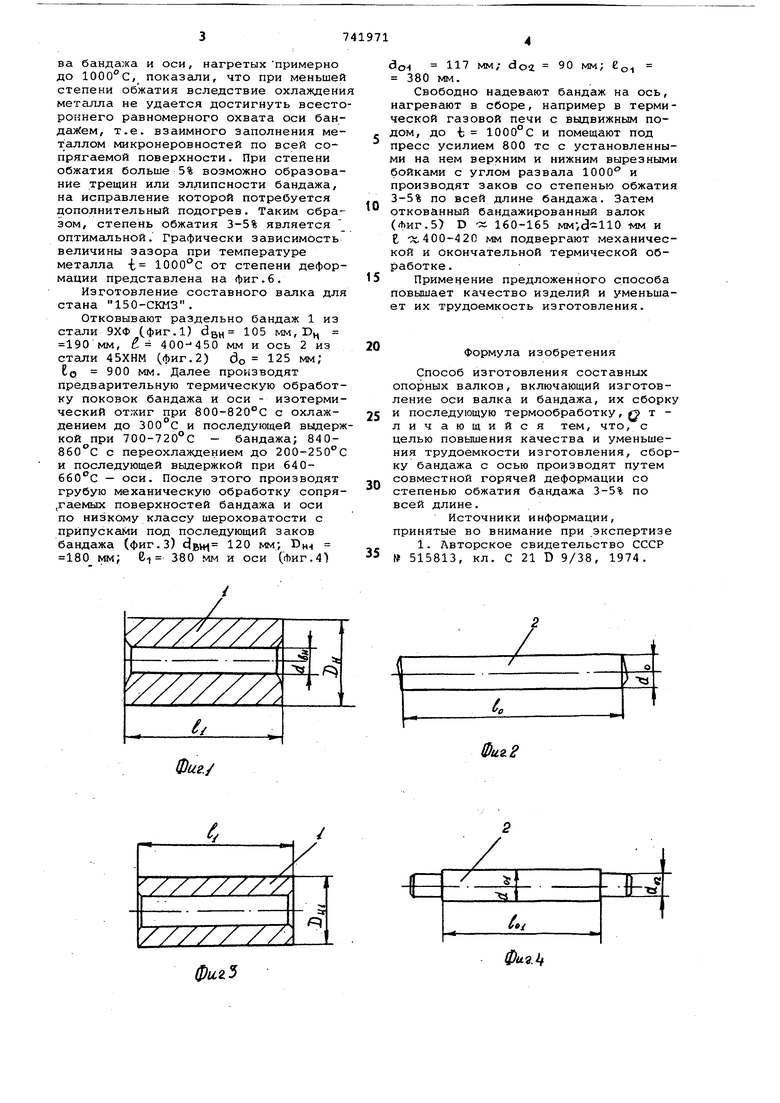

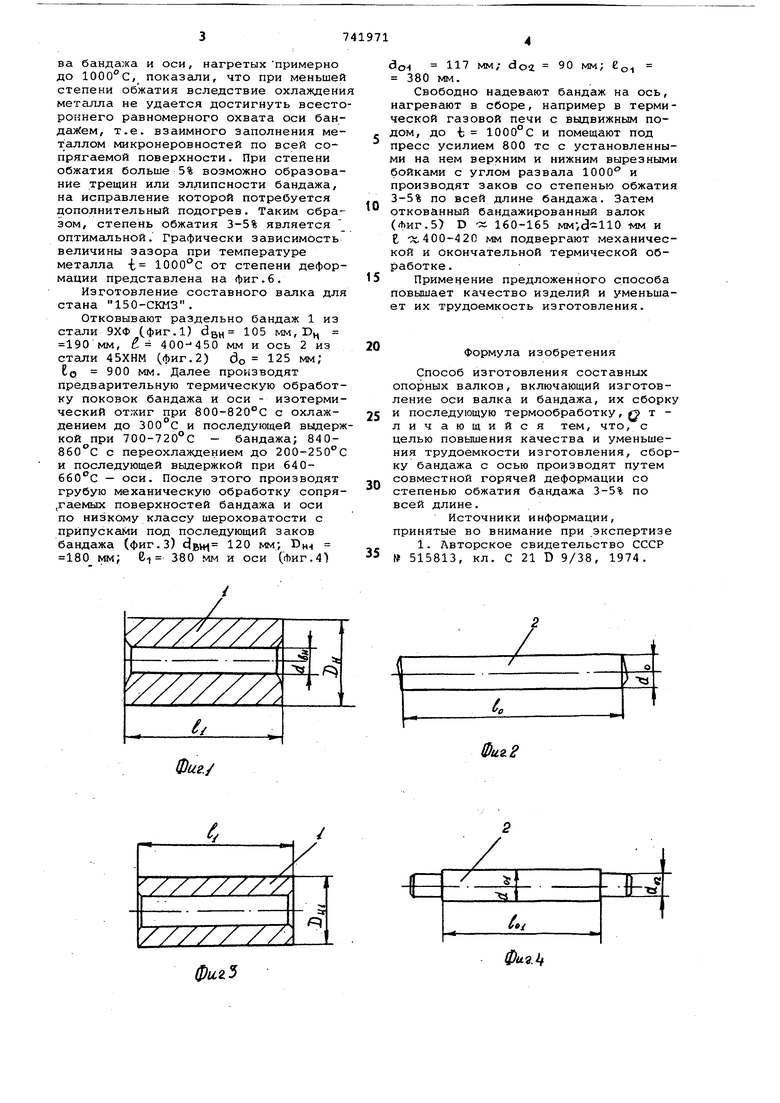

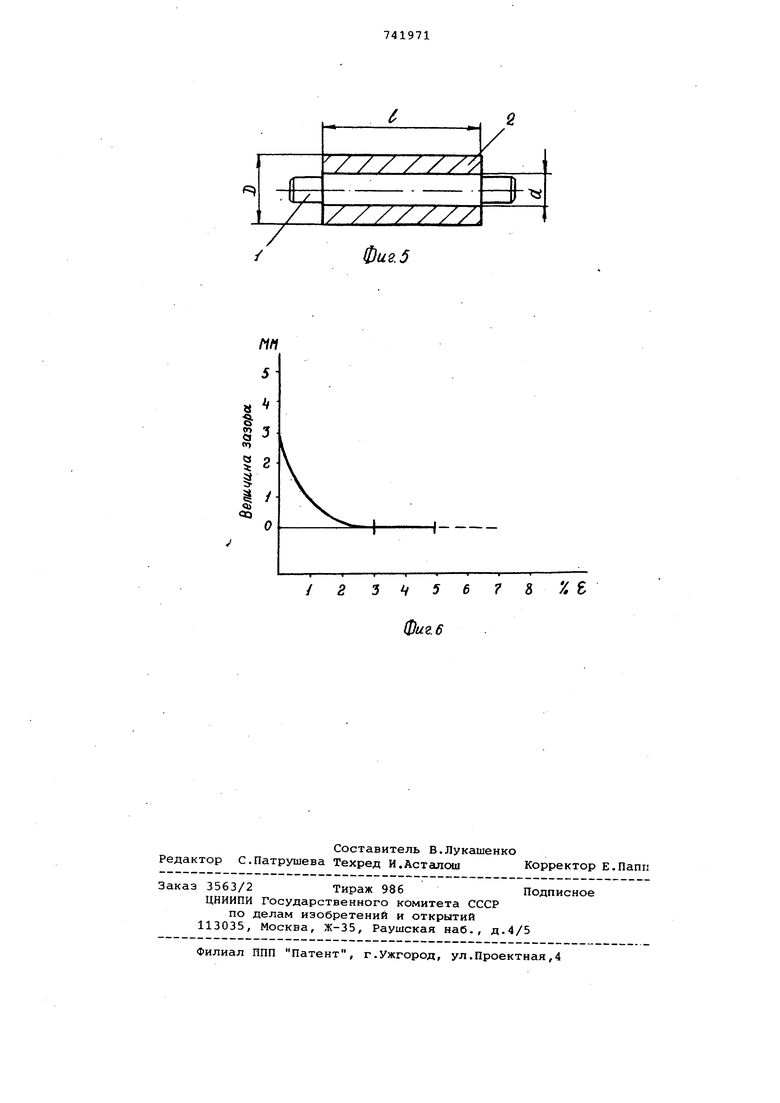

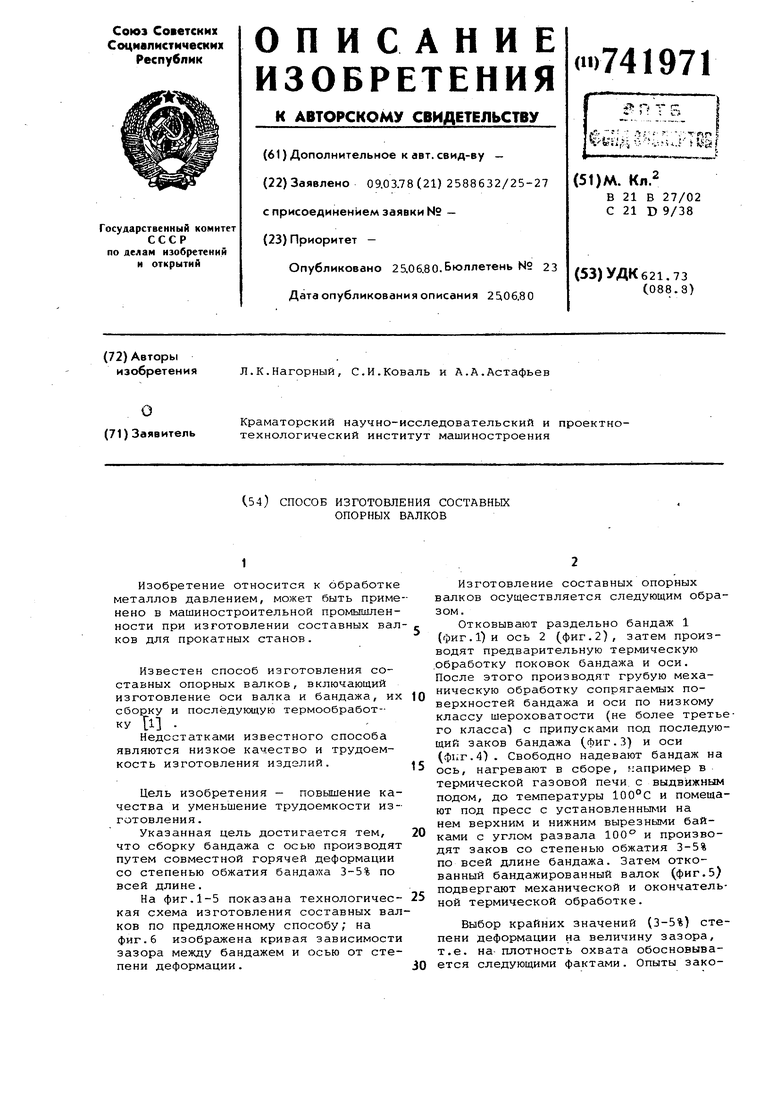

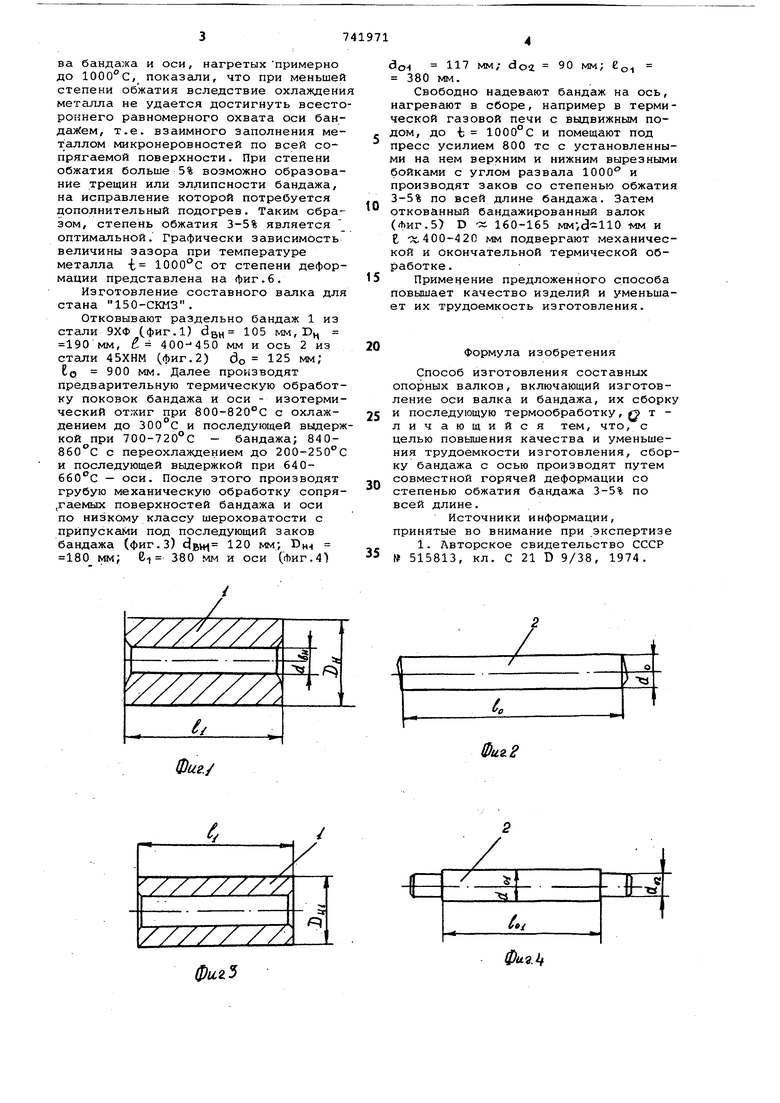

На фиг.1-5 показана технологическая схема изготовления составных валков по предложенному способу; на фиг.6 изображена кривая зависимости зазора между бандажем и осью от степени деформации.

Изготовление составных опорных валков осуществляется следующим образом.

Отковывают раздельно бандаж 1 (фиг.1)и ось 2 (фиг.2), затем производят предварительную термическую .обработку поковок бандажа и оси. После этого производят грубую механическую обработку сопрягаемых по10верхностей бандажа и оси по низкому классу шероховатости (не более третьего класса ) с припусками под последующий заков бандажа (фиг. 3) и оси (фиг.4). Свободно надевают бандаж на

15 ось, нагревают в сборе, :апример в термической газовой печи с выдвижным подом, до температуры 100°С и помещают под пресс с установленными на нем верхним и нижним вырезными бай20ками с углом развала 100° и производят заков со степенью обжатия 3-5% по всей длине бандажа. Затем откованный бандажированный валок (фиг.5) подвергают механической и окончатель25ной термической обработке.

Выбор крайних значений (3-5%) степени деформации на величину зазора, т.е. на- плотность охвата обосновывается следующими фактами. Опыты закова бандажа и оси, нагретыхпримерно до , показали, что при меньшей степени обжатия вследствие охлаждени металла не удается достигнуть всестороннего равномерного охвата оси бандаЖем, т.е. взаимного заполнения мет;аллом микронеровностей по всей со прягаемой поверхности. При степени обжатия больше 5% возможно образование трещин или эллипсности бандажа, на исправление которой потребуется дополнительный подогрев. Таким образом, степень обжатия 3-5% является оптимсшьной. Графически зависимость величины зазора при температуре металла i от степени деформации представлена на фиг.6.

Изготовление составного валка для стана 150-СКМЗ.

Отковывают раздельно бандаж 1 из стали 9ХФ (фиг.1) в 105 мм, D 190 мм, 400-450 мм и ось 2 из стали 45ХНМ (фиг.2) do 125 мм; CQ 900 мм. Далее производят предварительную термическую обработку поковок бандажа и оси - изотермический отжиг при 800-820°С с охлаждением до 300°С и последующей выдержкой при 700-720 с - бандажа; 840860с с переохлаждением до 200-250С и последующей выдержкой при 640ббО С - оси. После этого производят грубую механическую обработку сопря,гаемых поверхностей бандажа и оси по низкому классу шероховатости с припусками под последующий заков бандажа (фиг.З) deni 120 мм;, Внц 180 мм; BI 380 мм и оси (Фиг.4)

3o 117 мм,- do2 90 мм; Е, 380 мм.

Свободно надевают бандаж на ось, нагревают в сборе, например в термической газовой печи с выдвижным подом, до -fc 1000°С и помещают под пресс усилием 800 тс с установленными на нем верхним и нижним вырезными бойками с углом развала 1000° и производят заков со степенью обжатия 3-5% по всей длине бандажа. Затем откованный бандажированный валок (Лиг.5) D -х 160-165 мм и , 400-420 мм подвергают механической и окончательной термической обработке.

Применение предложенного способа повышает качество издели.й и уменьшает их трудоемкость изготовления.

Формула изобретения

Способ изготовления составных опорных валков, включающий изготовление оси валка и бандажа, их сборку 5 и последующую термообработку f О т личающийся тем, что, с целью повышения качества и уменьшения трудоемкости изготовления, сборку бандажа с осью производят путем совместной горячей деформации со степенью обжатия бандажа 3-5% по всей длине.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 515813, кл. С 21 D 9/38, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составныхпРОКАТНыХ ВАлКОВ | 1979 |

|

SU804154A1 |

| Способ изготовления поковок типа прокатных валков с осевым отверстием | 1990 |

|

SU1791071A1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2808509C1 |

| Способ изготовления составных прокатных валков | 1977 |

|

SU737481A1 |

| Способ изготовления составных прокатных валков | 1986 |

|

SU1388441A2 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1480945A1 |

Фигу

Фиг 2

фи.гЪ

Фиу.Ц

/

/

Фи8.5

Авторы

Даты

1980-06-25—Публикация

1978-03-09—Подача