(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРОМОК ЛЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Линия продольного раскроя рулонного материала | 1989 |

|

SU1650543A1 |

| Наматыватель металлических лент | 1990 |

|

SU1810161A1 |

| Способ наладки многодисковых ножниц в процессе продольного резания тонких полос | 1988 |

|

SU1720814A1 |

| Многодисковые ножницы | 1991 |

|

SU1795929A3 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| СЕКЦИЯ УСТРОЙСТВА ФОТООБРАБОТКИ | 1991 |

|

RU2024902C1 |

| Автоматическая линия для изготовления стальных сварных полых изделий с кольцевыми зигами | 1987 |

|

SU1784427A1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 2009 |

|

RU2419522C1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

I

Изобретение относится к обработке металлов давлением, в частности к устройствам для обработки кромок, и может быть использовано в линиях резки, покрытия и других.

Известна установка, содержащая последовательно установленные многодисковые ножницы и устройство для обработки кромок, выполненное в виде вертикальных роликов с калибрами на боковой поверхности, расположенных поэтажно и со смещением один относительно другого 1.

Установка из-за этажного расположения роликов очень громоздка.

Известно устройство для обработки кромок лент, содержащее опорные и закатные ролики, взаимодействующие между собой, расположенные в шахматном порядке с возможностью перестановки на требуемый размер и выполненные в виде жестко связанных цилиндра и диска, причем диаметр цилиндра больше диаметра диска 2.

Однако при закатке заусенцев на краях лент из электротехнической стали, идущей на изготовление сердечников трансформаторов, происходит разрушение слоя изоляционного покрытия на ленте, а также увеличение толщины краев за счет их деформации при формировании фасок, что недопустимо, так как приводит к замыканию магнитопроводй трансформаторов вследствие разрушения слоя изоляции, а также к появлению зазоров в магнитопроводе, что снижает КПД трансформаторов.

С целью повыщения качества лент боковая поверхность диска расположена параллельно боковой поверхности цилиндра, а цилиндр-закатного ролика взаимодейству10ет с диском и торцовой поверхностью цилиндра опорного ролика, образуя калибр для кромки.

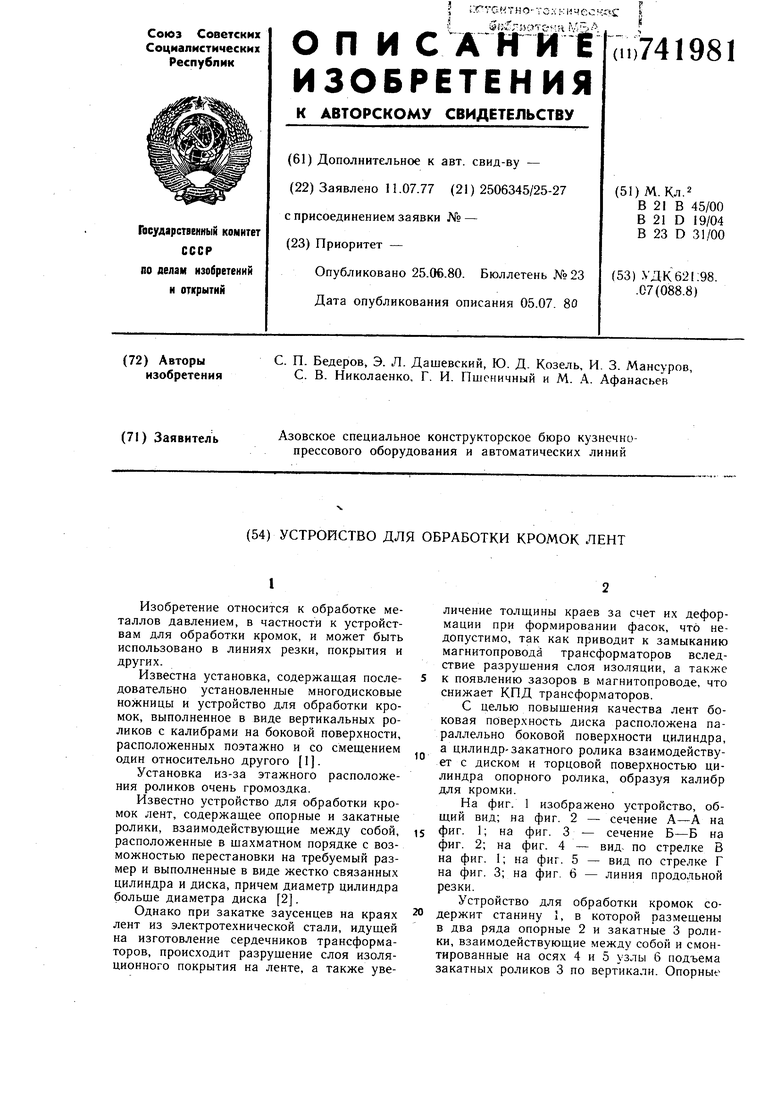

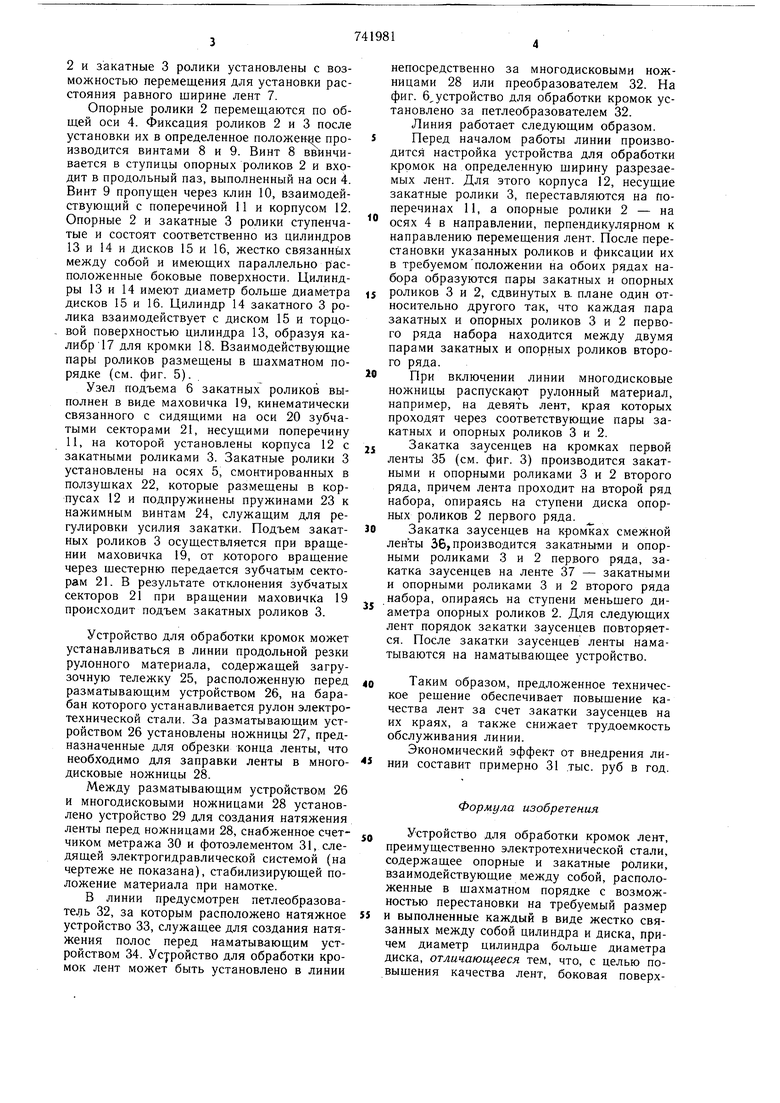

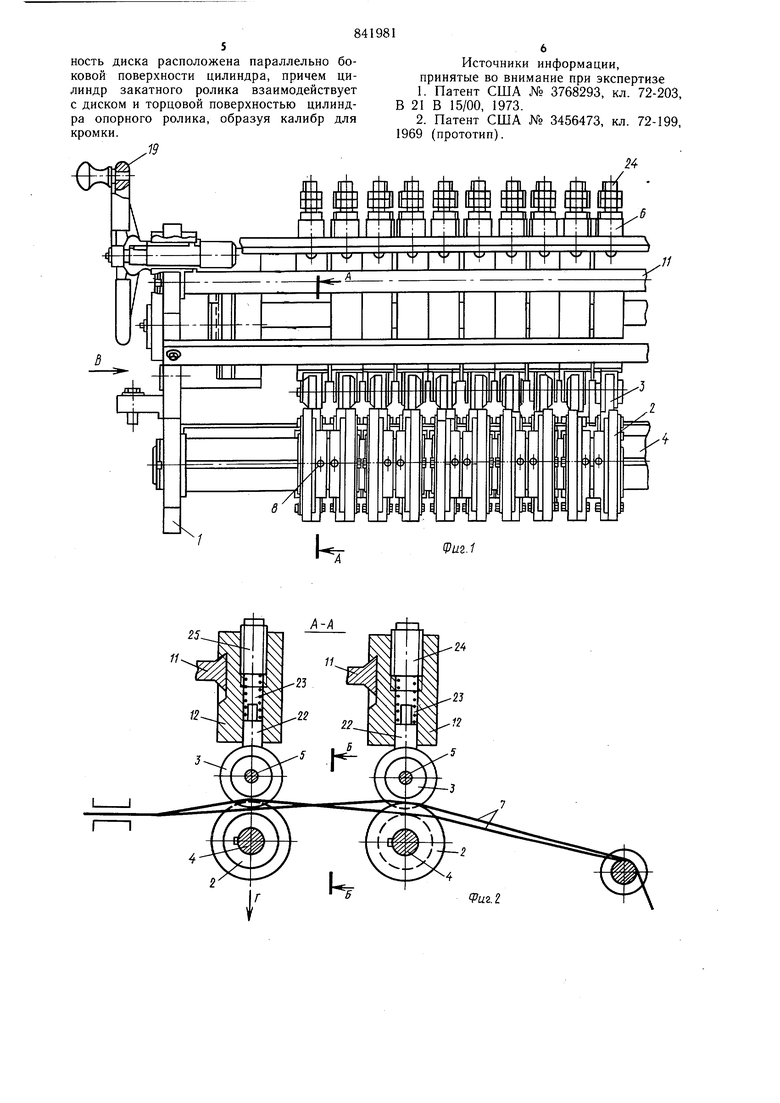

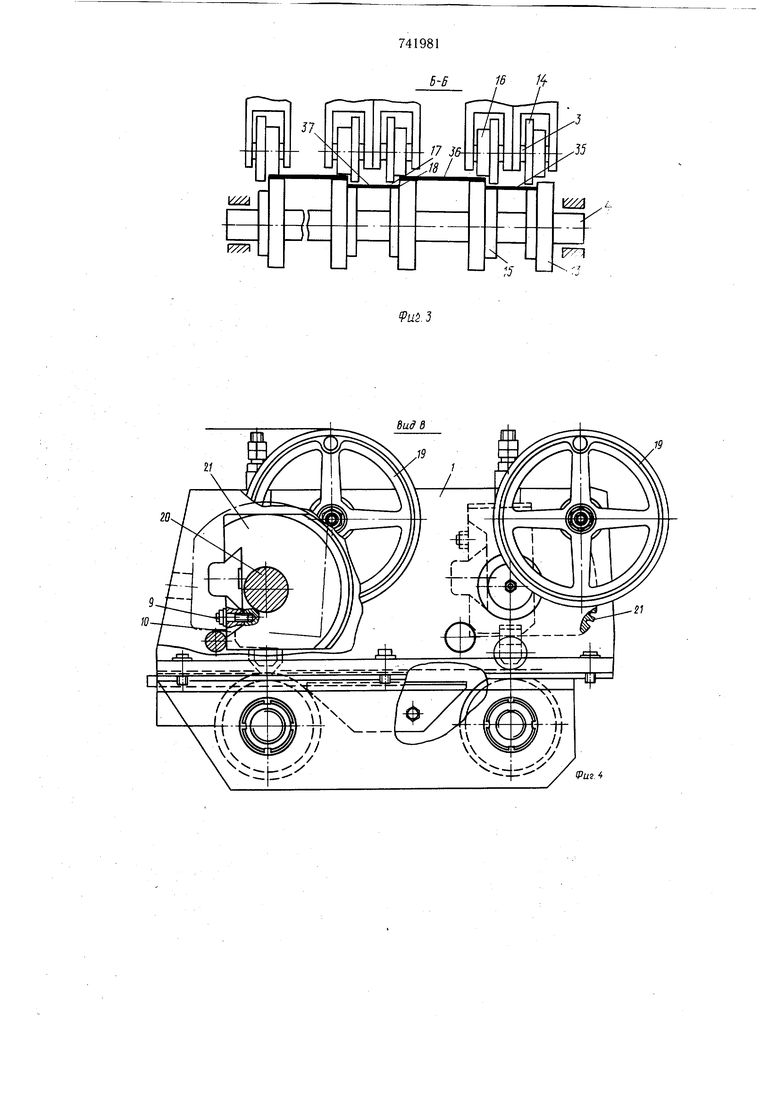

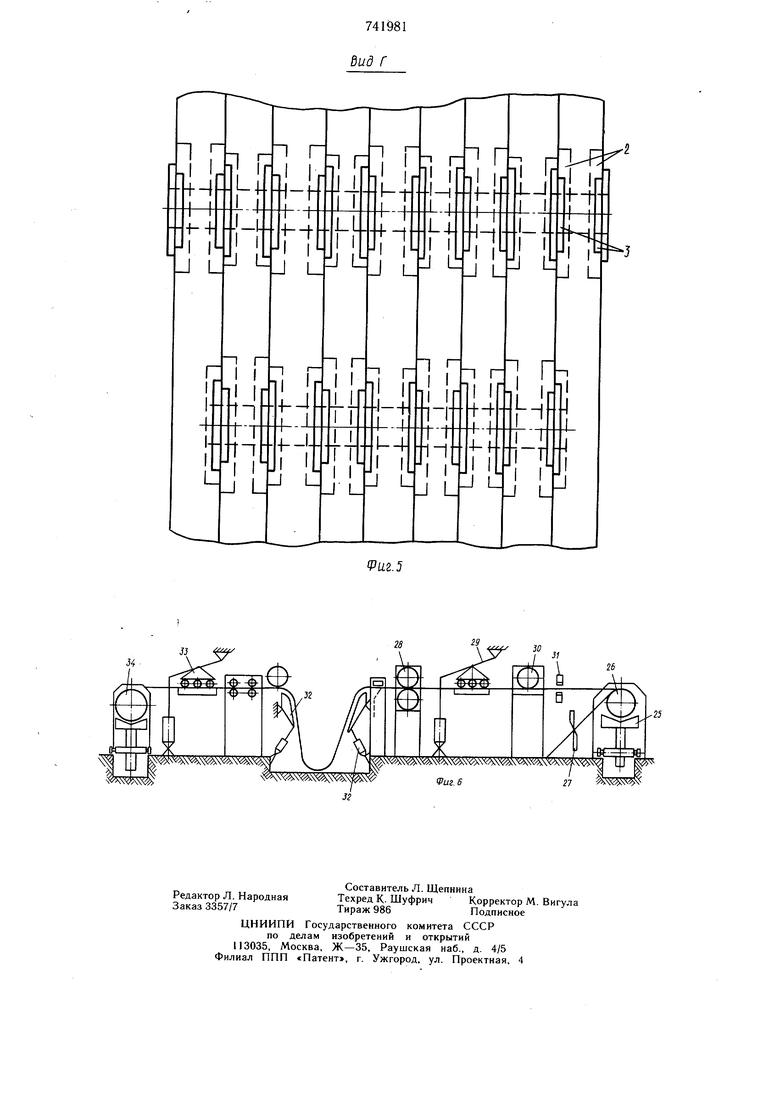

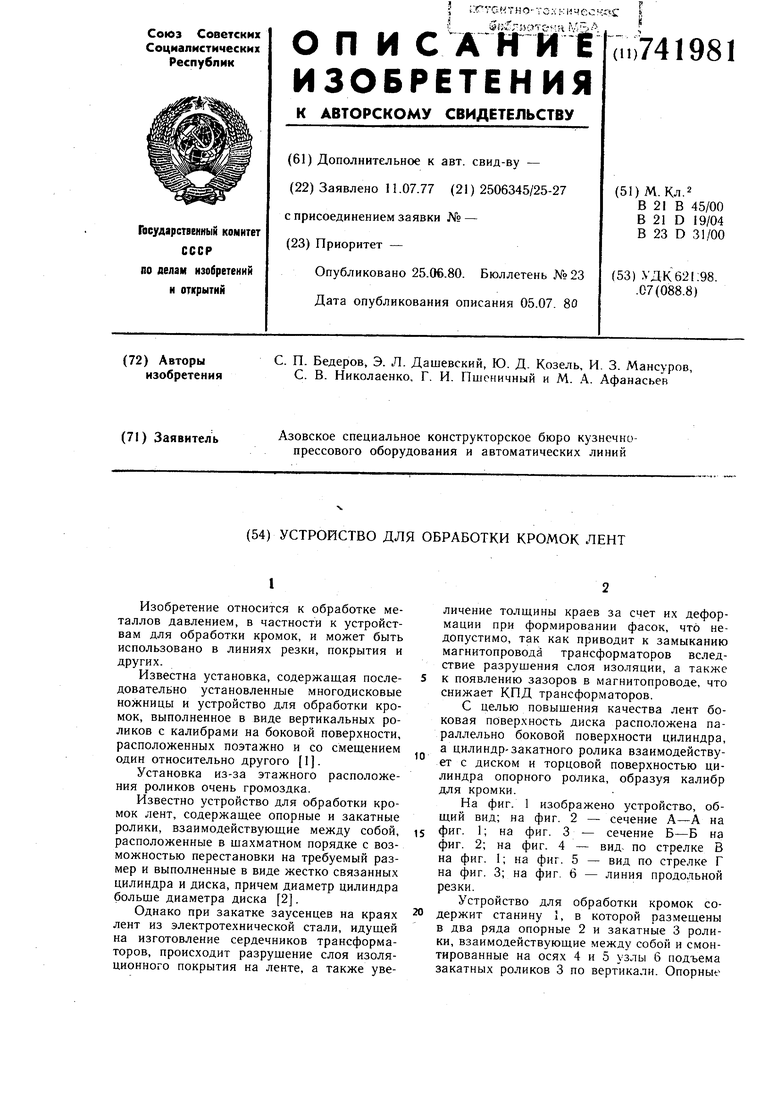

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на 5 фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - вид- по стрелке В на фиг. 1; на фиг. 5 - вид по стрелке Г на фиг. 3; на фиг. 6 - линия продольной резки.

Устройство для обработки кромок со20держит станину 1, в которой размещены в два ряда опорные 2 и закатные 3 ролики, взаимодействующие между собой и смонтированные на осях 4 и 5 узлы 6 подъема закатных роликов 3 по вертикали. Опорные

2 и закатные 3 ролики установлены с возможностью перемещения для установки расстояния равного ширине лент 7.

Опорные ролики 2 перемещаются по общей оси 4. Фиксация роликов 2 и 3 после установки их в определенное положение производится винтами 8 и 9. Винт 8 вмнчивается в ступицы опорных роликов 2 и входит в продольный паз, выполненный на оси 4. Винт 9 пропущен через клин 10, взаимодействующий с поперечиной 11 и корпусом 12. Опорные 2 и закатные 3 ролики ступенчатые и состоят соответственно из цилиндров 13 и 14 и дисков 15 и 16, жестко связаннь1х между собой и имеющих параллельно расположенные боковые поверхности. Цилиндры 13 и 14 имеют диаметр больще диаметра дисков 15 и 16. Цилиндр 14 закатного 3 ролика взаимодействует с диском 15 и торцовой поверхностью цилиндра 13, образуя калибр17 для кромки 18. Взаимодействующие пары роликов размещены в щахматном порядке (см. фиг. 5). .

Узел подъема 6 закатных роликов выполнен в виде маховичка 19, кинематически связанного с сидящими на оси 20 зубчатыми секторами 21, несущими поперечину 11, на которой установлены корпуса 12 с закатными роликами 3. Закатные ролики 3 установлены на осях 5, смонтированных в ползущках 22, которые размещены в корпусах 12 и подпружинены пружинами 23 к нажимным винтам 24, служащим для регулировки усилия закатки. Подъем закатных роликов 3 осуществляется при вращении маховичка 19, от которого вращение через щестерню передается зубчатым секторам 21. В результате отклонения зубчатых секторов 21 при вращении маховичка 19 происходит подъем закатных роликов 3.

Устройство для обработки кромок может устанавливаться в линии продольной резки рулонного материала, содержащей загрузочную тележку 25, расположенную перед разматывающим устройством 26, на барабан которого устанавливается рулон электротехнической стали. За разматывающим устройством 26 установлены ножницы 27, предназначенные для обрезки конца ленты, что необходимо для заправки ленты в многодисковые ножницы 28.

Между разматывающим устройством 26 и многодисковыми ножницами 28 установлено устройство 29 для создания натяжения ленты перед ножницами 28, снабженное счетчиком метража 30 и фотоэлементом 31, следящей электрогидравлической системой (на чертеже не показана), стабилизирующей положение материала при намотке.

В линии предусмотрен петлеобразователь 32, за которым расположено натяжное устройство 33, служащее для создания натяжения полос перед наматывающим устройством 34. Устройство для обработки кромок лент может быть установлено в линии

непосредственно за многодисковыми ножницами 28 или преобразователем 32. На фиг. 6,устройство для обработки кромок установлено за петлеобразователем 32. Линия работает следующим образом.

Перед началом работы линии производится настройка устройства для обработки кромок на определенную щирину разрезаемых лент. Для этого корпуса 12, несущие закатные ролики 3, переставляются на поперечинах 11, а опорные ролики 2 - на

осях 4 в направлении, перпендикулярном к направлению перемещения лент. После перестановки указанных роликов и фиксации их в требуемомположении на обоих рядах набора образуются пары закатных и опорных

роликов 3 и 2, сдвинутых а плане один относительно другого так, что каждая пара закатных и опорных роликов 3 и 2 первого ряда набора находится между двумя парами закатных и опорных роликов второго ряда.

При включении линии многодисковые ножницы распускают рулонный материал, например, на девять лент, края которых проходят через соответствующие пары закатных и опорных роликов 3 и 2.

Закатка заусенцев на кромках первой ленты 35 (см. фиг. 3) производится закатными и опорными роликами 3 и 2 второго ряда, причем лента проходит на второй ряд набора, опираясь на ступени диска опорных роликов 2 первого ряда.

Закатка заусенцев на кромках смежной ленты 36, производится закатными и опорными роликами 3 и 2 первого ряда, закатка заусенцев на ленте 37 - закатными и опорными роликами 3 и 2 второго ряда набора, опираясь на ступени меньщего диаметра опорных роликов 2. Для следующих лент порядок закатки заусенцев повторяется. После закатки заусенцев ленты наматываются на наматывающее устройство.

Таким образом, предложенное техническое рещение обеспечивает повыщение качества лент за счет закатки заусенцев на их краях, а также снижает трудоемкость обслуживания линии.

Экономический эффект от внедрения лиНИИ составит примерно 31 тыс. руб в год.

Формула изобретения

Устройство для обработки кромок лент, преимущественно электротехнической стали, содержащее опорные и закатные ролики, взаимодействующие между собой, расположенные в щахматном порядке с возможностью перестановки на требуемый размер

и выполненные каждый в виде жестко связанных между собой цилиндра и диска, причем диаметр цилиндра больше диаметра диска, отличающееся тем, что, с целью повыщения качества лент, боковая поверхность диска расположена параллельно боковой поверхности цилиндра, причем цилиндр закатного ролика взаимодействует с диском и торцовой поверхностью цилиндра опорного ролика, образуя калибр для кромки. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3768293, кл. 72-203 В 21 В 15/00, 1973. 2.Патент США № 3456473, кл. 72-199, 1969 (прототип).

Вид Г

Авторы

Даты

1980-06-25—Публикация

1977-07-11—Подача