Изобретение относится к области машиностроения, в конкретно к автоматической линии для изготовления стальных сварных полых изделий с кольцевыми зига- ми типа барабанов.

Известна автоматическая линия для изготовления стальных сварных полых изделий с кольцевыйи зигйми, содержащая смонтированные на основании накопитель листов, устройства ДлЙ подготовки кромки под сварку, формирований обечайки и сварки продольного шва, а также установленные на рабочих позициях вдоль транспортирующего устройства единицы, оборудования для формовки зигов на обечайке, обработки ее горцев и соединения с днищем.

Недостатком этой линии является низкая производительность за счет потерь времени при передаче обечайки с одной единицы оборудования на другую и на установке ее на рабочей позиции.

Цель изобретения - повышение производительности за счет сокращения межопе- рациониого времени.

Поставленная цель достигается тем, что единицы оборудования жестко закреплены на основании, транспортирующее устройство выполнено в виде установленных под углом к основанию двух балок, расстояние между которыми по длине выполнено переменным с возможностью ограничения осевых перемещений обечайки с зигами между единицами оборудования и имеет приводные упоры на рабочих позициях, смещенных по вертикали относительно друг друга в соответствии с углом наклона балок, при этом упоры выполнены в биде закрепленных на балках двуплечих рычагов, одно плечо которых взаимодействует с рычажной системой, связанной с силовым цилиндром.

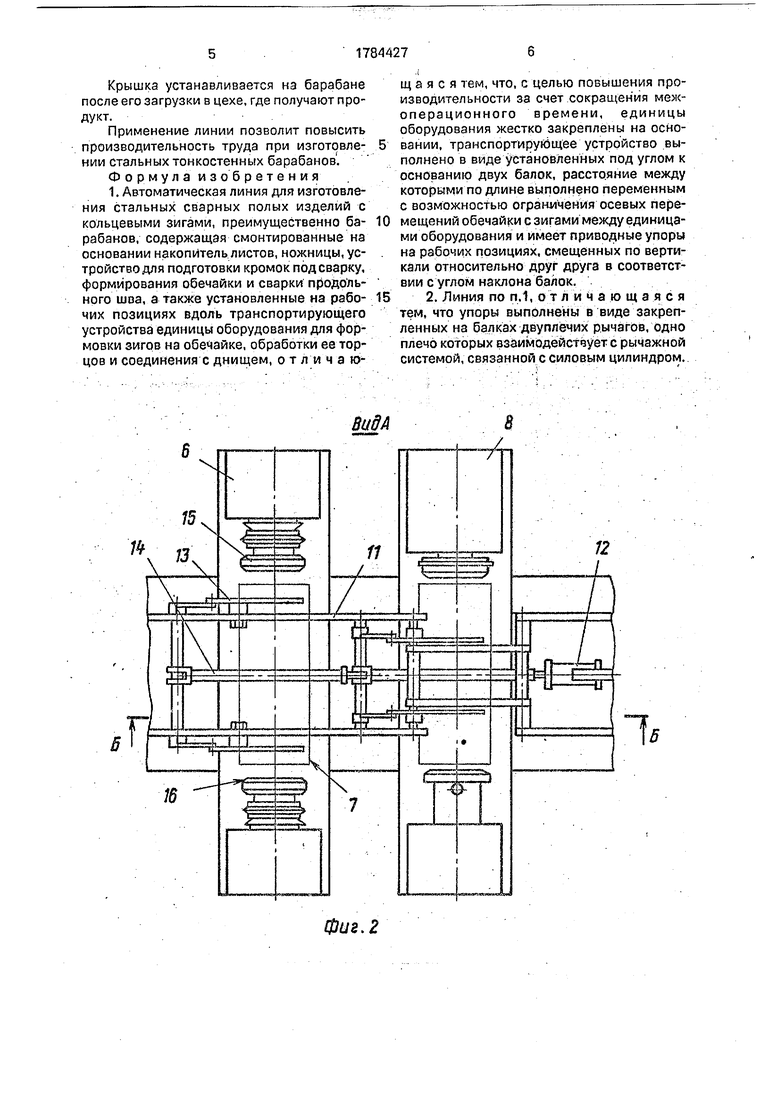

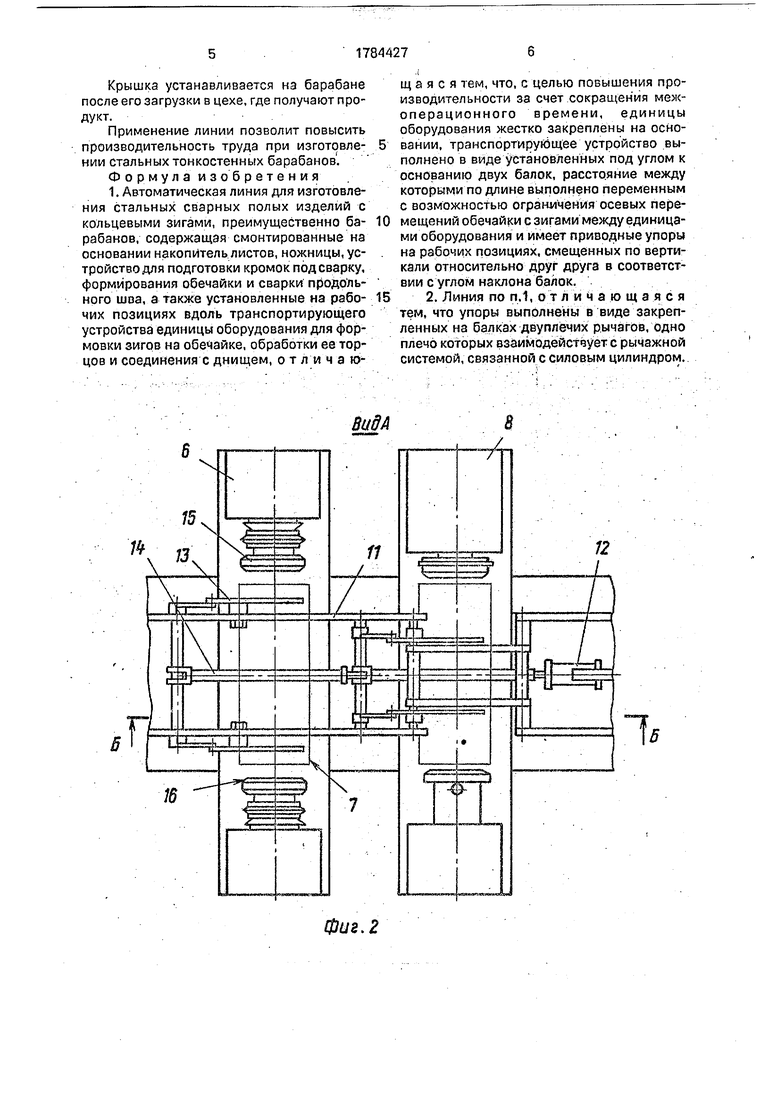

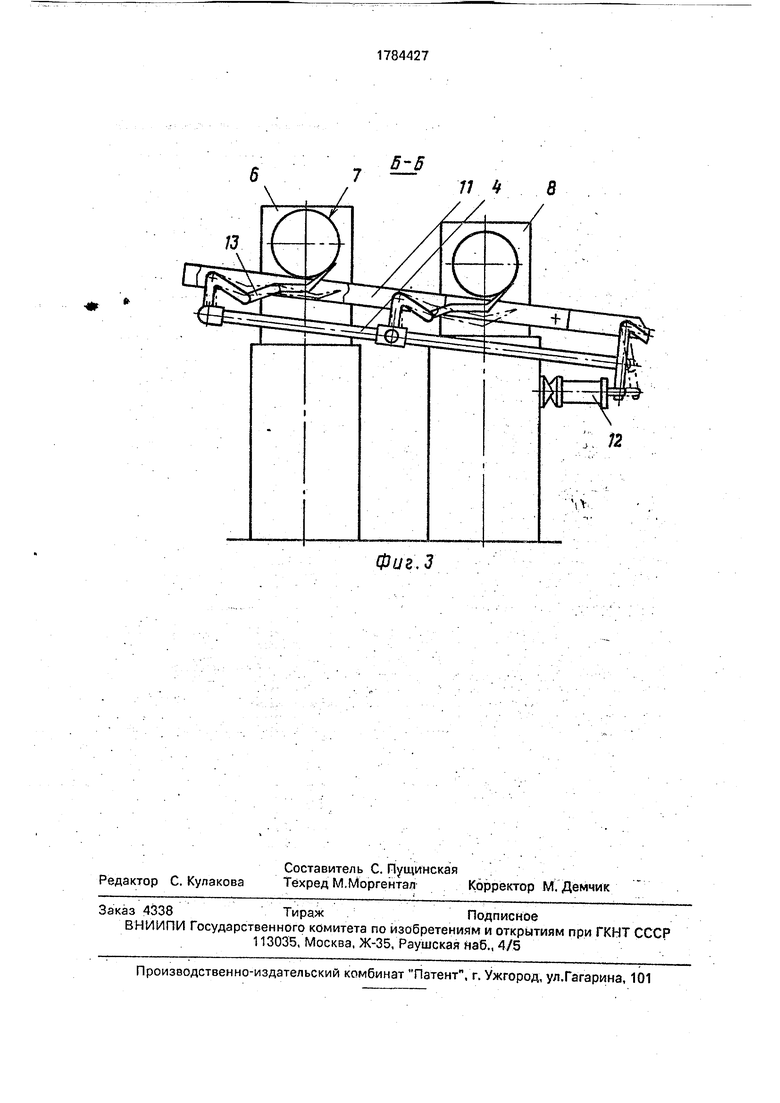

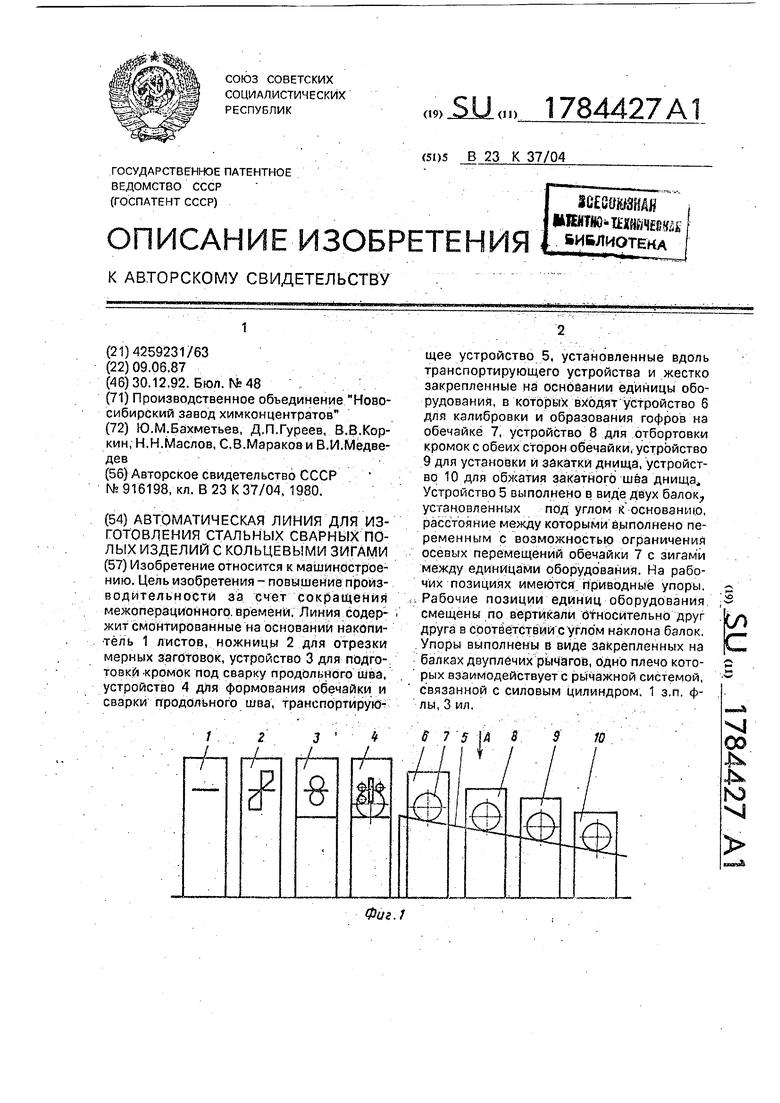

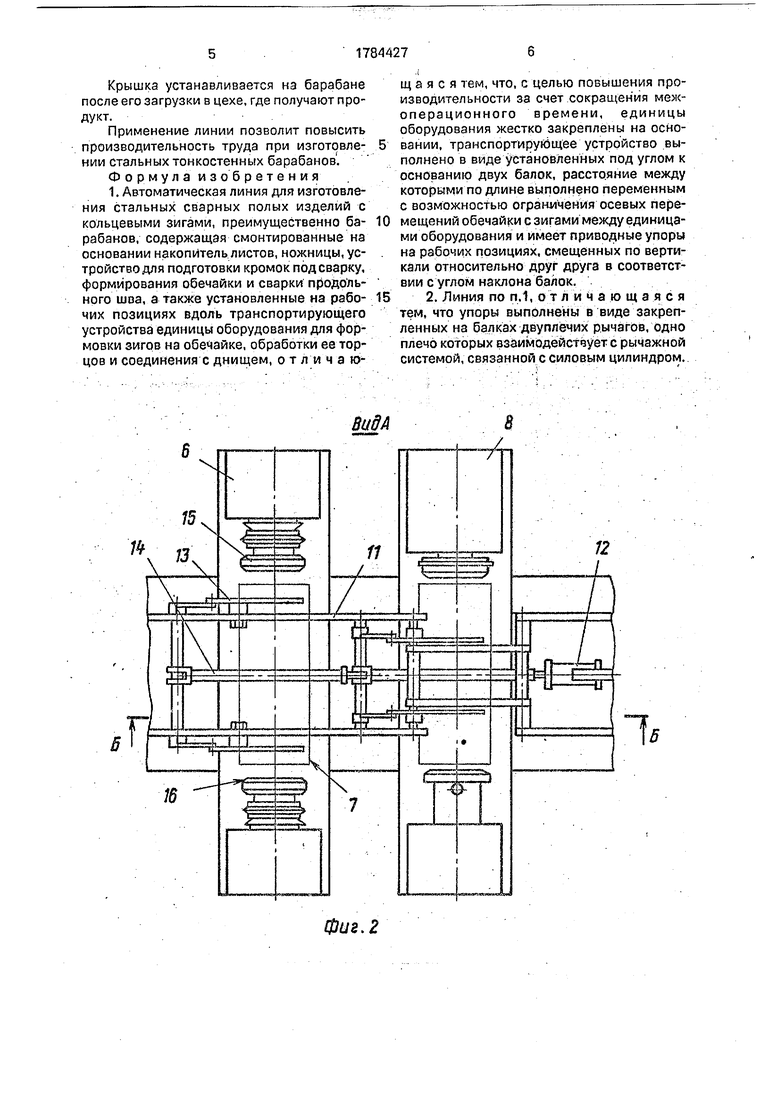

На фиг. 1 показана предлагаемая линия, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Автоматическая линия для изготовления стальных барабанов содержит смонтированные на основании накопитель 1 листов, ножницы 2 для отрезки мерных заготовок, устройство 3 для подготовки кромок под сварку продольного шва, устройство 4 для формования обечайки и сварки продольного шва, транспортирующее устройство 5, несущая поверхность которого выполнена шириной меньше длины обечайки, установленные на рабочих позициях вдоль транспортирующего устройства 5 единицы оборудования, которые смещены относительно д$уг друга по вертикали и жестко закреплены на основании. Несущая поверхность транспортирующего устройства 5 установлена под углом к основанию, а

смещение единиц оборудования по вертикали соответствует углу наклона несущей поверхности транспортирующего устройства 5. В состав единиц оборудования, установленных на рабочих позициях вдоль транспортирующего устройства 5, входят: устройство б для калибровки и образования двух гофров на обечайке 7; устройство 8 для отбортовки кромок с обеих сторон обечайки

7; устройство 9 для установки и закатки днища; устройство 10 для обжатия закатного шва низа. Несущая поверхность транспортирующего устройства 5 выполнена в виде балок 11, а устройство 5 снабжено силовым

цилиндром 2 и на рабочих позициях упорами 13, выполненными в виде двуплечих рычагов, одно плечо которых взаимодействует с обечайкой 7, а второе - с силовым цилиндром 12 посредством рычажной системы 14.

Рабочие органы 15 единиц оборудования снабжены направляющими элементами в виде усеченного конуса 16. Расстояние между балками 11 выполнено переменным с возможностью ограничения осевых перемещений обечайки 7 с зигами между единицами оборудования.

Линия работает следующим образом. Стальной лист из накопителя 1 пбдзется

на ножницы 2, где отрезается мерная заготовка, которая подается в устройство 3 для подготовки кромок под сварку путем снятия фасок с кромок. Затем заготовка подается в устройство 4, где из заготовки формируется

обечайка и выполняется сварка продольного шва. После этого обечайка 7 подается на транспортирующее устройство 5 и по балкам 11 самонакатыванием поступает на рабочую позицию устройства 6 для

калибровки и образования гофров, где и фиксируется упорами 13. При этом подается команда и рабочие органы 15 входят во взаимодействие с обечайкой 7 центрирующими усеченными конусами 16, одновременно

центрируя обечайку 7 и приподнимая ее над балками 11, После калибровки и образования гофров рабочие органы 15 выходят из обечайки и она оказывается на балках 11. После включения силового цилиндра 12, посредством рычажной системы 14, упоры 13 опускаются и обечайка 7 самонакатыванием поступает на следующую рабочую позицию устройства 8, где вновь фиксируется упорами 13, а ее место занимает новая обечайка

7. На устройстве 8 выполняются отбортовки с обеих сторон обечайки 7 под установку крышки и под установку и закатку днища. Установка и закатка днища проводится на устройстве 9, а на устройстве 10 проводится обжатие закатного шва днища.

Крышка устанавливается на барабане после его загрузки в цехе, где получают продукт.

Применение линии позволит повысить производительность труда при изготовлении стальных тонкостенных барабанов.

Формула изобретения

1. Автоматическая линия для изготовления стальных сварных полых изделий с кольцевыми зигами, преимущественно барабанов, содержащая смонтированные на основании накопитель листов, ножницы, устройство для подготовки кромок под сварку, формирования обечайки и сварки продольного шоа, а также установленные на рабочих позициях вдоль транспортирующего устройства единицы оборудования для формовки зигов на обечайке, обработки ее торцов и соединения с днищем, отличающаяся тем, что, с целью повышения производительности за счет сокращения межоперационного времени, единицы оборудования жестко закреплены на основании, транспортирующее устройство выполнено в виде установленных под углом к основанию двух балок, расстояние между которыми по длине выполнено переменным с возможностью ограничения осевых перемещений обечайки с зигами между единицами оборудования и имеет приводные упоры на рабочих позициях, смещенных по вертикали относительно друг друга в соответствии с углом наклона балок.

2. Линия по п.1, отличающаяся тем, что упоры выполнены в виде закрепленных на балках двуплечих рычагов, одно плечо которых взаимодействует с рычажной системой, связанной с силовым цилиндром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

| МНОГОСЕКЦИОННАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2001 |

|

RU2241622C2 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для сборки под сварку и сварки продольных швов балок коробчатого сечения | 1983 |

|

SU1165547A1 |

| Установка для сварки цилиндрических изделий | 1984 |

|

SU1479254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

Изобретение относится к машиностроению. Цель изобретения - повышение производительности за счет сокращения межоперационного времени. Линия содержит смонтированные на основании накопитель 1 листов, ножницы 2 для отрезки мерных заготовок, устройство 3 для подготовки кромок под сварку продольного шва, устройство 4 для формования обечайки и сварки продольного шва, транспортирую/ щее устройство 5, установленные вдоль транспортирующего устройства и жестко закрепленные на основании единицы оборудования, в которых входят устройство 6 для калибровки и образования гофров на обечайке 7, устройство 8 для отбортовш кромок с обеих сторон обечайки, устройство 9 для установки и закатки днища, устройство 10 для обжатия закатного шва днища Устройство 5 выполнено в виде двух балок., установленных под углом к основанию, расстояние между которыми выполнено переменным с возможностью ограничения осевых перемещений обечайки 7 с зигами между единицами оборудования. На рабочих позициях имеются приводные упоры. Рабочие позиции единиц оборудования смещены по вертикали Относительно друг друга в соответствии с углом наклона балок. Упоры выполнены в виде закрепленных на балках двуплечих рычагов, одно плечо которых взаимодействует с рычажной системой, связанной с силовым цилиндром. 1 з.п. ф- лы, 3 ил. (Л С xj 00 4 Ј ГО ч

П

Фиг. 2

ВидА

+

Б-Б

Фиг.З

| Авторское свидетельство СССР № 916198, кл, В 23 К 37/04, 1980. |

Авторы

Даты

1992-12-30—Публикация

1987-06-09—Подача