(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1096300A1 |

| Износостойкий чугун | 1976 |

|

SU587170A1 |

| Чугун | 1975 |

|

SU511378A1 |

| Чугун | 1981 |

|

SU1025751A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ИЗНОСОКОРРОЗИОННО-СТОЙКИЙ ЧУГУН | 1993 |

|

RU2042729C1 |

Изобретение относится к области метуллургии, в частности к чугунам, используемым для изготовления износостойких отбеленных деталей, например быстроизнашивающихся сменных деталей метзшлургического и горно-руд ного оборудования. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является чугун 1 сле дующего химического состава, вес.%: Углерод2,2-3,4 Хром5,0-6,5 Кремний2,8-3,5 Алюминий 1,0-1,5 Марганец 0,6-2,0 ЖелезоОстальное В качестве примесей чугун содержит серу до 0,2 вес.% и фосфор до 0,15 вес.%. Сплав этот представляет собой до эвтектический чугун, структура кото рого в отбеленном (ускоренно охлажд ном) слое отливки характеризуется эвтектикой на базе гексагонального карбида хрома - (Сг, Ре)-,Сз,а в сером (медленно охлажденном) слое - н личие аустенито-графитовой эвт ектик и имеет следующие механические хара теристики-в литом состоянии: Предел прочности при растяжении 2 37-39 кгс/мм ,, отбеленного слоя Ударная вязкость 0,2 кгс М/мм ; отбеленного слоя Твердость отбеленного слоя на глубине 10 мм от по410-520 НВ; верхности Твердость серой 320-370 НВ. эоны Недостатками такого сплава являются низкая тввЕздость и износ.остойкость отбеленного слоя в отливках, растянутая переходная зона, наличие большого количества карбидов в медлеицр охлаженных (серых) частях отбеленной отливки (например, шейках и сердцевине крупных прокатных валков) и, как следствие этого, высокая твердость в названных участках отливки, вызывающая их поломки. Цель изобретения - уменьшение твердости в медленно охлаждаемых частях отливки и увеличение твердости и износостойкости в быстро охлаждаеNUDC частях отливки. Это достигается тем, что чугун, содержащий углерод« кремний, марганец, хром, алюминий, и железо, дополнительно содержит молибден, ванадий, медь, никель, церий и кальций при следующем соотношении компонентов, вес.%:

Углерод1,8 -3,6

Кремний3,0-3,5

Марганец0,2 -5,0

Хром3,5 -4,9

Алюминий0,01-0,8

Молибден0,01-1,2 . Ванадий 0,01-0,5 Медь0,1 1,8

Никель0,1-0,5 Церий0,01-0,3

Кальцгй 0,01-0,3

ЖелезоОстальное.

В каче,стве примесей чугун содержит серу в количестве 0,05-0,1 вес.% и фосфор 0,03-0,1 вес.%.

Указанные концентрационные интервалы компонентов выбраны ввиду следующего.

Углерод - минимальная (1,8%) концентрация выбрана таким образом, чтобы при любом соотнсмиении остальных компонентов, при скорости затвердевания, равной 0,2°С/с, обеспесить образование серой зоны отливки с аустенито-графитовой эвтектикой, обладающей пониженной твердостью; макси-. мальная (3,6%) - должна обеспечивать наиболее высокую износостойкость .рабочей (отбеленной) части отливки.

Хром - минимальная (3,5%) концентрация обеспечивает образование эвтектики на базе гексагонального карбида хрома в отбеленной части отливки при минимальной (1,8%) концентрации углерода, а максимальная (4,9%) концентрация хрома обеспечивает то ж при максимальной (3,6%) концентрации углерода в сплаве.

Кремний - в указанных пределах (3,0-3,5%) способствует образованию эвтектики на базе гексагонального карбида хрома в отбеленной части отливки при любых концентрациях углерода, а также способствует образованию аустенито-графитной эвтектики в серой части отливки; разбег в 0,5% между предельными концентрациями выбран для упрощения технологии выплавки сплава.

Алюминий - минимальная концентрация (0,01%) очищает границы зерен сплава при кристаллизации, способствуя равномерности свойств по сечению отбеленной части отливки, а максимальная (0,8%) концентрация усилйвает эффект действия кремния.

Марганец - минимальная (0,2%) концентрация выбрана как обычная технологическая примесь железо-углеродистых сплавов; максимешьная (5,0%) концентрация способствует стабилизации твердого раствора при распгще, обеспечивающего, в. зависимости от условий эксплуатации, более высокую служебную стойкость отбеленных отливок.

Молибден - минимальная (0,01%) концентрация действует таким же образом, как и минимальная (0,01%) концентрация алюминия; максимгшьная (1,2%) концентрация повышает прокаливаемость твердого раствора сплава, увеличивая твердость по глубине отбеленной зоны отливки.

Медь - минимальная (0,1%) концентрация выбрана как технологическая примесь железо-углеродистых сплавов; максимальная (1,8%) концентрация обепечивает легирование твердого раствора,повышая, тем самым, его прочностные свойства.

Никель - в указанных пределах (0,1-0,5%) при повышенном содержании молибдена обеспечивает в отбеленной зоне отливки распад твердого раствора на высокотвердый и износостойкий мартенсит.

Ванадий, церий и кальций - в названных предела оказывают модифицирующее влияние, способствуя измельчению зерен и очищению их границ и, тем самым, повышают вязкость сплава.

Сера и фосфор - в указанных пределах выбраны как обычные технологические примеси железо-углеродистых сплавов.

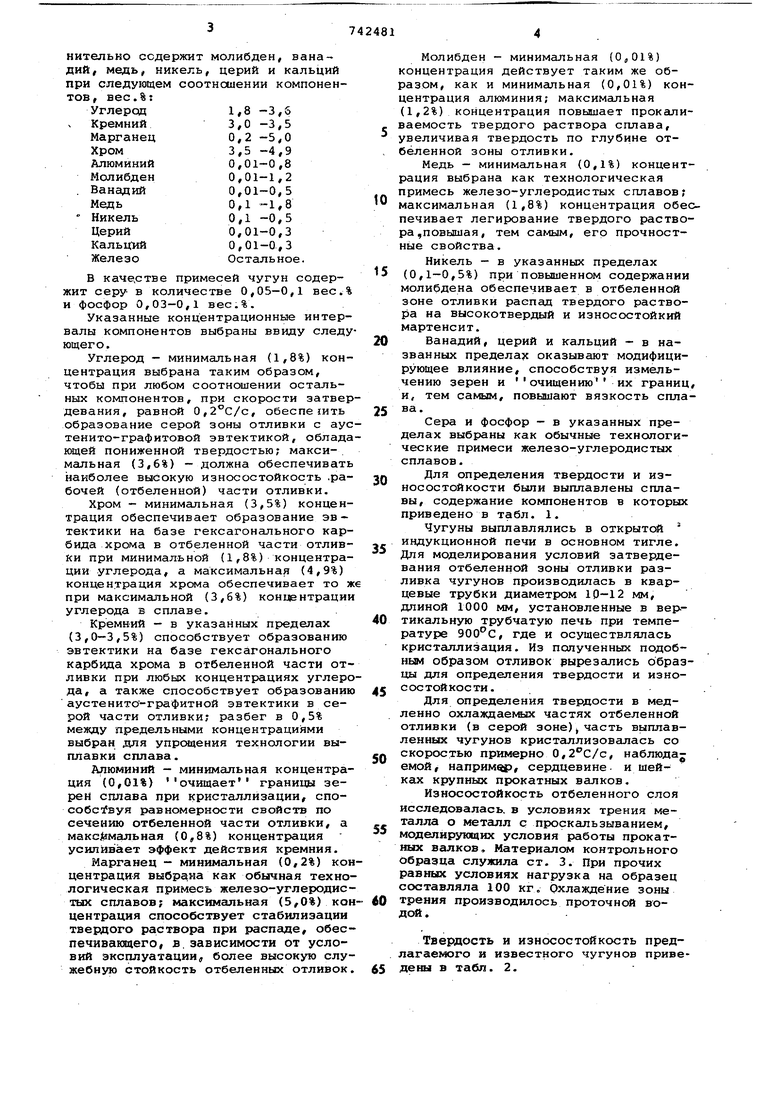

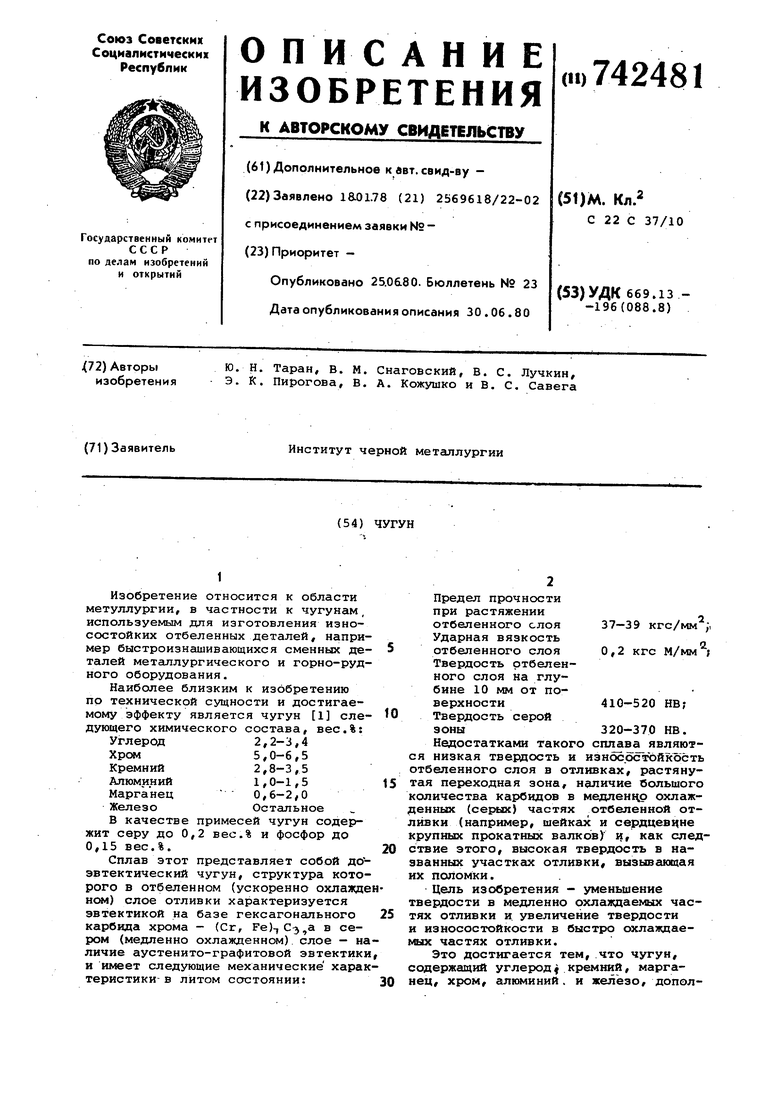

Для определения твердости и износостойкости были выплавлены сплавы, содержание компонентов в которых приведено в табл. 1.

Чугуны выплавлялись в открытой индукционной печи в основном тигле. Для моделирования условий затвердевания отбеленной зоны отливки разливка чугунов производилась в кварцевые трубки диаметром 10-12 мм, длиной 1000 мм, установленные в вер.тикальную трубчатую печь при температуре 900с, где и осуществлялась кристаллизация. Из полученных подобным образом отливок рыЕЮзались образцы для определения твердости и износостойкости.

Для определения твердости в медленно охлаждаегиых частях отбеленной отливки (в серой зоне)часть выплавленных чугунов кристсшлизовалась со скоростью примерно 0,2С/с, наблюда емой, например, сердцевине и шейках крупных прокатных валков.

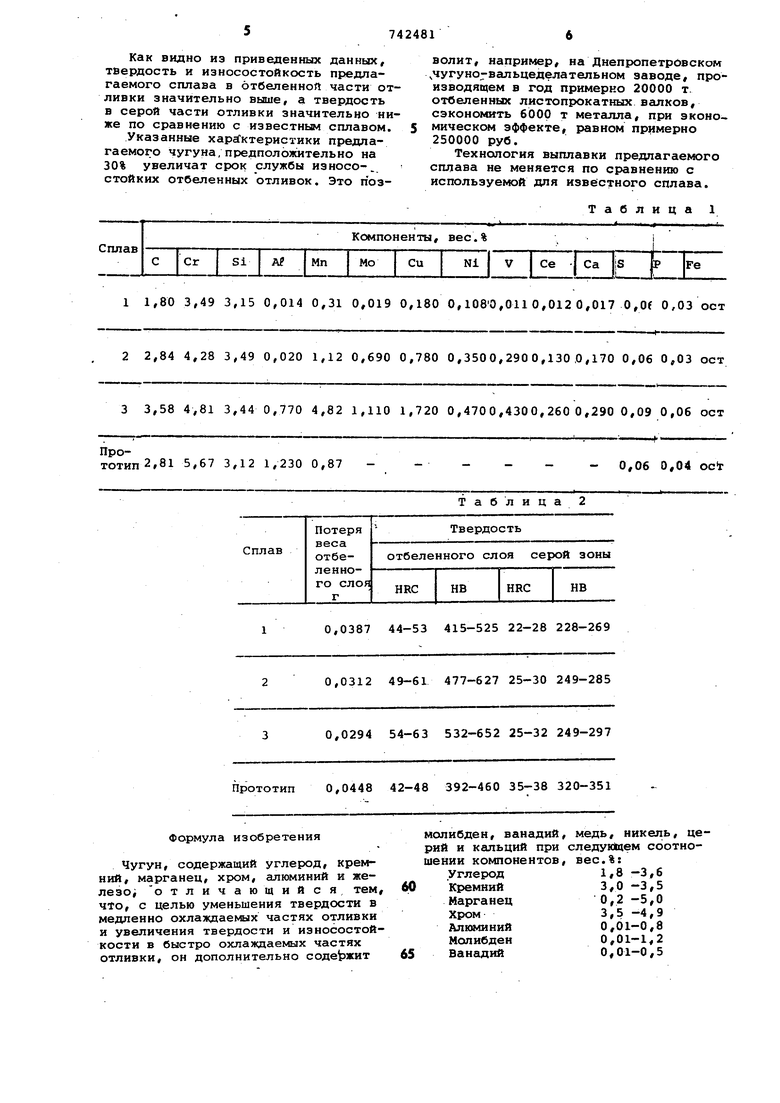

Износостойкость отбеленного слоя исследовалась, в условиях трения металла о металл с проскальзыванием, моделирукхцих условия работы прокатных валков. Материалом контрольного Образца служила ст. 3. При прочих равных условиях нагрузка на образец составляла 100 кг. Охлаждение зоны трения производилось проточной водой .

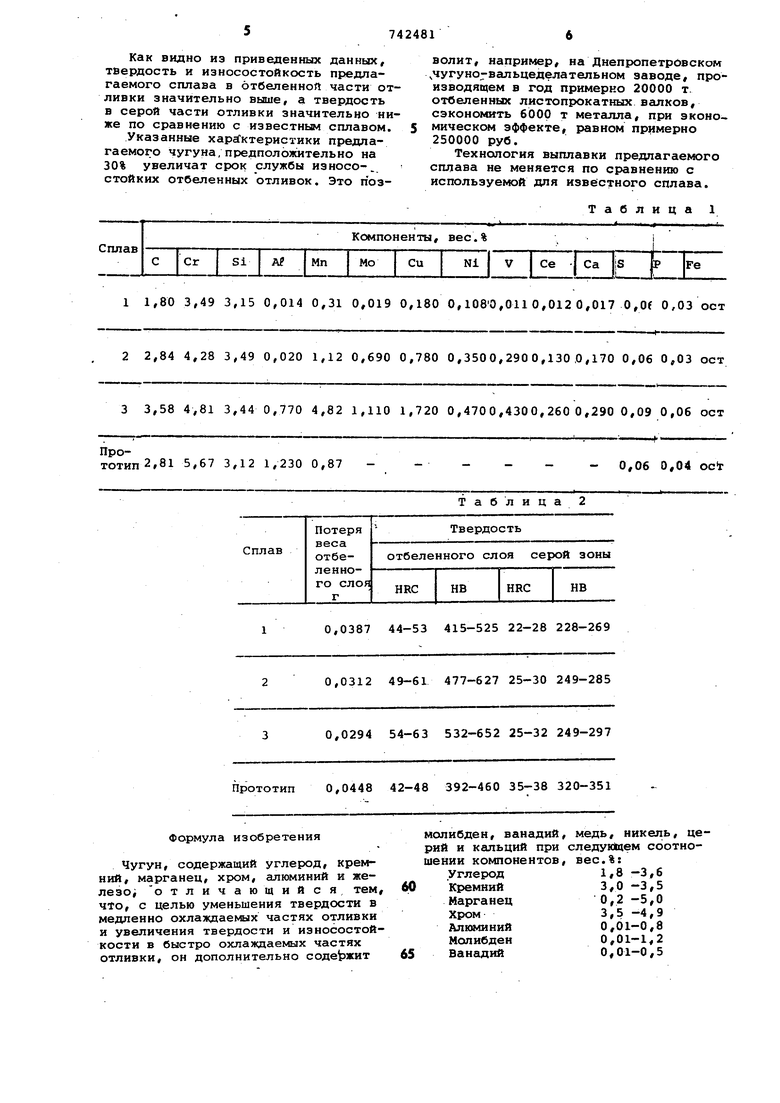

Твердость и износостойкость предлагаемого и известного чугунов приведены в табл. 2.

Как видно из приведенных данных, твердость и износостойкость предлагаемого сплава в отбеленной части отливки значительно выше, а твердость в серой части отливки значительно ниже по сравнению с известным сплавом.

Указанные харгГктеристики предлагаемого чугуна/предположительно на 30% увеличат срок службы износо-. стойких отбеленных отливок. Это поз1 1,80 3,49 3,15 0,014 0,31 0,019 0,180 2 2,84 4,28 3,49 0,020 1,12 0,690 0,780 3 3,58 4,81 3,44 0,770 4,82 1,110 1,720

Прототип 2,81 5,67 3,12 1/230 0,87

0,0387 44-53 415-525 22-28 228-269

0,0312 49-61 477-627 25-30 249-285

0,0294 54-63 532-652 25-32 249-297

Прототип 0,0448 42-48 392-460 35-38 320-351

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, алюминий и железо; отличающийся тем, что, с целью уменьшения твердости в медленно охлаждаемых частях отливки и увеличения твердости и износостойкости в быстро озслаждаемых частях отливки, он дополнительно содержит

волит, например, на Днепропетровском ,чугуно-вальцеделательном заводе, производящем в год примерно 20000 т. отбеленных листопрокатных валков, сэкономить 6000 т метсшла, при эконо мическом эффекте, равном примерно 250000 руб.

Технология выплавки предлагаемого сплава не меняется по сравнению с используемой для известного сплава.

Таблица 1

0,06 0,04 oci:

Таблица 2

молибден, ванадий,медь, никель, церий и кальций при следунзЫем соотноении компонентов,вес.%:

Углерод1 8 -3,6

Кремний3,0 -3,5

Марганец0,2-5,0

Хром3,5-4,9

Алюминий0,01-0,8

Молибден0,01-1,2

Ванадий0,01-0,5 0,1080,011 0,012 0,017 0,0f 0,03 ост 0,3500,2900,130,0,170 0,06 0,03 ост 0,4700,4300,2600,2900,09 0,06 ост ЯЬ0,1 -1,8 Никель0,1 -0,5 Церий0,01-0,3 Кальций0,01-0,3 ЖелезоОстальное 7424818 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 240260, кл. С 22 С 37/06, 1967 (прототип).

Авторы

Даты

1980-06-25—Публикация

1978-01-18—Подача