1

Изобретение относится к области алмазно-электролитической обработки и может быть использовано при внутреннем шлифовании отверстий.

Известны комбинированные инструменты для алмазно-электролитической обработки канала в твердосплавных волоках, состоятие из конического алмазнотч) круга с соосно расположенным на нем алмазным кругам прямого профиля C1J . Обработка ими производится в несколько этапов. На первых этапах производится предварительная обработка, при этом для профилиров ния отверстия волоки, образующая которого представляет ломаную линию, необходим трехкратный поворот планшайбы с волокой

для поочередной обработки входного конуса, калибрующего пояска и выходного конуса.

Затем производится чистовое шлифование, для чего инструмент заменяется на мелкозернистый. Дпя образования радиуоных переходов на смежных участках канала необходимо дополнительно применять

алмазные притиры и ручную обработку, а для удаления основного припуска инструменту, кроме вращения и продольной осцилляции, необходимо сообщать перемещение в направлении, перпендикулярном оси вращения инструмента, что усложняет формирование канала. Кроме того, требуется в процессе обработки чистый контроль раэмеров на участках канапа, изменяющихся в процессе приближения к заданным разме10рам. Все это услояяяет процесс и увеличивает вспомогательное время на обработку.

Цель изобретения - обеспечешге формирования канала с гарантировагшыми разме15рами ее участков и сокрацение времени обработки.

Указанная цель достигается тем, что инструмент, состоящий из хвостовика и рабочей части, содержащей расположенные

20 последовательно вдоль оси вращения абразршные ступени, профилирующая поверхность которых различна по форме и режущим характеристикам, выполнен разъемным

3 .7

по плоскости проходшцей через ось вращения. Образовшшые таким образом две секции посажены на цилиндрические штифты с возможностью поворота вокруг них, а сами штифты жестко закреплены в хвостовике и расположены таким образом,, что IDC оси паршшепьны оси вращения инструмента и смещены относителыго ueiirrpon тяжести секций.

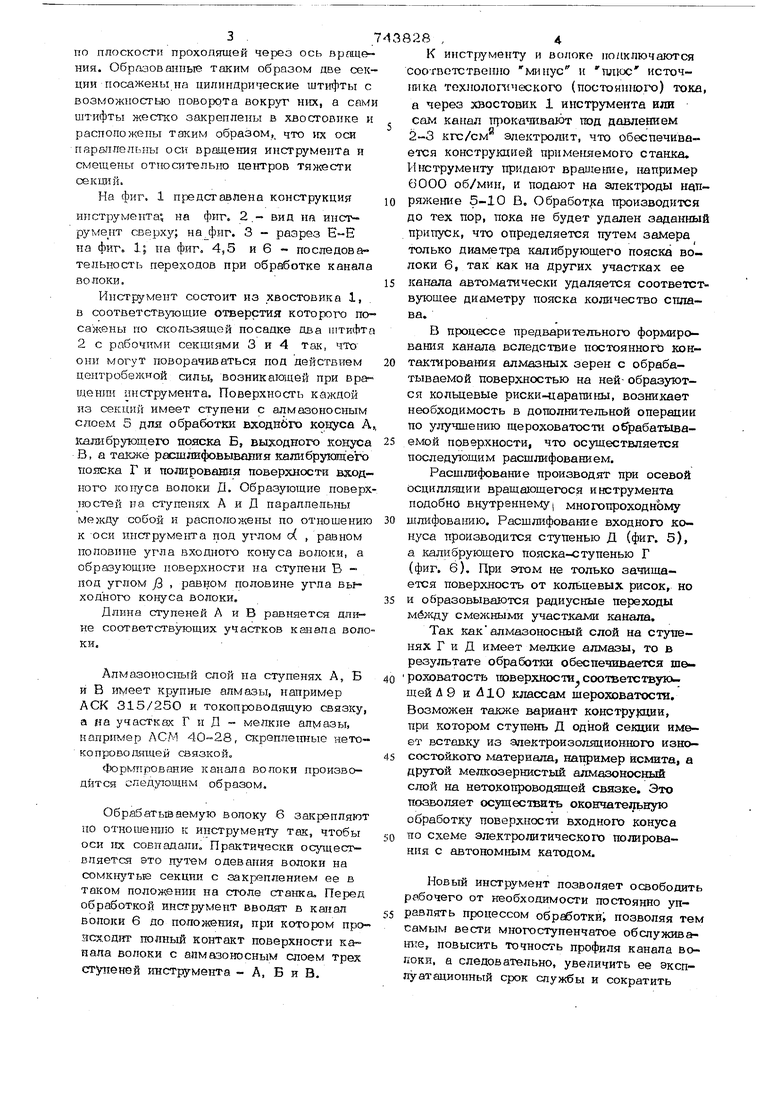

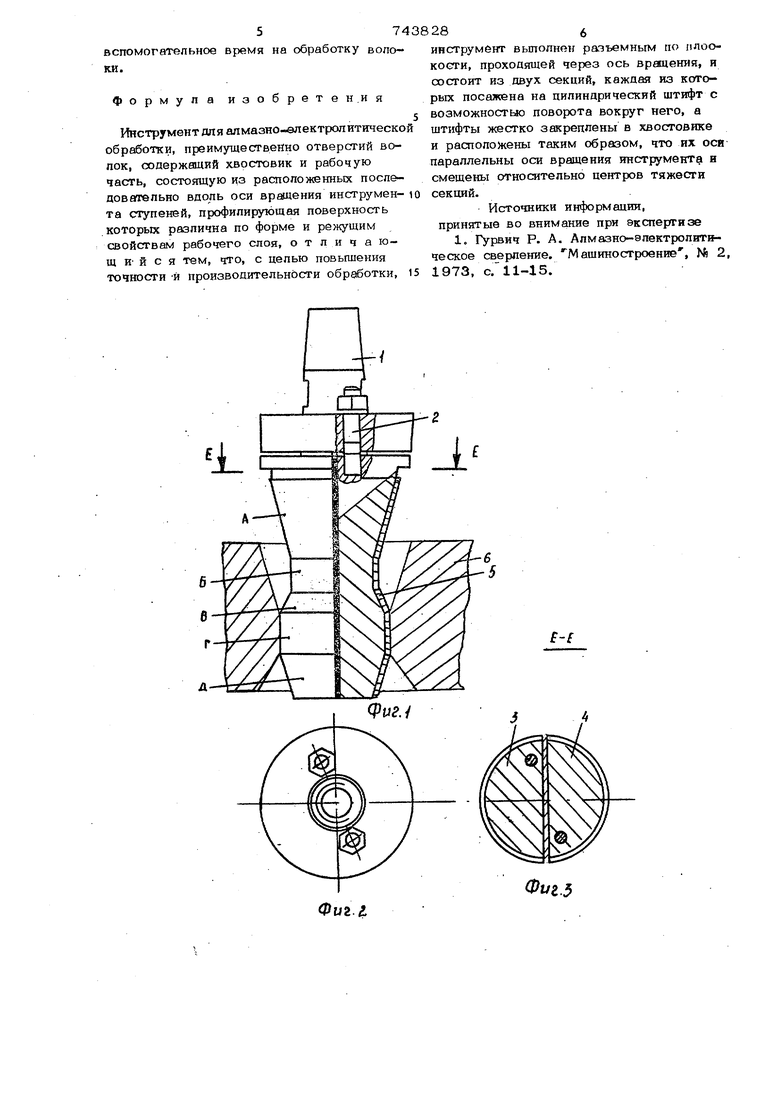

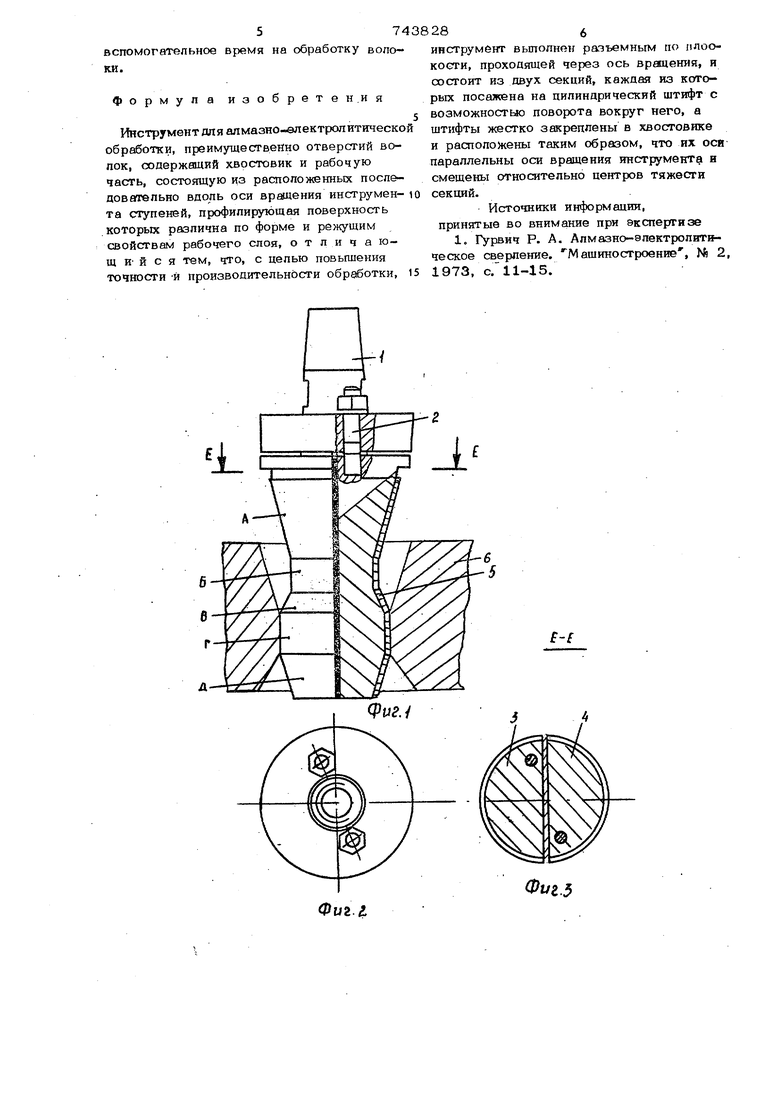

На фиг. 1 п дадсгавлена конструкция

инструмента, на фиг. 2,- вид на инструмент сверху; . 3 - разрез Е-Е на фиг. 1; на фиг. 4,5 и 6 - последовательность переходов при обработке канала волоки.

Инструмент состоит из хвостовика 1, в соответствующие отверстия которого но сажены по скользящей посадке два штифта 2 с рабочими секшгями 3 и 4 так, что они могут новорачиваться под действием центробежной силы, возникающей при аращешш инструмента. Поверхность каждой из секций имеет ступени с алмазоносным споем 5 для обработки входнбго конуса А

Калибрующего пояска Б, выходного конуса В, а гейоке расшпифовывания калибрующего тгояска Г и полирования поверхности входного KOHj-ca волоки Д. Образующие поверхностей на ступенях А и Д параллельны между собой и расположены по отношению к оси инструмента под углом с( , равном половине угла входного конуса волоки, а образующие новерхности на ступени В под углом J3 , равном половине угла въ ходкого конуса волоки.

Длина ступеней А и В равняется длине соответсз-вующих участков канала волоки.

Алмазоносный слой на ступенях А, Б и В HiyfeeT крупные алмазы, например АСК 315/25О и токонроводящую связку, а на участках Г и Д - мелкие алмазы, например АСМ 40-28, скрепленные нето копроводящей связкойо

Формирование канала волоки производится следую.щкм образом.

Обрабатываемую волоку 6 закрепляют по отношению к инструменту так, чтобы оси их совпадали. Практически осуществляется это путем одевания волоки на СОМКЩ1-ТЫ8 секции с закреплением ее в таком положении на столе станка, Перед обработкой инструмент вводят в канал волоки 6 до положения, при котором про ясх.одит полный контакт поверхности канала волоки с алмазоносным слоем трех ступеггой инструмента - А, Б и В.

3828 ,4

К инструменту и волоке но/1ключаются соотвотственно минус и типос источника тохиолошческого (постояи1Ю1 о) тока, а через хйостовик 1 инструмента или сам канал прокачивают тод давлением 2-3 кгс/см электролит, что обеспечивается конструкцией примегшемого станка. Инструменту придают вращение, шпример 6000 об/мин, и подают на электроды нап0 ряжение 5-10 В. Обработка производится до тех пор, пока не будет удален заданный припуск, что определяется путем замера только диаметра калибрующего пояска волоки 6, так как на других участках ее

5 канала автоматически удаляется соответствующее диаметру пояска количество сплава.

В процессе предварительного формирования канала вследствие постоянного кон0 тактирования алмазных зерен с обрабатываемой поверхностью на ней- образуются кольцевые риски-царапины, возникает необходимость в дополнительной операции по улучшению шероховатости обрабатыва5 емой поверхности, что осуществляется последующим расшлифованием.

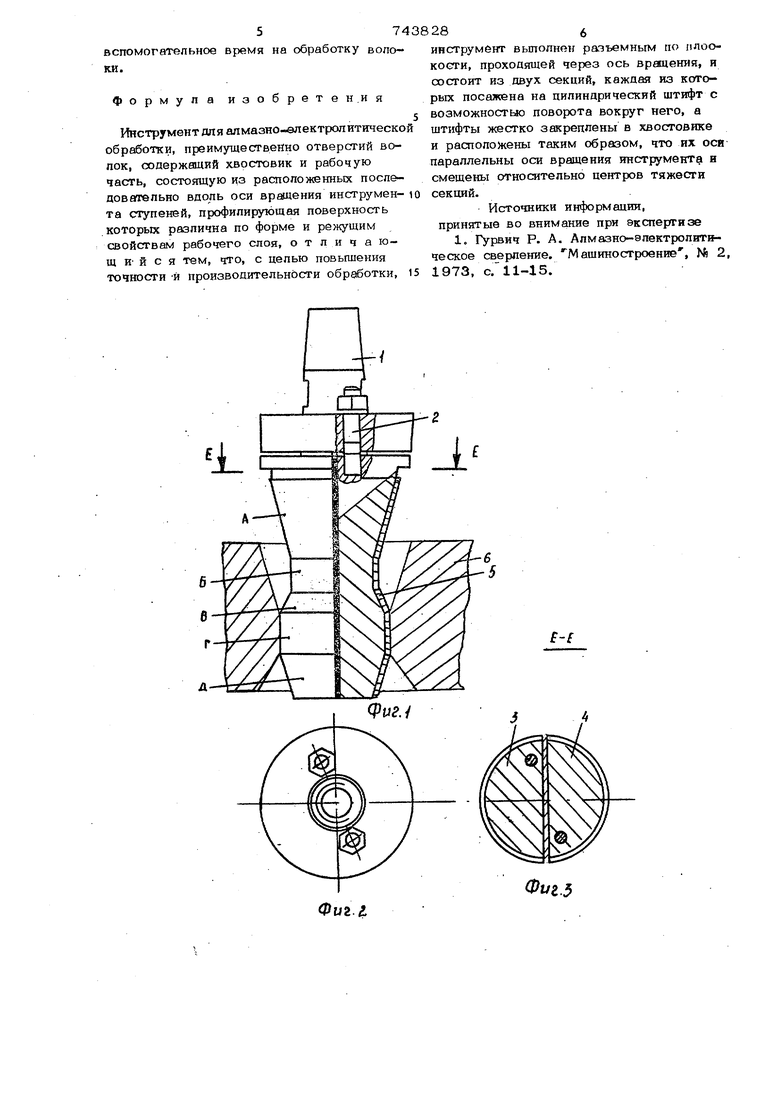

Расшлифование производят при осевой осцилляции вращающегося инструмента подобно внутреннему I многопроходному

0 шлифованию. Расшлифование входного конуса производится ступенью Д (фиг. 5), а калибрующего пояска-с ту пенью Г (фиг. 6). При этом не только зачищается поверхность от кольцевых рисок, но

5 и образовываются радиусные переходы между смежными участками канала.

Так какалмазоносный слой на ступенях Г и Д имеет мелкие алмазы, то в результате обработю обеспечивается ше0 роховатостБ поверхности соответствую.щей Д 9 и 410 классам шероховатости. Возможен также вариант конструкции, при котором ступень Д одной секции имеет вставку из электроизоляционного изно45 состойкого матернала, например нсмита, а другой меягсозернистый алмазоносный слой на нетокопроводящей связке. Это позволяет осуществить окончателрзную обработку поверхности входного конуса

50 ПО схеме электролитического полирования с автономным катодом.

Новый инструмент позволяет освободить рабочего от необходимости постоянно ун55 равлять процессом обработки, позволяя тем самым вести многоступенчатое обслужив ште, повысить точность профиля канала вопоки, а следовательно, увеличить ее эксплуатационный срок службы и сократить

вспомогательное время на обработку вопо ки.

формула изобретен,и я Инструмент для алмазно-алектролитическо

обработки, преимущественно отверстий вопок, содержащий хвостовик и рабочую часть, состоящую из расположенных послецоваггельно вдоль оси врйдения инструмента ступеней, профилирующая поверхность которьк различна по форме и режущим свойствам рабочего слоя, о т л и ч а ющ и- и с я тем, что, с целью повьпиения точности -и производительности обработки,

Фыг.г

инструмент вьшопнен разъемным по плоокости, проходяиюй через ось вращения, и состоит из двух секций, каждая из которых посажена на цилиндрический штифт с возможностьжэ поворота вокруг него, а штифты жестко закреплены в хвостовике и расположены таким образом, что их оси параллельны оси вращения инструмента и смещены относительно центров тяжести секций.

Источники информации, принятые во внимание при экспертизе

1. Гурвич Р. А. Алмазно-9лектропит1ьческое сверление. Мащиностроение, Ng 2 1973, с. 11-15.

Ф1/г.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный инструмент | 1983 |

|

SU1151443A1 |

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| СПОСОБ ОБРАБОТКИ АЛМАЗОВ В БРИЛЛИАНТЫ | 2000 |

|

RU2179509C2 |

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

| Способ профилирования алмазного круга | 1980 |

|

SU939175A1 |

| БУРОВОЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2384689C1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| Алмазный круг для заточки многолезвийных буровых коронок | 1985 |

|

SU1337242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| Устройство для ультразвуковой обработки канала волоки | 1982 |

|

SU1106638A1 |

Авторы

Даты

1980-06-30—Публикация

1977-12-13—Подача