Изобретение относится к механической обработке отверстий волочильного инструмента и может быть использовано в металлургии, машиностроении и в кабельной промышленности.

.Целью изобретения является повышение точности геометрических размеров и снижение себестоимости.

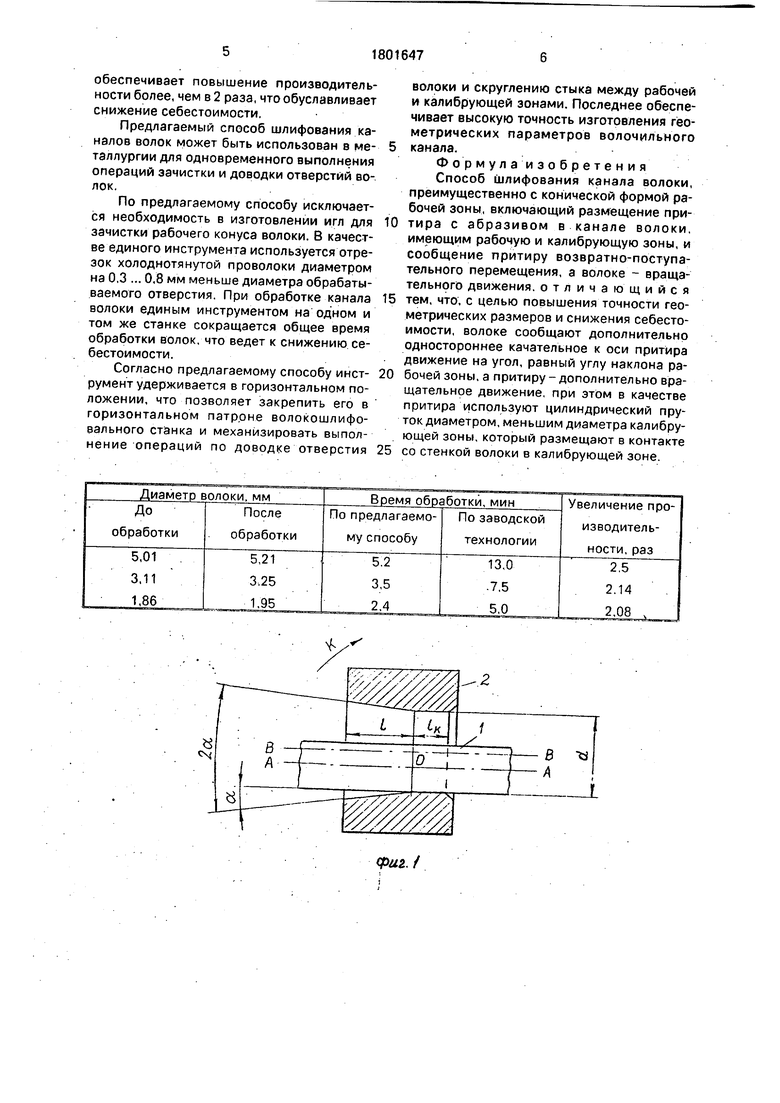

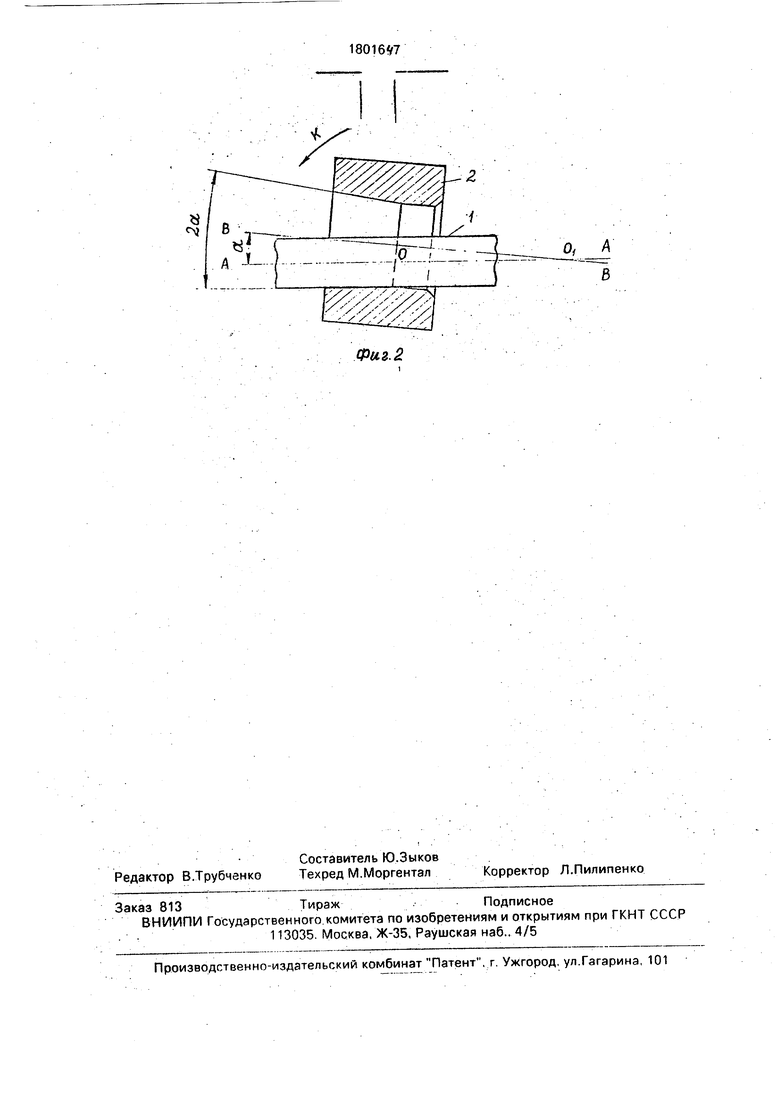

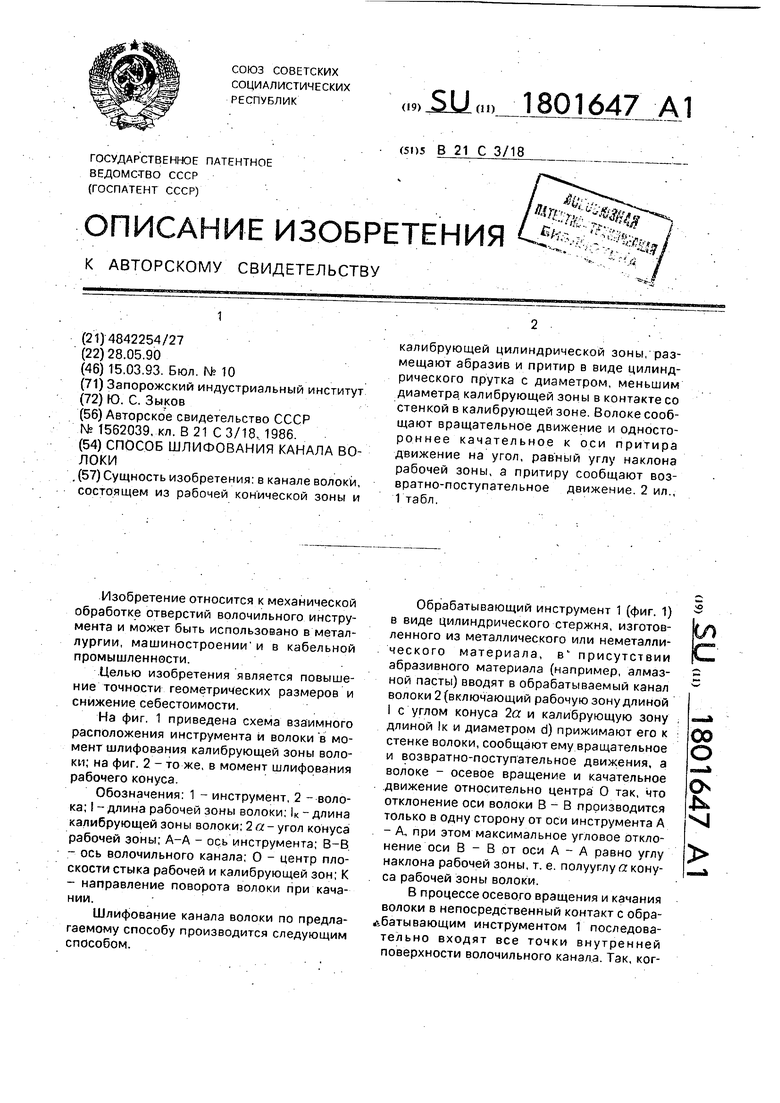

На фиг. 1 приведена схема взаимного расположения инструмента и волоки в момент шлифования калибрующей зоны волоки; на фиг. 2 - то же, в момент шлифования рабочего конуса.

Обозначения: 1 - инструмент, .2 -волока; - длина рабочей зоны волоки; к - длина калибрующей зоны волоки; 2 а- угол конуса рабочей зоны; А-А - ось инструмента; В-В. .- ось волочильного канала; О - центр плоскости стыка рабочей и калибрующей зон; К - направление поворота волоки при качании.

Шлифование канала волоки по предлагаемому способу производится следующим способом.

Обрабатывающий инструмент 1 (фиг. 1) в виде цилиндрического стержня, изготовленного из металлического или неметалли- . ческого материала, в присутствии абразивного материала (например, алмазной пасты)вводят в обрабатываемый канал волоки 2 (включающий рабочую зону длиной I с углом конуса 2а и калибрующую зону ; длиной к и диаметром d) прижимают его к ; стенке волоки, сообщают ему вращательное и возвратно-поступательное движения, а волоке - осевое вращение и качательное .движение относительно центра О так, что отклонение оси волоки В-В производится только в одну сторону от оси инструмента А . - А, при этом максимальное угловое отклонение оси В - В от оси А-А равно углу наклона рабочей зоны, т. е. полууглу а конуса рабочей зоны волоки.

В процессе осевого вращения и качания волоки в непосредственный контакт с обрабатывающим инструментом 1 последовательно входят все точки внутренней поверхности волочильного канала. Так, ког00

о а

4 XI

да оси волоки и инструмента параллельны (фиг. 1) отклонение оси В - В минимально и шлифованию подвергается только поверхность калибрующей зоны, в момент максимального отклонения оси В - В (фиг. 2) - только поверхность рабочего конуса. В промежуточных положениях при качании волоки шлифованию подвергается участок стыка калибрующей зоны с рабочей, при этом за счет сокращения протяженности рабочей и калибрующей зон между ними образуется участок плавного перехода - переходная зона, При дальнейшей обработке шлифованию (одним и тем же цилиндрическим инструментом) последовательно подверга-. ются поверхности рабочей, переходной и калибрующей зон, что позволяет увеличить производительность и снизить себестоимость при шлифовании всех участков рабочего канала волоки. .

Заявляемое условие одностороннего к оси инструмента качательного движения относительно центра плоскости стыка.рабочей и. калибрующей зон объясняется следующим, При заданной геометрии рабочей и калибрующей зон последовательная обработка их поверхностей одним цилиндрическим инструментом возможна только при изменении в процессе качания волоки углового отклонения от оси волоки В - В в одну сторону от оси инструмента А -.А, от минимального (фиг. 1), когда шлифуется поверхность калибрующей зоны, до максимального (фиг. 2), когда обрабатывается поверхность рабочего конуса. При допущении отклонения оси инструмента в другую сторону (например, при.повороте оси В - В волоки относительно центра О (фиг. 1) против часовой стрелки) цилиндрический профиль калибрующей зоны нарушится и е,й будет придаваться форма обратного конуса, при этом снизится точность выполнения геометрических размеров канала волоки.

При качании волоки относительно другой точки (кроме центра О), например, относительно точки От, волоке 2 и инструменту 1 сообщаются дополнительные линейные перемещения, что создает вибрацию и ухудшает условия работы инструмента. При поворотах волоки относительно точки О такие перемещения центра О отсутствуют, а пере- мещения инструмента 1 незначительны, что обеспечивает высокопроизводительную работу инструмента при эксплуатации и высокую точность изготовления канала волоки.

Принятое значение оптимального углового отклонения оси волоки от оси инструмента объясняется следующим.

С уменьшением величины максимального углового отклонения оси волоки от оси

инструмента при качании волоки в процессе шлифования фактическая площадь контакта поверхности рабочей зоны с инструментом уменьшается в направлении от калибрующей зоны к входу в рабочий конус. В этом же направлении снижается глубина шлифо- : вания и качество обработки поверхности канала. При отклонении оси волоки от оси инструмента менее половины угла конуса

рабочей зоны волоки качество шлифования входной части рабочего конуса существенно снижается, так как уменьшается контакт между инструментом и волокой на входе в рабочий конус.

При значениях максимального углового отклонения оси волоки от оси инструмента выше угла о. интенсивность шлифования поверхности рабочей зоны волоки в направлении от входа в волоку к калибрующей зоне

за счет неполного контакта между инструментом и волокой снижается, что уменьшает производительность при шлифовании переходной зоны волоки. При отклонении оси волоки от оси инструмента на угол а имеют

место оптимальные условия шлифования поверхностей рабочей и переходной зон.

Испытание заявляемого способа произвели в лаборатории кафедры ОМД ЗИИ на специальной волокошлифовальной установке. Обрабатываемая волока закреплялась в горизонтальном шпинделе станка, имевшего частоту осевого вращения и частоту качаний относительно центра плоскости стыка рабочей и калибрующей зон - 23 1 /с. Обрабатывающий инструмент в виде прямолинейного отрезка круглой стальной проволоки, диаметром на 0,3 ... 0,8 мм меньше диаметра калибрующей зоны волоки, вводили горизонтально в канал волоки и

прижимали вниз к стенке волоки с помощью грузового устройства. При этом, инструмент (притир) удерживался в горизонтальном патроне, имевшем осевое вращение с частотой 1,0 1 /с и возвратно-поступательное движениё с частотой ходов 1,0 1/с. В качестве абразивного материала применялась алмазная паста АСМ 40/28-ПСМ, которая подавалась в обрабатываемый волочильный канал вручную.

Зачистке и доводке до заданного конечного диаметра калибрующей зоны волоки подвергались волоки из твердого сплава ВК6, С целью сравнения такие же волоки обработаны на метизном заводе по существующей технологии.

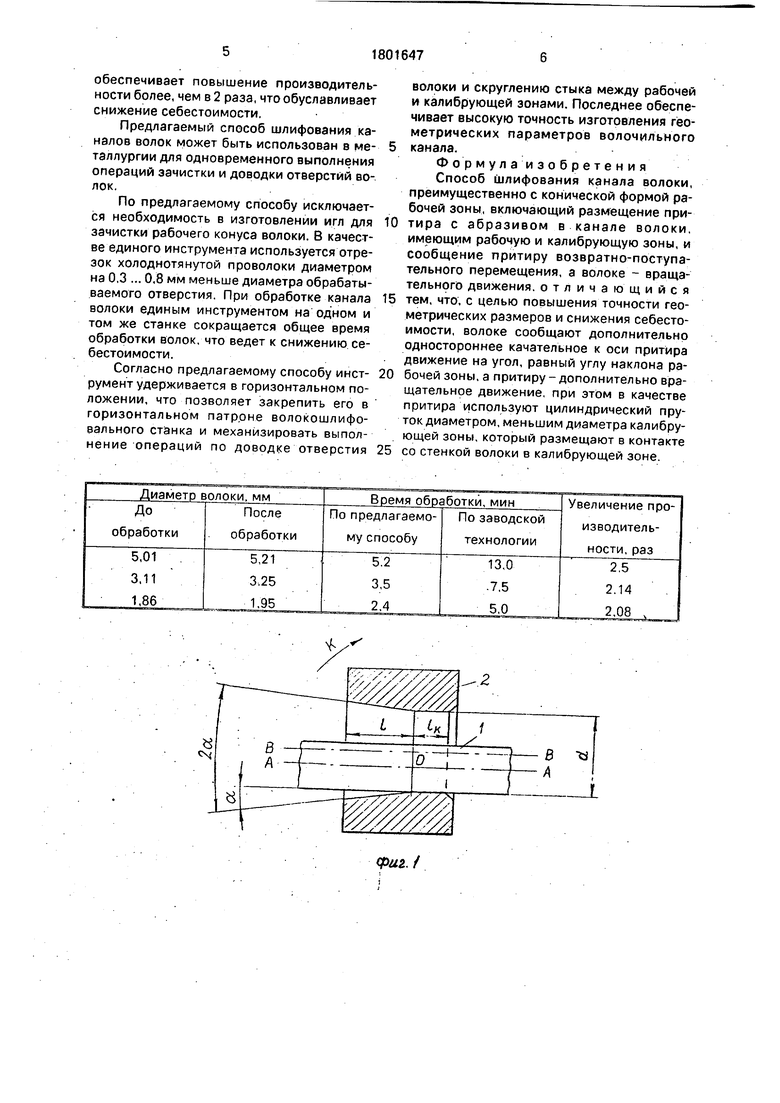

Результаты опытов приведены в таблице..

Как видно из данных таблицы предлагаемая технология шлифования каналов волок

обеспечивает повышение производительности более, чем в 2 раза, что обуславливает снижение себестоимости.

Предлагаемый способ шлифования каналов волок может быть использован в ме- таллургии для одновременного выполнения операций зачистки и доводки отверстий волок.

По предлагаемому способу исключается необходимость в изготовлении игл для зачистки рабочего конуса волоки. В качестве единого инструмента используется отрезок холоднотянутой проволоки диаметром на 0,3 ... 0,8 мм меньше диаметра обрабатываемого отверстия. При обработке канала волоки единым инструментом на одном и том же станке сокращается общее время обработки волок, что ведет к снижению себестоимости.

Согласно предлагаемому способу инст- румент удерживается в горизонтальном положении, что позволяет закрепить его в горизонтальном патроне волокошлифо- вэльного станка и механизировать выполнение операций по доводке отверстия

волоки и скруглению стыка между рабочей и калибрующей зонами. Последнее обеспечивает высокую точность изготовления геометрических параметров волочильного канала.

Ф о р м у л а и з о б р е т е н и я Способ шлифования канала волоки, преимущественно с конической формой рабочей зоны, включающий размещение притира с абразивом в канале волоки, имеющим рабочую и калибрующую зоны, и сообщение притиру возвратно-поступательного перемещения, а волоке - вращательного движения, отличающийся тем, что, с целью повышения точности геометрических размеров и снижения себестоимости, волоке сообщают дополнительно одностороннее качательное к оси притира движение на угол, равный углу наклона рабочей зоны, а притиру - дополнительно вращательное движение, при этом в качестве притира используют цилиндрический пруток диаметром, меньшим диаметра калибрующей зоны, который размещают в контакте со стенкой волоки в калибрующей зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки канала волоки | 1991 |

|

SU1811932A1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| Волока | 1989 |

|

SU1650306A1 |

| Инструмент для алмазно-электролитической обработки | 1977 |

|

SU743828A1 |

| Станок для шлифования рабочих кромок шаблонов | 1933 |

|

SU36209A1 |

| Устройство для ультразвуковой обработки канала волоки | 1982 |

|

SU1106638A1 |

| Устройство для обработки оптических деталей с асферическими поверхностями | 1980 |

|

SU876381A2 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Волока | 1987 |

|

SU1454533A1 |

| Способ шлифования отверстий малых диаметров | 1986 |

|

SU1351755A1 |

Фиг. /

| Устройство для крепления лобовых частей обмотки статора | 1974 |

|

SU562039A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1990-05-28—Подача