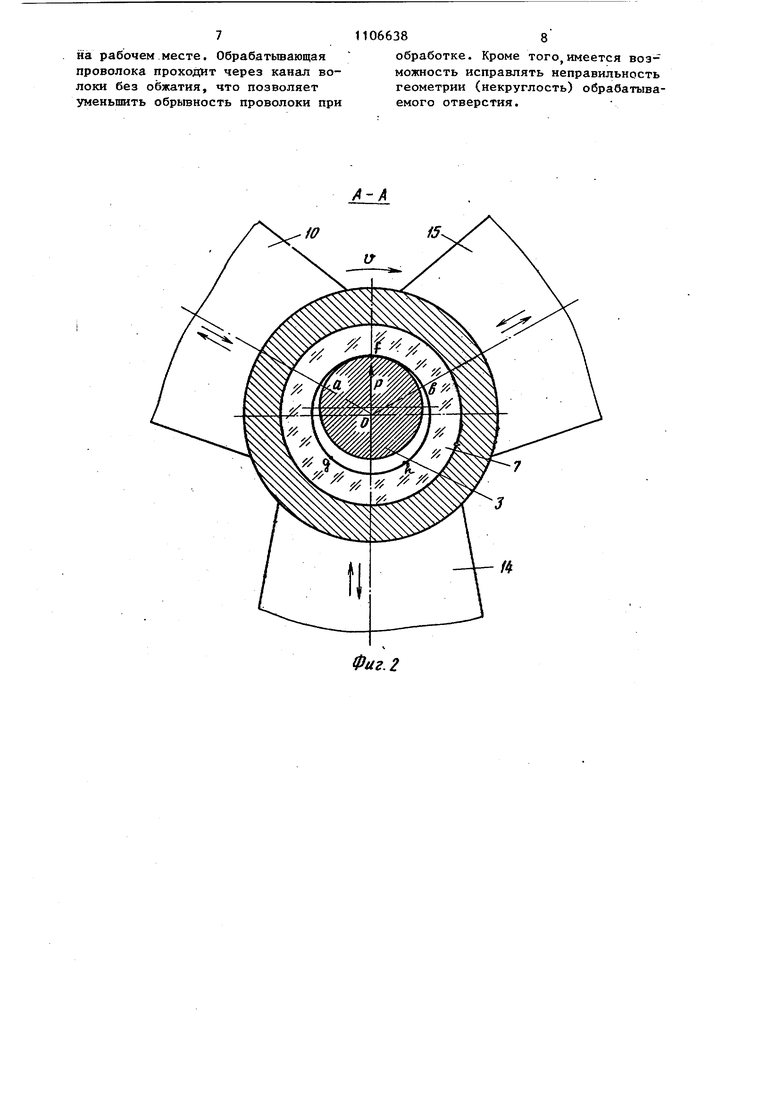

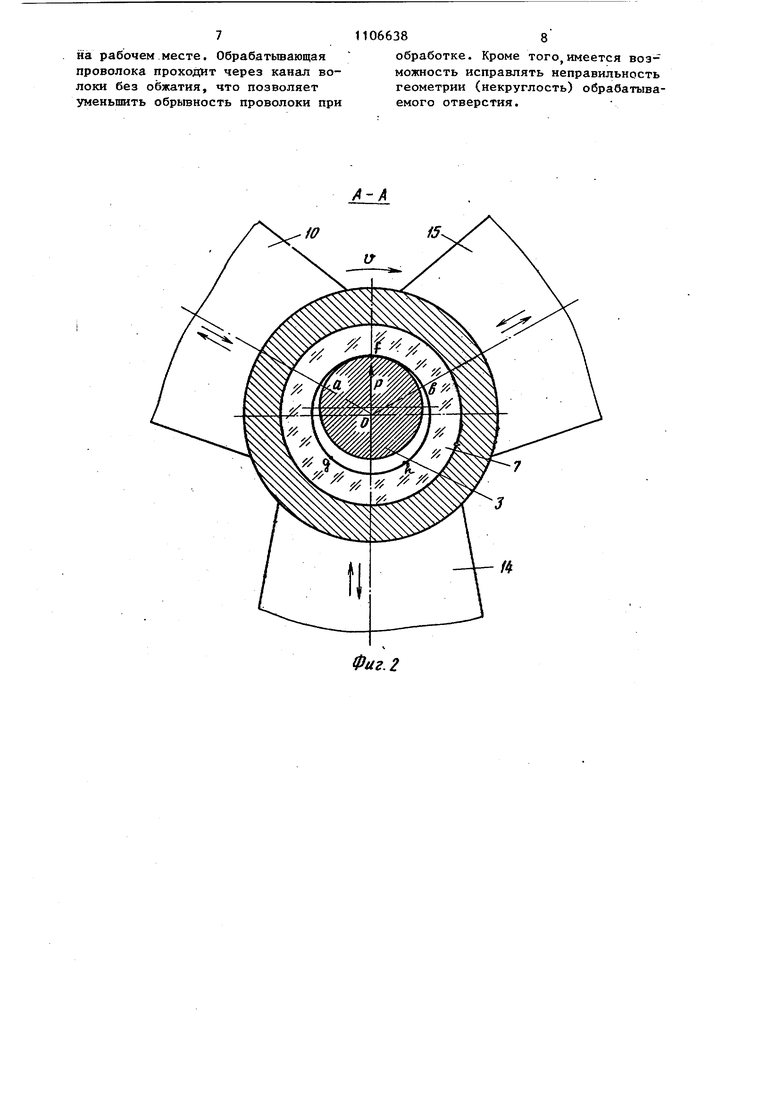

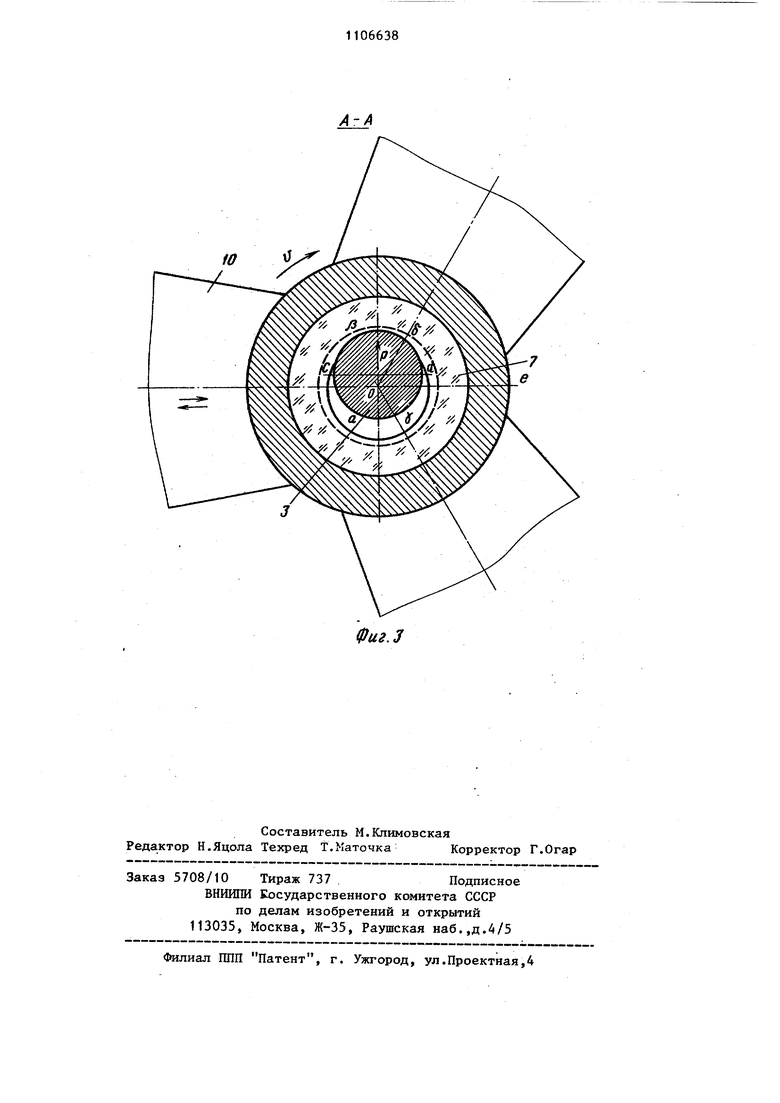

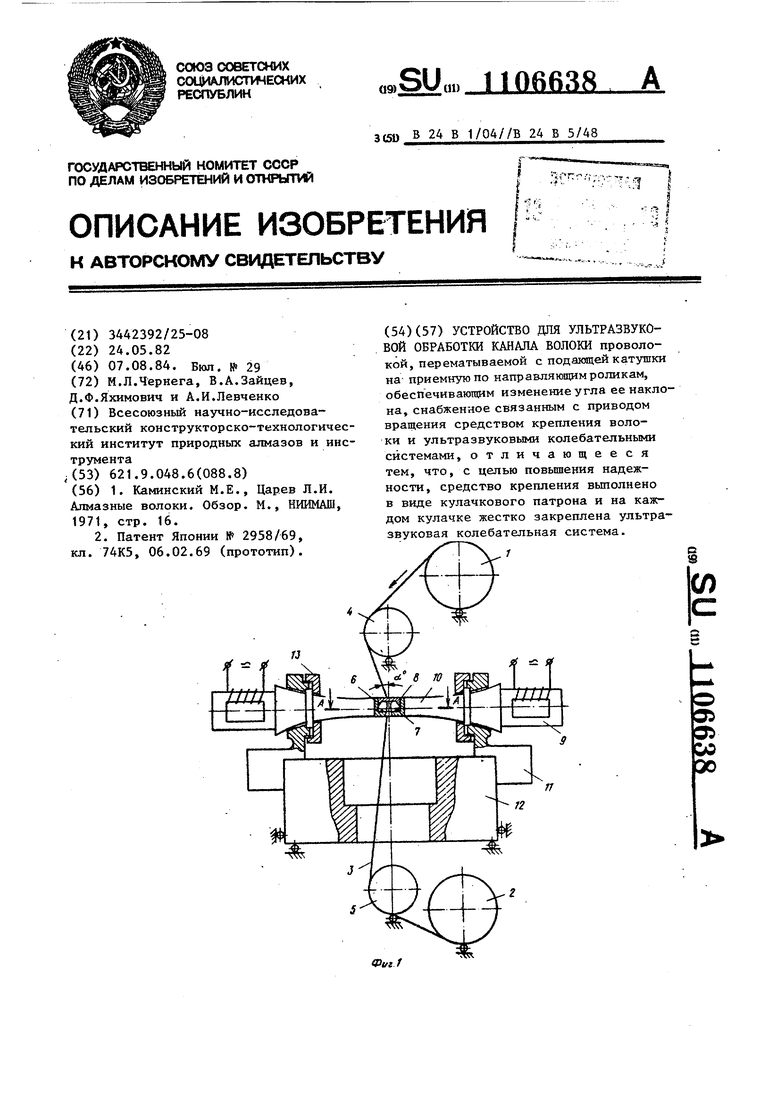

1 Изобретение относится к инструмен тальному производству и может быть использовано при изготовлении и ремо те волочильного инструмента из природных и синтетических алмазов, твер дого сплава и других материалов. Известно устройство для шлифовани и полирования канала алмазных волок содержащее средство для центровки, крепления и вращения волоки, установ ленное под заданным углом к проволоке, проходящей через канал волоки, и узел, сообщающий проволоке возвратно поступательное перемещение вдоль образующей канала. Волока фиксируется на шпинделе при помощи клеющего веще ства, например воска, центрируется вручную при вращении шпинделя и затем прижимается к последнему крьшкой. При обработке в канал волоки пе риодически подается абразивная суспензия. Это устройство используется станках для щлифования и полирования алмазных волок lj . Недостатками устройства являются низкая производительность шлифования и невозможность исправления некруг- лости отверстия волоки, возникающей в процессе предварительной обработки. Наиболее близким к изобретзнию по технической сущности является устройство для ультразвуковой обработки канала волоки проволокой, перематываемой с подающей катушки на приемную по направляющим роликам, обеспечивающим изменение угла ее наклона снабженное связанным с приводом вращения средством крепления волоки и ультразвуковыми колебательными сиетемами. Устройство работает следующим образом. Проволока протягивается через канал волоки. Хотя бы одному концу проволоки от ультразвуковой ко лебательной системы сообщаются ультразвуковые колебания, а обрабатываемая волока вращается и совершает возвратно-поступательное перемещение Используется проволока, диаметр KOTO рой несколько больше диаметра волоки т.е. проволока протягивается через волоку с обжатием. Обработка происхо дит в присутствии абразивной, суспензии 2J.Однако на участке от ультразвуковой колебательной системы до зоны шл фования волоки ультразвуковые колеба 38 ния в проволоке затухают вследствие ее малой жесткости. При работе станка имеет место частая обрывность проволоки вследствие протягивания ее через канал волоки с обжатием в присутствии абразива. Кроме того, при шлифовке и полировке волок не исправляется геометрическая форма калибрующего отверстия канала в сечении, перпендикулярном его оси, т.е. некруглость отверстия, возникающая в процессе предварительной обработки канала волоки. Цель изобретения - повьщ1ение надежности обработки. Указанная цель достигается тем, что в устройстве для ультразвуковой обработки канала волоки проволокой, перематываемой с подающей катушки на приемную по направляющим роликам, обеспечивающим изменение угла ее наклона, снабженном связанным с приводом вращения средством крепления волоки и ультразвуковыми колебательными системами, в качестве средства крепления использован кулачковый патрон, на каждом кулачке жестко закреплена ультразвуковая колебательная система. Обрабатываемая волока в стройстве является частью колебательной системы. Колебательные системы сообщают волоке колебания, перпендикулярные ее оси, причем они включаются в работу поочередно. При необходимости исправления геометрической формы отверстия канала в постоянную работу могут быть включены одна или две колебательные системы, а остальные в этом случае отключены и служат только для зажима волоки. Обработка осуществляется абразивной суспензией алмазного порошка, замешанного на воде. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - равномерная обработка канала волоки разрез А-А на фиг. 1; на фиг. 3 - исправление эллипсности канала волоки, разрез А-А на фиг. 1. Устройство состоит из подающей катушки 1, приемной катушки 2 с проволокой 3, направляюш 1х роликов 4 и 5, обрабатываемой волоки, вьшолненной из оправы 6 и волочильной вставки 7, например алмазной, закрепленной на праву с помощью крепежной связки 8, апример спеченной смеси металлических порошков, ультразвуковых колебательных систем, в данном случае трех, зажимающих обрабатываемую волоку, включающих преобразователи 9, например магнитострикционные, соединенные с волноводами 10, кулачков 11 патрона 12, в которых с помощью гайки 13 жестко закреплены колебательные системы. Устройство работает следующим образом. Волока закрепляется в патроне 12 с обеспечением надежного акустического контакта между оправой 6 и волноводами 10. Проволока 3 перематывается c подающей катушки 1 на приемную катушку 2, проходя через канал волочильной вставки 7. Направляющие ролики 4 и 5 перемещаются перпендикулярно оси отверстия волоки и фиксируются в положении, определяемом заданным углом ct° наклона проволоки. Прилегание проволоки к обрабатываемой поверхности канала обеспечивается механизмом натяжения (не показан). В отверстие волоки, там где проходит проволока, периодически подается абразивная суспензия, например алмазный порошок, замешанный на воде или масле. Волока приводится во вращение относителъно оси обрабатываемого канала вместе с патроном 12 и колебательными системами (преобразователь, волновод), которые сообщают ультразвуковые колебания волоке перпендикулярно ее оси. Колебательные системы включаются поочередно, и волока подвергается во действию ультразвуковых колебаний в сочетании с механическим абразивным воздействием через проволоку. Наличие ультразвуковых колебаний интенсифицирует процесс обработки в направлении оси включенной колебательной системы. При выходе участка обрабатываемого канала из зоны взаимодействия с проволокой соответствующая этому участку колебательная система отключается и действует только как зажим. Во взаимодействие с проволокой вступает следующий участок канала, по ходу вращения. При этом включается соответствующая колебательная система и т. д. Чем больше колебательных систем в устройстве, тем ближе форма сечения обработанного канала к правильной окружности. Общий цикл работы всех колебательньпс систем равен времени одного оборота волоки вокруг ос 1 384 При необходимости одна из колебательных систем может быть включена в постоянную работу, а остальные колебательные системы - отключены. Это позволяет осуществить механическое абразивное воздействие проволоки по всему периметру обрабатываемого канала волоки в сочетании с периодическим ультразвуковым воздействием только на один участок периметра поверхности канала, ориентированный по оси включенной колебательной системы. Таким образом, при поочередной работе всех колебательных систем происходит .равномерная обработка волоки по всему периметру канала, а при постоянной работе одного из преобразо вателей участок, периметра, ориентированньй по оси включенной колебательной системы, обрабатывается в большей степени, чем остальная поверхность. Коммутация, т. е. переключение преобразователей осуществляется известными средствами, например с помощью токосъемных колец, имеющих контактные и неконтактные участ- ки, расположенные соответственно порядку включения вибраторов и ориентированные относительно зоны обработки. Возможна электронная коммутация ультразвукового генератора. Вариант равномерной обработки поверхности канала волоки с использованием трехкулачкового патрона показан на фиг. 2. Волока зажимается с помощью патрона тремя волноводами 10, 14 и 15 и приводится во вращение вместе с последними с угловой скоростью V вокруг центра 0. Когда ось волновода 10 входят в зону ав (зону обработки), в точке q включается преобразователь, возбуждающий ультразвуковые колебания I в волноводе 10 и волоке в направлении оси включенной к:олебательной системы. Участок поверхности fg волочильной вставки 7, проходя через зону ав , обрабатывается более эффективно, чем остальная поверхность ка- . нала за счет прижима к н(му проволоки 3 под действием силы Р, возникающей вследствие натяжения проволоки, и за счет нормального к поверхности этого участка направления ультразвуковых колебаний. При выходе оси волновода 10 из зоны обработки в точке в преобразователь отключается. В этот момент включается следуюш 1Й преобразователь с волноводом 14, ось которого входит в зону обработки в точке а. При этом начинает обрабатываться более эффективно участок поверхности канала gh. При выходе оси преобразователя с волноводом 14 из зоны обработки в точке В эта система отключается. В этот момент включа ется преобразователь с волноводом 15 и более эффективно обрабатьшается участок.hf, проходящий через зону об работки. При выходе оси колебательно системы из зоны обработки преобразователь отключается, а в работу вступает преобразователь 9 с волноводом 10, цикл обработки повторяется при каждом последующем обороте волоки и равен времени одного оборота последней. Улучшенная форма сечения канала в локи может быть получена также без увеличения количества колебательных систем путем удвоения частоты переключений и изменения порядка их вклю чения. При этом наибольшая эффективность обработки дополнительно обеспечивается в зоне взаимодействия про волоки с участком канала волоки, рас положенном на оси включенной колебательной системы на диаметрально противоположных участках от участков fg, hf и gh. Порядок включения за оборот волоки преобразователей с вол новодами в этом случае следующий: 10-15-14-10-15-14. При исправлении искажений геометрической формы отверстия волоки в сечении, перпендикулярном ее оси (эллипсности), устройство работает следующим образом (фиг.З). Волока ориентируется между волноводами таким образом, что малая ось эллипса е совпадает с осью одного из волново дов, например волновода 10, зажимает ся тремя волноводами с помощью патро на и приводится во вращение. При этом в работу включается одна колеба тельная система с волноводом 10, сообщающая волоке ультразвуковые колеб ния, направленные перпендикулярно ее оси. Остальные колебательные системы отключены и служат только для зажима, центровки и ориентирования волоки. Когда участок поверхности ка нала и 5 волочильной вставки 7 при вращении волоки с волноводами прохо-, дит через зону cd (зону обработки), то он обрабатьгеается более эффективн чем остальная поверхность канала за счет прижима к нему проволоки 3 под действием усилия Р и нормального к поверхности участка направления ультразвуковых колебаний. Таким образом, искаженный часток поверхности канала ос /3 за каждый оборот волоки вокруг оси проходит через зону обработки и обрабатывается быстрее остальной поверхности канала. Кроме отмеченной зоны эффективно обрабатывается также поверхности у 8 , расположенная симметрично зоне oi (5 относитель но большой оси эллипса. Обработка производится до тех пор, пока форма искаженного участка поверхности канала не исправится и не приблизится к форме окружности, как показано пунктиром. Рассмотренные примеры не ограничи вают возможные варианты порядка включения, частоты и количества одновременно включенных колебательных систем. Например, при исправлении искажений формы сечения канала волоки, отличающейся от правильной геометрической формы, возможна одновременная работа двух колебательных систем. В предлагаемом устройстве может применяться патрон с двумя ;:ли более кулачками. Количество кулачков определяет количество ультразвуковых колебательных систем, сообщающих волоке колебания, направленные перпендикулярно ее оси, которые повьппают эффективность обработки канала на отдельных участках его поверхности. Поэтому, чем больше установлено преобразователей, тем вьше равномерность эффективной обработки по всему периметру окружности в сечении канала, т. е. окружность получается бо- лее правильной. Три колебательные системы, установленные симметрично по окружности,обеспечивают изготовление достаточно круглого отверстия. Преимущества предлагаемого устройства заключаются в том, что ультразвуковые колебания совершает не проволока, а волока, что позволяет передавать в зону шлифования более интенсивные и стабильные колебания вследствие большой жесткости конструкции, а также применять проволоку меньшего диаметра, чем диаметр отверстия волоки. Применение кулачкового патрона облегчает центровку и крепление обрабатываемой волоки

на рабочем месте. Обрабатывающая проволока проходит через канал волоки без обжатия, что позволяет уменьшить обрьгеность проволоки при

обработке. Кроме того,имеется возможность исправлять неправильность геометрии (некруглость) обрабатываемого отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1980 |

|

SU931391A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАНАЛА ВОЛОКИ ПРОВОЛОКОЙ | 1991 |

|

RU2014203C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2006 |

|

RU2317868C1 |

| Волока | 1989 |

|

SU1650306A1 |

| Акустический волновод для волочения металла с применением ультразвуковых колебаний | 1982 |

|

SU1079329A1 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КАНАЛА ВОЛОКИ проволокой, перематываемой с подающей катушки на приемную по направляющим роликам, обеспечивающим изменение угла ее наклона, снабженное связанным с приводом вращения средством крепления волоки и ультразвуковыми колебательными системами, отличающееся тем, что, с целью повышения надежности, средство крепления выполнено в виде кулачкового патрона и на каждом кулачке жестко закреплена ультразвуковая колебательная система.

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каминский М.Е., Царев Л.И | |||

| Алмазные волоки | |||

| Обзор | |||

| М., НИИМАШ 1971, стр | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для подогрева питательной воды на паровозах отработавшим паром от насоса воздушного тормоза | 1925 |

|

SU2958A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1984-08-07—Публикация

1982-05-24—Подача