I

Изобретение относится к способу получения изобутипена, являющегося сырьем для нефтехимических производств, и в частности для получения мономеров СК или высококачественных присадок к .маслам путем полимеризации или аикнлирования изо-парафинов олефинами.

Изобретение может быть использовано в химической, нефтеперерабатьшаюшей и нефтехимической промышленности.

Для получения изобутилена «спопь- зуют различные источники сьфья. Очень часто его выделяют из газообразных продуктов деструктивных процессов переработки нефти, например из бутан-бутиленовой фракции каталитического крекинга с noMOiUbjo различного рода селективных агентов или катализаторов, например серной кислотыЕ З.

Известен способ, заключающийся в каталитической гидратации смеси углеводородов С ч с последующим выделением из смеси спиртов - триметипкарбинопа и его каталитической дегидратации 2.

Известен также способ получения изобутилена из продуктов деструктивных процессов переработки нефти. Выход изобути. лена повышают путем скелетной изомери- зацив н-бутиленов как выделенных, так и в виде смеси |3.

Недостатком известных способов явя1аатся существенная ограниченность сырьевой базы связанная с тем, что объем бутан-бутиленовой фрак10аив« получаемой на нефтеперерабатывак ноле заводах (НПЗ) используется в нефтепераработке для получения алкилбензнж в.

Известен способ получения изобутиле 5на нз ацетона, заключающийся в разложении последнего на кислотном катализаторе при атмосферном давле1ши н температуре {4.

Недостатком этого способа является

20 относительно низкая степень превраш ния ацетона (не более 5О%), низкая селективность по изобутилену (не более 5О%) при значительной разбавленности

выходяишх потоков побочными продукта мя и газом - разбавителем.

Известны также способы получения нзобутипена из изобутана путем его дегидрирования и, в частности, путем окислительного дегидрирования И.

Эти способы характеризуются высокими тепло-энергозатратами, связанными с высокой температурой процесса (50О-650 С), сравнительно малой конверсией за проход и значительным выходом побочной малоценной продукции.

Для устранения указанных недостатков и, в первую очередь, для повышения селективности дегидрирования, процесс проводят в йрисутствии галогенов или их доноров, а также твердых акцепторов галоидводородов б}.

Наиболее близким по технической сушгности и достигаемому результату явйяётся способ получения изс тилена . путем дегидрирования парафиновых углеводородов Сч-Cg в смеси с хлором при 45О675С в присутствии катализатора, содержащего смешанные фосфаты железа .- . и металлов группы Периодической системы и промотироваввого окисью хрома. Парциальное давление углеводородов ниже 0,2 кг/см при общем атмосферном давлении, количество хлора - до 0,5 моль на моль углевсиюрода .

Существенными недостатками этого способа являются относительно низкие технико-экономические показатели, связанные с высокой температурой проведения процесса, низкий выход изобутилена при дегидрировании изобутана (не более 65%), значительный расход хлора.

Цель изобретения - увеличение выхода целевого продукта.

Поставленная цель достигается применением способа получения изобутилена путем термического .хлорирования при 25О-350 С или каталитического хлорирования изобутана при 18О-220С в присутствии Н-морденнта, содержащего О,4-0,5% хлористого водорода с получением смеси хлорбутанов, которую подвергают фракционированию, с вьщелением хлористого изобутана и триметилхпорметана, который дегидрохлорируют в присутствии in -эрионитного катализатора, с получением изобутилена, и с последующим омьшением хлористого изобутила щелочью и дегидратацией полученного при ЭТО1Л изобутилового спирта на Активной окиси алюминия при ЗООЗбО С.

Получение изобутипена по схеме Хлорирование Дегидрохлорированн& изобутана триметилхпорметана

позволяет значительно снизить температуру процесса (более 2ОО°С), уменьшить выход побочных продуктов и таким образом повысить селективность превращения изобутана в целевой продукт.

В связи с тем, что основная часть хлора, расходуемая на 1-ой стадии, выделяется на 2-ой стадии в виде хлористого водорода, оказьшается возможным существенно снизить расход хлора за счет регенерации по реакции Дикона.

Термическое хлорирование осуществляют при 25О-350 С и соотношении изобутан-хлор не менее 4:1. При этом выход триметилхлорметана составляет порядка 65 моль.% кроме того образуе-гся порядка ЗО% хлористого изобутила, суммарный выход полнхлоридов достигает 5 моль%.

Каталитическое хлорирование изобутана, например, на J осуществляют при 180-22О С. При этом выход триметилхлорметана достигает 8 О моль.% Дегидрохлорирование триметилхлорметана происходит при на ката- лизаторе кислотного типа, причем выход изобутилена, например на алюмосиликатных, составляет не менее 9О моль%.

Применение в качестве катализатора и. - эрионита позволяет снизить температуру до и повысить выход изобутилена до 95 .%.

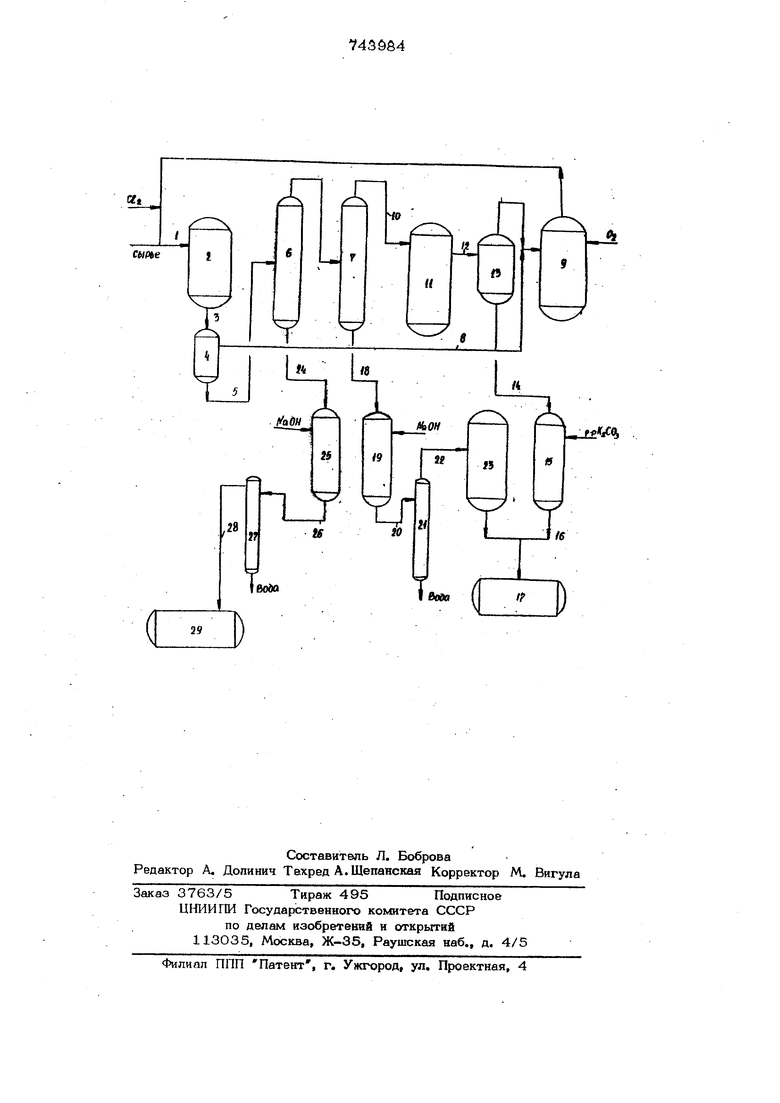

Селективность процесса увеличивают путем превращения хлористого изобутила, неизбежно образующегося на первой стадии процесса, в первичный изобутиловый спирт омьшением едкой щелочью при с последующей дегидратацией спирта над окисным катализатором, например окисью алюминия при ЗОО-400 С, На чертеже представлена принципиальная технологическая схема предлагаемогоспособа получения изобутилена из изобутана.

Согласно этой схеме изобутан в смеси с .хлорок в мольном соотнсшении 6:1 по линии 1 направляют JB реактор 2 термического или каталитического хлорирования. В реакторе 2, заполненном инертной керамической насадкой, в случае термического процесса, или катализатором, /например Н-морденитом, насыщенным 0,5% хлористого водорода, в случае каталитического хлорирования, происходят реакции (сн) 3 ( -нее ((сн,)сн2сесн4нсе (снДс н 4 2 с (с Нз)2С«гС 2 мсг Смесь продуктов, выходящих из реак ра 2 и содержащих триметипхлорметан, .хлористый изобутил, дихлорбутаны, непрореагировавший хпор и хлористый водород направляют по пинии 3 на сепара цию в сепаратор 4, откуда жидкий продукт подают на фракционирование по линии 5 в копонны 6 и 7, а газообразные продукты, содержащие хлор и хлористый водород направляют по линии 8 в каталитический конвертор 9 на регене рацию. Триметилхлорметан отбирают с верх ректификационной колонны 7 и направляют по линии 10 в реактор И, заполненный катализатором Zn - эрионитом, на котором при 20-40 iC, давлении О-10 кГс/см и объемной скорости 1:5 протекает дегндрохлорирование триметипхлорметана с образованием изо бутилена (сн,j)cce - (CH-jl - с - OH,jVHce Продукты, выходящие из реактора 1 направляют по пннии 12 на сепарацию в сепаратор 13, с верха которого выво дят .хлористый водород и подают в ката литический конвертор 9, где хлористый водоро;|. регенерируют по реакции Дикон (HCe rO - iCej-VZH O) до хлора, возвр щаемого в цикл, а с низа сепаратора 13 отводят изобутилен по линии 14 и подвергают его щелочной промьсвке в скрубере 15 для удаления следов хло ристого водорода, после чего направляют по линии 16 в емкость готового продукта 17, Хлористый изобутнл, отбираемый с низа колонны 7 направляют по линии 18 в реактор 19 на омыление едкой щелочью при 200-250 С. {cH),CH-CH,ce(CH)CH-CH OH -Na Получаемый при этом в реакторе 19 изобутаноп вьтодят по линии 20 и подвергают ректификации в колонне 21 и затем напр.эвляют по линии 22 в реактор 23, где на активной окиси алюми4ния при ЗОО-35ОС проводят дегидра- таиию изобутанола ( ч , . (СН СН-СН -ОН-(,И,0 При необходимости дихлорбутаны, отбираемые с низа колонны 6 по линии 24, выход которых не превыщает 8% от общего выхода продуктов процесса, могут быть также подвергнуты омылению в реакторе 25, затем по линии 26 подают на ректификацию в колонну 27 с получением бутандиолов, направляемых по линия 28 в емкость готовой продукции 29. Бутандиолы, получаемые в предлагаемом способе как побочные продукты могут быть широко использованы в ХНМИ-. ческой промывшенностн Пример. Хлорирование изобу-. тана осуществляют в кварцевом реакторе, объемом 2 л, заполненном фарфоровой насадкой, температура хлорирования , соотношение изобутан: хлор равно 6:1. Выход триметнлхлорметана составляет 64%. Продукты хлорироввгния разгошпот на фракционной колонне, выделяют из продуктов хлорирования триметилхлормвтан, который затем направляют в реактор дегидрахлорирования, заполненный алюмосиликатным катализе тором объемом 0,5 л. Дегидрохлорирова1ше осуществляют при атмосферном давпе1ШН и . Суммарный выход изобутилена на изобутан составляет 58%. Другую часть продуктов хлорирования в количестве 28%, представляющую собой хлористый изобутил после фракционирующей колонны, направляют в реактор на омыление, которое осуществляют MtOH при 2О°С и давлении 20 кГс/см и. полученный в результате омыления спирт парофазной дегидратации подвергают при 35ОС на активной окиси алюминия. Суммарный выход изобутилена на изобу- тан составляет 81%. П р и м е р 2. Каталитическое хлорирование изобутана осуществляют на той же установке, что и в примере 1, . на катализаторе 5 CJcs с обьекюм сяоа 2ОО см , температуре хлорирования , соотнощение изобуташхлор раввюм 4:1, времени контакта - 3 с. Выход три мети лхлорметана составляет 78%. Дегидрохлорирование триметилхлорметана осуществляют на катализаторе, представляющем собой Хк форму синтетического эрионита. Катализатор приготавливают следук щим образом: 7 К- ficL -эрионит с соотношением 5i равным 6:3 обрабатывают расплавом U степень обмена ионов и л на , составляет 8 5%. Дегидрохлорнрование триметилхлорметана проводят при комнатной температуре и.объемной скорости 4 . Суммарный выход изобутилена на изобутан составляет 87%. П р и м е р 3. Изобутан хлорируют на катализаторе Н-мордените с содержанием 0,5% //Cf при 180 С с соотношением изобутан: хлор равном 5; 1, время контакта - О,3 с. Выход триметилхлорметана составляет 9О% на сырье. Дегндрохлорирование осуществляют как и в примере 2 на - эрионите при , давления 7,2 бар и объектной скорости 1,5 ч . Суммарный выход изобутилена на сырье составляет 89%. Использование предлагаемого способа позволяет снизить капитальные впожения и эксплуатационные затраты на производство изобутнлена , повысить селектив ность переработки изобутана при общем снижении затрат на производство. Селективность процесса может быть увеличена путем превращения хлористого нзобутнла, неизбежно образующегося на первой стадии процесса (хлорирование) в первичный нзобутнловый спирт , омылением едкой щолочью при с последующей дегидратацией его над окнсным катализатором, например окисью алюминия, при ЗОО-4ОО С. 4 8 Формула изобретени Способ получения изобутилена из изобутана с использованием хлора при повышенной температуре, отличающийся тем, что, с целью увеличения выхода целевого продукта изобутан подвергают термическому хлорированию при 250-35О С или каталитическому .хлорированию при 180-220 С в присутствии Н-морденита, содержащего 0,40,5 хлористого водорода, с получением смеси хлорбутанов, которую подвергают фракционированию, с вьщелением хлориотого изобутила и триметипхлорметана, который дегидрохлорируют в присутствии tf6i -эрионитного катализатора, с получением изобутилена, и с последующим омылением хлористого изобутила щелочью и дегидратацией полученного при этом изобутилового спирта на активной окиси алюминия при 300-3 50 С. Источники информации, принятые во внимание при экспертизе 1. Азингер Ф. Химия моноолефинов М., 1961. 2.Патент Японии № 44-1325О, опублик. 1979. 3.Авторское свидетельство СССР М 213О2О, кл. С О7 С 11/08,1968. 4.Авторское свидетельство СССР № 438631, кл. С 07 С 11/О8. 5.Скарченко В. К. Окислительное дегидрирование углеводородов, Успехи химии, 37, № 1, 198, с.З. 6.Патеет США № 331632О, кп. 26О-680, опублик. 1967. 7.Патент США № 3686345, кл. 26О-677.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И ИЗОБУТЕНА ИЛИ АЛКЕНИЛБЕНЗОЛА | 1998 |

|

RU2170225C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2238953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВИНИЛА | 1991 |

|

RU2024475C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕТАНА | 2008 |

|

RU2394805C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

Авторы

Даты

1980-06-30—Публикация

1977-12-01—Подача