В литейной практике известны вертикально-замкнутые конвейеры с тележками, несущими опоки.

Предлагаемый конвейер принадлежит к конвейерам подобного типа, но отличается от них тем, что платформы тележек снабжены откидными шарнирными траверсами, которые при повороте захватывают нижние опоки за специальные выступы и тем самым прочно скрепляют их с платформами. Кроме того, платформы снабжены выдвижными скобами, которые прижимают верхние опоки к нижним.

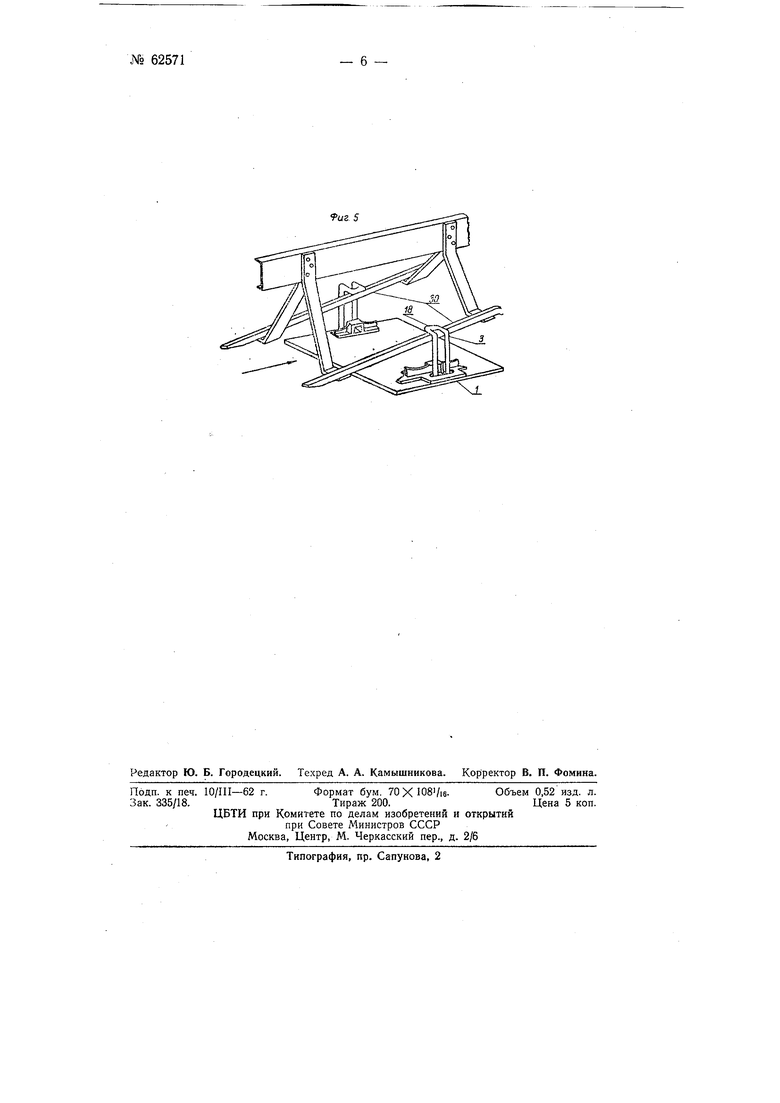

На фиг. 1 представлен общий вид литейного конвейера с расположенным под ним очистным транспортером; на фиг. 2 - общий вид тележек в момент нахождения их на верхней ветви конвейера; на фиг. 3-опорное устройство тележки; на фиг. 4 - приспособление для скрепления обеих половинок опоки скобами; на фиг. 5 - приспособление для автоматического подъема скоб.

Литейный конвейер, представляющий собой вертикально-замкнутый транспортер, осуществляет перемещение литейных форм и имеет приспособление для автоматического выполнения следующих операц-ий: скрепление двух половинок опок перед заливкой форм, выбивка из опок отливок и земли, возвращение пустых опок в исходные места формовки.

Устройство допускает применение опок любого габарита. Конвейер состоит из двух, находящихся одна под другой ветвей прямых путей б и 7 по которым непрерывно движутся тележки /.

Верхняя ветвь конвейера предназначается для обслуживания участков формовки и заливки, нижняя ветвь их служит для охлаждения форм и выбивки опок.

Соответственно этому ветви конвейера размещены в двух разных этажах здания, причем междуэтажное перекрытие 8 отделяет помещение с вредными технологическими процессами от остальных помещений.

Сборка форм производится на верхней ветви конвейера. В процессе сборки нижняя опока 4а прикрепляется к тележке парой поворотных траверс 2. Затем, после установки верхней полуформы 4, на цапфы ее опоки накладываются свободно висящие скобы 3.

№ 62571

Собранные таким способом готовые формы 4-4а движутся ло конвейеру к заливке. На пути движения их, под верхней ветвью конвейера, расположено автоматическое приспособление (фиг. 5), действием которого скобы притягиваются вниз к тележке и таким образом полуформы, соединенные вместе, прочно прикрепляются к платформам тележек.

Этим способом одновременно обеспечивается подготовка форм к заливке, и устраняется возможность смещения форм. От взаимного бокового сдвига полуформы лредохраняются также находящимися в опоках центрирующими шпильками.

Двигаясь непрерывно на тележках, формы после заливки в них металла подходят к переднему концу конвейера (фиг. 1). Здесь, описав на своем пути полуокружность, формы переходят на нижнюю, возвратную ветвь конвейера. Удерживаясь теперь в подвешенном состоянии при помощи скоб и траверс, формы вместе с тележками проходят в опрокинутом лоложении зону охлаждения.

Благодаря поставленному в этом месте пути автоматическому приспособлению (фиг. 5) происходит освобождение от затяжки поддерлсивающих скоб. Скобы, а вместе с ними и подвешенная на них полуформа // опускаются на некоторое расстояние вниз (фиг. ).

Другая полуформа, примыкающая непосредственно к тележке, продолжает удерживаться траверсами -и остается на прежнем уровне движения. Опустившаяся на скобах полуформа // увлекает за собой отливку 5. Вследствие того, что центр тяжести полуформы // нри этом положении оказывается выше опоры, опока поворачивается на своих цапфах 10, а находящиеся в ней горелая земля и отливка 5 выпадают на очистной транспортер.

Одновременно с этим тележка конвейера входит на вибрирующий участок рельс, разобщенный от остального пути резиновыми прокладками во избежание передачи сотрясений на форму. Под действием вибрации все остатки земли отделяются и падают на установленный под конвейером очистной транспортер. По устройству этот транспортер представляет собой обыкновенный щироко применяемый в практике вибрационный длинный гладкий стол 12 с непрерывно движущейся на нем широкозвенной цепью. Отливки, ладая на цепь, отводятся ею в конец транспортера. Вибрация транспортера обеспечивает при этом хорошее отделение земли от отливок. Выпавшая из опок, а также осыпавшаяся с отливок земля захватывается звеньями цепи и через дыры, просверленные в крышке стола 12, счищается вниз в бункеры 13.

Пустые опоки, продолжая свое движение по нижней ветви конвейера, входят в камеру, где подвергаются действию напорного водяного душа. Здесь окончательно смываются остатки земли и происходит общее охлаждение опок.

Двигаясь далее и подходя к заднему концу конвейера, тележки встречают автоматическое подъемное приспособлейие (фиг. 5), которое, захватывая скобы, подтягивает и смыкает висящие на них опоки. Опоки, притянутые к тележке, переходят на конечном закруглении конвейера с нижней ветви на верхнюю ветвь пути и снова указанным уже способом происходит освобождение скоб и опоки, теперь уже свободно лежащие на конвейере, возвращаются к рабочим местам формовки.

На фиг. 2 одна из тележек (левая) не нагружена и видны отложенные на бок поворотные траверсы 2. Другая тележка загружена готовой формой, состоящей из двух опок 9 и 9а. В этом лоследнем случае траверсы 2 повернуты на 90°, занимая вертикальное положение. Траверса прочно скреплена с тележкой при помощи шарнирного соединения 14 и при повороте в вертикальное положение лерекрывает собой выступающую полку 16 нижней опоки. На чертеже вйдна также подвесная скоба 3, надетая на цапфу 10 верхней опоки.

Скоба сделана из круглой стали и свободно проходит через прорези 15 в тележке. В нижнем своем положении (на фиг. 2 слева) скоба удерживается головкой 17, представляющей одно целое с телом скобы. Ограничением для выхода скобы из тележки вверх служит ее боковой отросток /8.

Тележка на фиг. 3 изображена в момент, когда она проходит по нижней ветви конвейера. Здесь, помимо обычных деталей, а именно тяговой цепи 19, стоек 20-20а и колес 21-21а, видны две защелки 22 с роликом 23 на одном конце и клином 24 на другом конце. Здесь же показано расположение подвесных скоб 3. В средней части каждой скобы имеется поперечина 26, которая и дает возможности после втягивания скобы в тележку (на фиг. 3 вверх) завести под нее клиновидный конец задвижки и тем осуществить описанное выще крепление опок.

Задвижки устроены так, что под влиянием внещнего надавливания на ролики 23, они, двигаясь в своих направляющих, либо входят в зацепление со скобами, либо при надавливании на ролики в противоположном направлении выходят из зацепления и освобождают скобы.

Приспособление, которое осуществляет такое надавливание на ролик, изображено на фиг. 4 и представляет две дугообразные пружинящие шины 25, неподвижно укрепленные с помощью стоек 28 к междуэтажной балке 27. При движении тележки конвейера ролики 23 задвижек встречают на своем пути щины 25 и, скользя по ним, испытывают боковое давление. В результате ролики, а с ними и задвижки раздвигаются в стороны. Шины при помощи регулировочных винтов 29 могут быть раздвинуты на требуемую ширину. Этим точно .устанавливается как момент действия приспособления, так и сила крепления форм на конвейере.

Другое автоматическое приспособление, на чертеже не изображенное, аналогичное описанному, но отличающееся от него лишь направлением щин, установлено на нижней ветви конвейера. Действуя на ролики задвижек в противоположном направлении, оно производит в надлежащем месте конвейера оттягивание задвижек и освобождение скоб. На фиг. 5 изображено приспособление, установленное в конце конвейера и предназначенное для автоматического подъема скоб 5. Приспособление состоит из двух наклонно поставленных и неподвижно укрепленных параллельных рельсов 30. При движении тележки / по направлению, указанному на чертеже стрелкой, загнутые концы 18 скоб 3 входят на рельсы 30 и, скользя по ним, идут по наклонной поверхности вверх. Этим осуществляется подъем на нужную высоту скоб, запираемых задвижками и поддерживающих опоки.

Предмет изобретения

1.Вертикально замкнутый литейный конвейер с тележками для опок, отличающий ся тем, что платформа тележки снабжена откидными 1шарнирными траверсами, предназначенными при их повороте для захвата нижних опок за специальные выступы, и выдвижными скобами для скрепления верхних опок с нижними.

2.Форма выполнения литейного конвейера по п. 1, о т л и ч а ю щ а яс я тем, что для затягивания наложенных на цапфы опок скоб и их освобождения применены кривые пружинящие щины, воздействующие на клиновидные защелки, предназначенные при их раздвигании для вхождения в отверстия скоб, а при сдвигании - для освобождения последних.

- 3 -Jvib 62571

№.62571

3. Форма выполнения литейного конвейера по пп, 1,2, отличающаяся тем, что для автоматического подъема и фиксирования положения скоб вместе с подвешенной на них опокой применены параллельные наклонные рельсы, взаимодействующие с боковыми отростками скоб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортер | 1926 |

|

SU5134A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ опок | 1964 |

|

SU164103A1 |

| Конвейерное формовочное устройство | 1933 |

|

SU40522A1 |

| Автоматический заливочный конвейер | 1940 |

|

SU76574A1 |

| Автоматическая установка для изготовления литейных форм пескодувным способом | 1957 |

|

SU119318A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| УСТАНОВКА ДЛЯ МАССОВОЙ ОТЛИВКИ В ПОСТОЯННЫЕ ФОРМЫ | 1933 |

|

SU36613A1 |

| Автоматическая формовочная линия | 1987 |

|

SU1447566A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

,ilf --iVt ,-4

j i--

9иг 5

Авторы

Даты

1943-01-01—Публикация

1940-11-13—Подача