Изобретение относится к резиновой промышленности, в частности к разработке состава вулканизующей ванны. Известен состав вулканизующей ван ны, включайщий нитрат калия и нитрит натрия, например, в соотношении по весу 53:40 1. Известный состав уносится в больших количествах с вулканизованными изделиями вследствие большой адгезии его к поверхности резин. Цель изобретения - снижение потер состава в процессе вулканизации в нем резиновых смесей. Поставленная цель достигается тем что состав вулканизующей ванны, вклю чающий нитрат калия и нитрит натрия, дополнительно содержит гидроокись це лочного металла при следующем cootношении компонентов, вес.%: Нитрат калия 45-49,75 Нитрит натрия 45-49,75 Гидроокись щелочного металла - Остальное. Пример 1. В лабораторных ус ловиях проводят, вулканизацию образ-, доз резиновых смесей, имеющих следующий состав, вес.%: Этиленпропилендиеновый каучук СКЭПТ-4044,4 Сера0,133 Пироксимон F-402,431 Окись цинка1,326 Сажа ПМ-5040,0 Масло вазелиновое 6,64 Полиэтиленгликоль ПЭГ-1151,104 Бутадиеновый каучук СКДН1,32 Калоксол2,66 Сырые образцы, сформованные в виде ленты шириной 30 мм и толщиной 2 мм, протягивают в течение 3 мин через ванну, заполненную расплавом солей следующего состава, вес.%: KNO 49,75;. NaNO 49,75, гидроокиси щелочных металлов 0,50, нагретым до С. Погружение образцов в теплоноситель проводят при помощи ленты из стальной фольги. После вулканизации образцы отмывают в воде, высушивают на воздухе и подвергают испытаниям на прочность, относительное удлинение при разрыве и сопротивление раздиру. Кроме этого, определяют эксплуатационные характеристики теплоносителя: краевой угол смачивания

поверхности резин, летучесть, растворимость в горячей и холодной воде, механический унос с готовым вулканизованным изделием, температур , плавления, прочность, вязкость и термостойкость.

Пример 2. По методике и режиму вулканизации по примеру 1 образцы вулканизуют в расплаве следующего состава, вес.%: КШд 45,0; NaNOjg 45,0, гидроокиси щелочных металлрв 10,0.

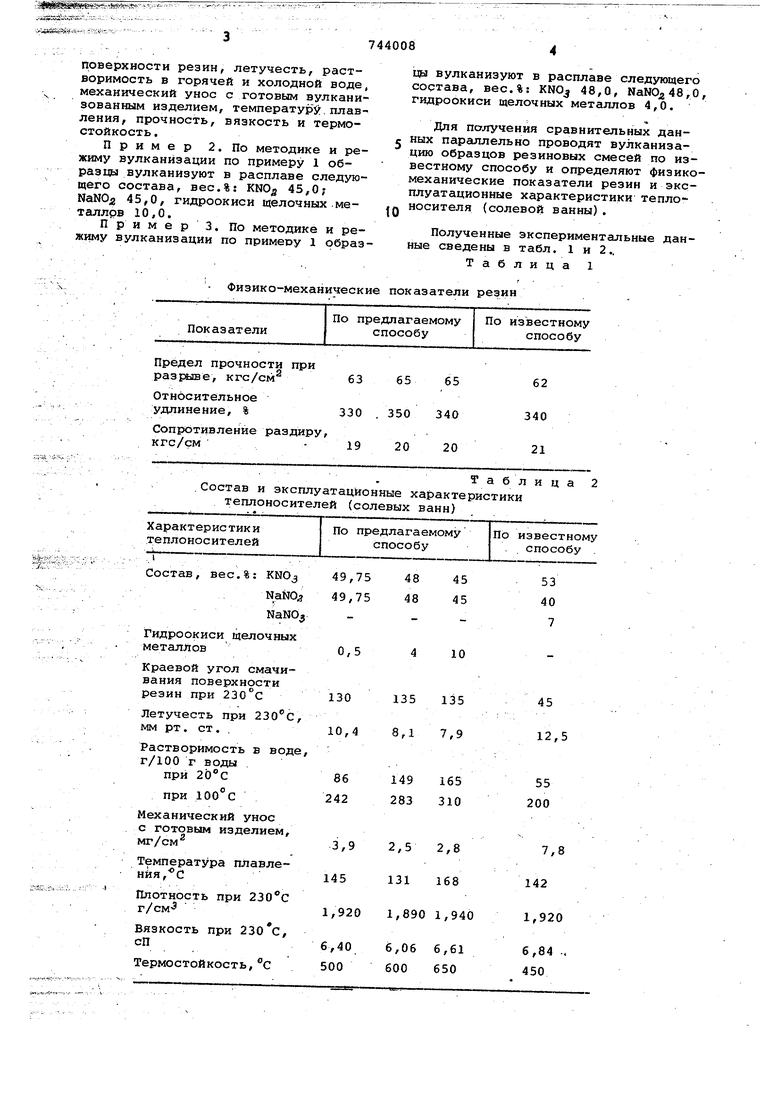

П р и м е р 3. По методике и режиму вулканизации по примеру 1 образФизико-механические показатели резин

744008

цы вулканизуют в расплаве следующего состава, вес.%: KNOj 48,0, NaNq248,0, гидроокиси щелочных металлов 4,0.

Для получения сравнительных данных параллельно проводят вулканизацию образцов резиновых смесей по известному способу и определяют физикомеханические показатели резин и эксплуатационные характеристики теплоносителя (солевой ванны).

Полученные экспериментальные данные сведены в табл. 1 и 2.. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ ИЗДЕЛИЙ ВО ВЗВЕШЕННОМ СЛОЕ | 1972 |

|

SU338414A1 |

| Способ вулканизации шприцованных резиновых изделий | 1980 |

|

SU897564A1 |

| Способ вулканизации шприцованного резинового изделия | 1979 |

|

SU994289A1 |

| Способ получения эластомерных композиционных материалов | 2023 |

|

RU2807363C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2019 |

|

RU2740555C1 |

| Раствор для очистки пресс-форм от нагара резины | 1983 |

|

SU1164309A1 |

| СПОСОБ РЕАГЕНТНОЙ РЕГЕНЕРАЦИИ ЖИДКОСОЛЕВОГО НИТРИТ-НИТРАТНОГО ТЕПЛОНОСИТЕЛЯ | 2013 |

|

RU2526547C1 |

| Эластичный уплотнитель и способ его изготовления | 1982 |

|

SU1087371A1 |

| МАСЛОБЕНЗОСТОЙКИЙ, ОГНЕСТОЙКИЙ И МОРОЗОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОД С РЕЗИНОВОЙ ИЗОЛЯЦИЕЙ | 2004 |

|

RU2249869C1 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

Предел прочности при

.Состав и эксплуатационные характеристики теплоносителей (солевых ванн)

Характеристики

По предлагаемому теплоносителей

49,75 49,75

130135135

10,48,17,9

,

242283310

145131168

1,9201,8901,940

6,406,066,61

500600650

Таблица 2

По известному способу способу .

48

45 45

53

40

7

10

45 12,5

55

86149165 200

3,92,52,8

7,8 142 1,920

6,84 . 450

Как видно из табл. 1 и 2, использование предлагаемого состава для непрерывной вулканизации шприцованных резиновых изделий обеспечивает по сравнению с известным составом следующие преимущества: в 2-3 раза сиижается смачиваемость теплоносителем поверхности резины и в 1,5 раза уменшается его летучесть. Это позволяет в 2,5-3 раза снизить потери тёплоно сителя, вызванные его уносом с готовым изделием и испарением с поверхности вулканизационных установок. Пониженные потери теплоносителя и лучшая растворимость его в холодной воде позволяют снизить расход очистных вод и устранить стадию очистки готового изделия горячей водой. Кроме этого, снижение потерь теплоносителя позволяет уменьшить простой вулканизационных установок, связанный с необходимостью их догрузки до заданног уровня.

Предлагаемый состав непрерывной вулканизации позволяет улучшить технологию получения неформовых резино.технических изделий, что приведет к

744008

снижению себестоимости продукции и увеличению производительности процесса вулканизации на 10-15%.

Формула изобретения

Состав вулканизующей ванны, включающий нитрат калия и нитрит натрия,отличающийся тем, что, с целью снижения потерь состава в процессе вулканизации в нем резиновых смесей, состав дополнительно содержит гидроокись щелочного металла при следующем соотношении компонентов, вес.%:

Нитрат К6ШИЯ 45-49,75

Нитрит натрия 45-49,75

Гидроокись

щелочного металла Остгшьное

Источники информации. Принятые во внимание при экспертизе

Авторы

Даты

1980-06-30—Публикация

1978-07-11—Подача