(54) СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ поверхностного пластического деформирования | 1985 |

|

SU1243934A1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| УДАРНО-ОБКАТНОЙ ИНСТРУМЕНТ С АКСИАЛЬНО СМЕЩЕННЫМИ ИНДЕНТОРАМИ | 2009 |

|

RU2412038C1 |

| Устройство для наплавки с упрочнением волной деформации | 2020 |

|

RU2755081C1 |

| Способ комбинированной упрочняюще-чистовой обработки | 1989 |

|

SU1669692A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| ОТДЕЛОЧНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2361714C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2203173C2 |

Изобретение отн-осится к области упрочнения металлов поверхностным пластическим деформированием. Известен способ упрочнения метал лов, заключающийся в том, что повер ностный слой металла деформируют движущимся относительно него инстр ментом, дeфopмиps oщaя поверхность которого характеризуется исходной конфигурацией фронта деформирова- ния 1 . Однако известный способ не дает возможности достигать значительной степени упрочнения при относительно небольших усилиях деформирования Это существенно сужает область применения данного способа, например при упрочняюще-чистовой обработке заксшенных сталей. Для осущёствле- ния указанного способа необходимо создавать специальные устройства для взсшмосвязанного изменения, ряда технологических параметров процесса (рабочего давления и подачи инструмента), что увеличивает эконо мические затраты. Кроме того, извес ный способ обладает ограниченной производительностью. Цель изобретения - снижение зат;рат, улучшение качества обработки и повышение производительности. Поставленная цель-достигается Тем, что в процессе деформировйния поверхностного слоя металла изменяют кон гурацию фронта деформирования в направлении обработки, обеспечи1зая Соответствие участкам обрабатываемой поверхности с ма1ксимальным упрочненн&л вогнутой кривой фронта деформирования с максимальной кривизной, а участкам с минимальной степенью упрочнения - выпуклой кривой фронта деформирования также с максимальной кривизной. Способ осуществляется следующим образом. На упрочняемой поверхности выделяют зоны с различной степенью упрочнения. Составляют зависимость требуемой степени упрочнения от конфигурации деформирующей поверхности инструмента, обеспечивающей ее достижение, программу изменения конфигурации фройта деформирования от перемещенйя инструмента и задают ее в соответствующее устройство. Назначают технологические параметры упрочнения,

которые остаются -неизменными в процессе обработки. В процессе упрочняющей обработки изменяют в соответствии с Эсщанной программой геометрию де.формируюией поверхности инструмента в направлении обработки.

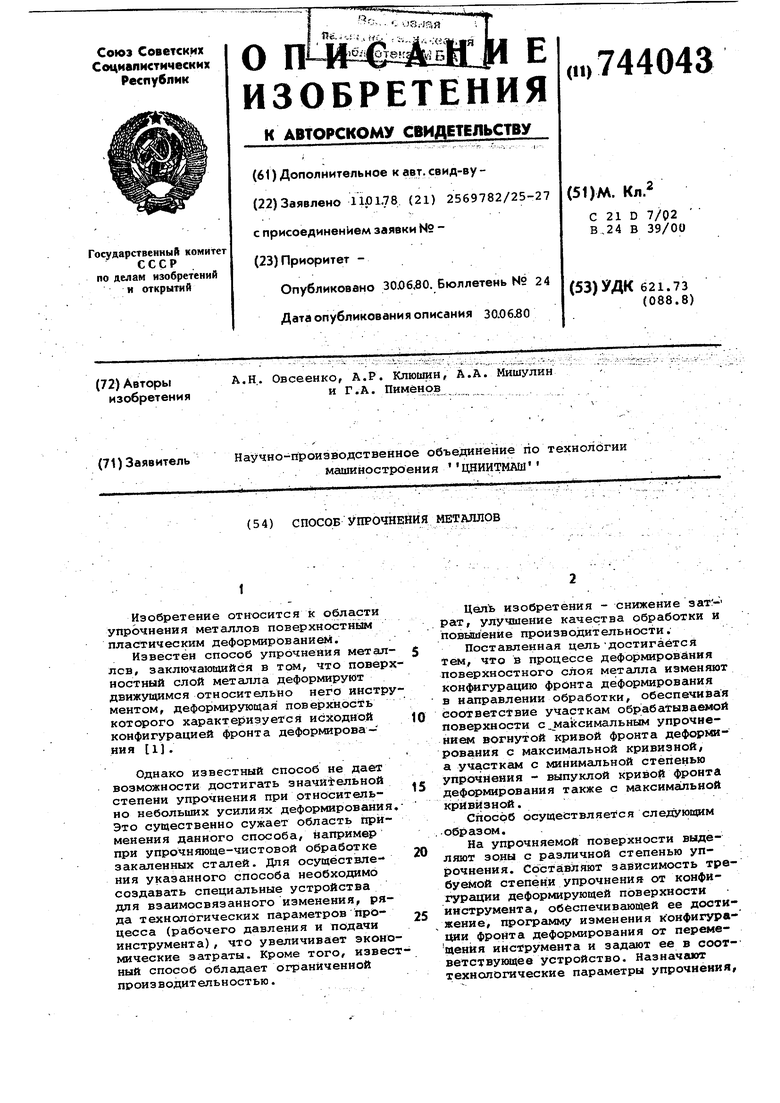

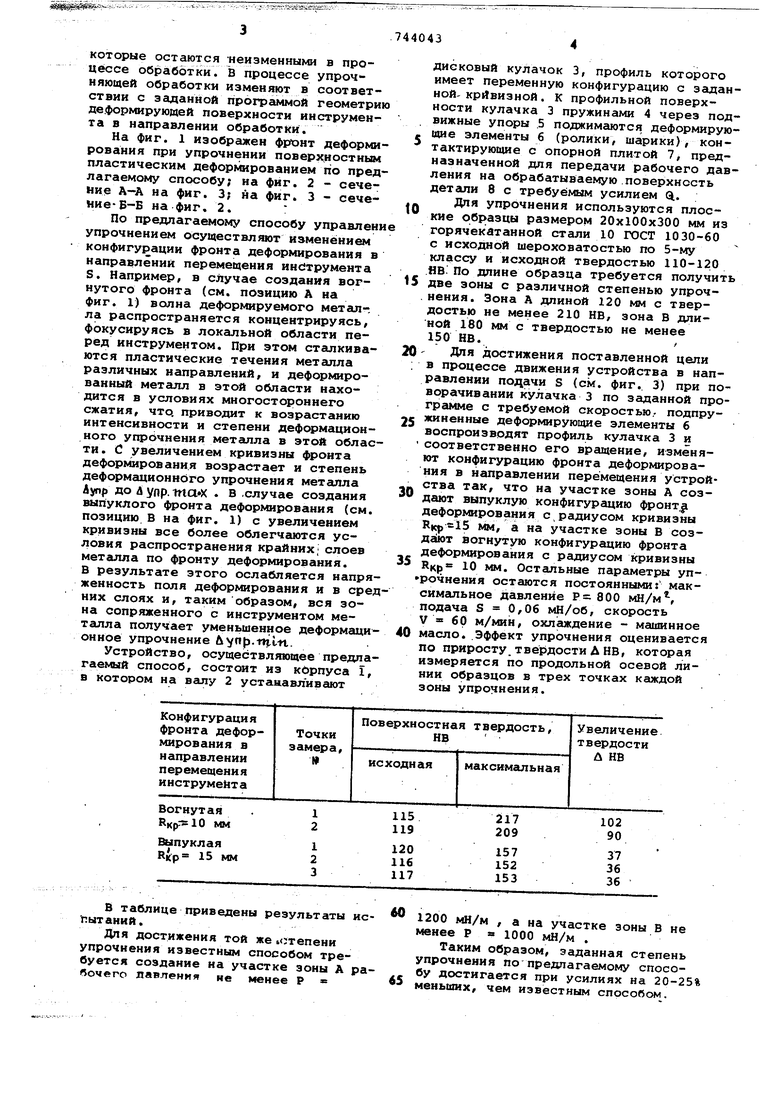

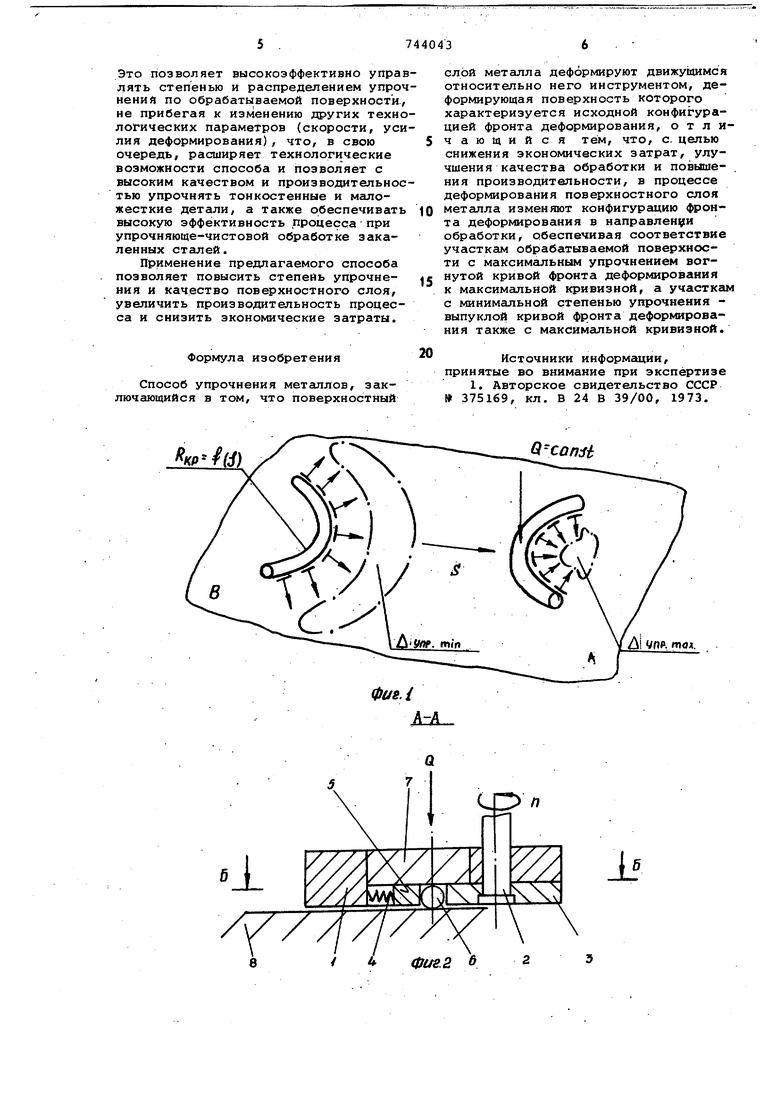

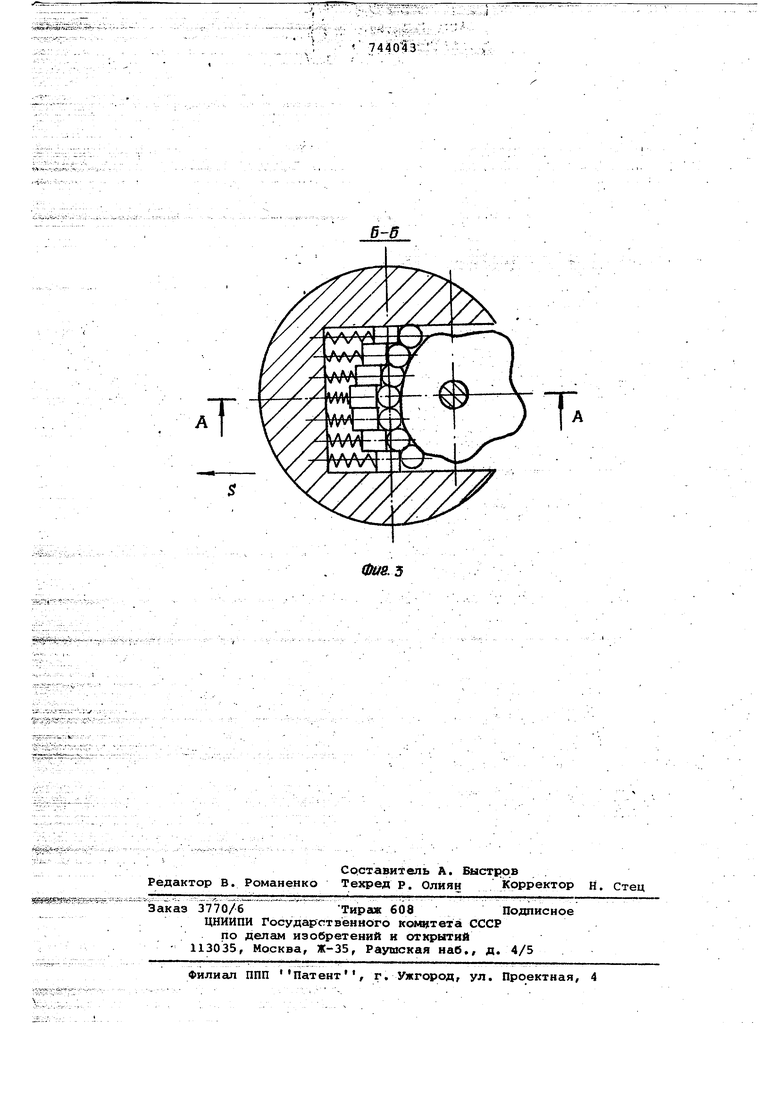

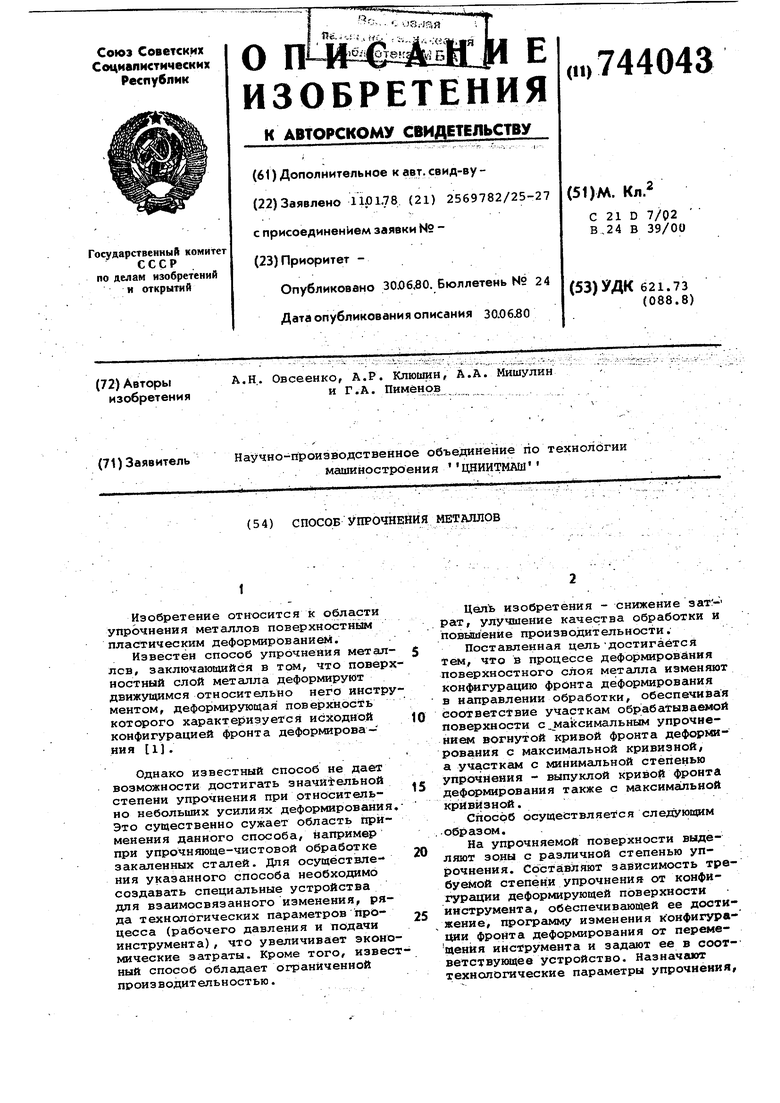

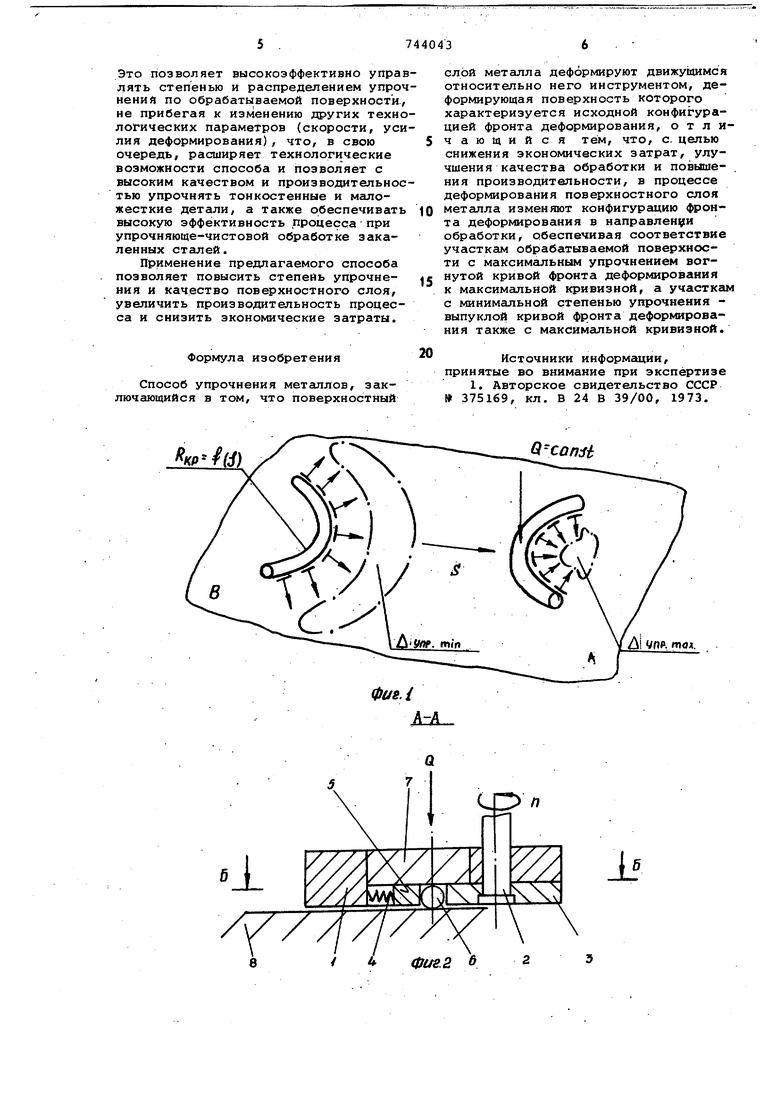

На фиг. 1 изображен фронт деформирования при упрочнении поверхностным пластическим деформированием по предлагаемому способу; на фиг. 2 - сечение А-А на фиг. 3; на фиг. 3 - сечение- Б-Б на фиг. 2.

По предлагаемому способу управлени упрочнением осуществляют изменением конфигурации фронта деформирования в направлении перемещения инструмента S. Например, в случае создания вогнутого фронта (см. позицию А на фиг. 1) волна деформируемого металла распространяется концентрируясь, фокусируясь в локальной области перед инструментом. При этом сталкиваются пластические течения металла различных направлений, и деформированный метёшл в этой области находится в условиях многостороннего сжатия, что. приводит к возрастанию интенсивности и степени дефсчмационного упрочнения металла в этой области . С увеличением кривизны фронта деформирования возрастает и степень деформационного упрочнения металла Аупр до dynp. . в .случае создания выпуклого фронта деформирования (см. позицию В на фиг. 1) с увеличением кривизны все более облегчгиотся условия распространения крайних; слоев метешла по фронту деформирования. В результате этого ослабляется напряженность поля деформирования и в срених слоях и, таким образом, вся зона сопряженного с инструментом металла получает уменьшенное деформационное упрочнение &vti(j..

Устройство, осуществляющее предл агаемый способ, состоит из кбрпуса 1, в котором на валу 2 устанавливают

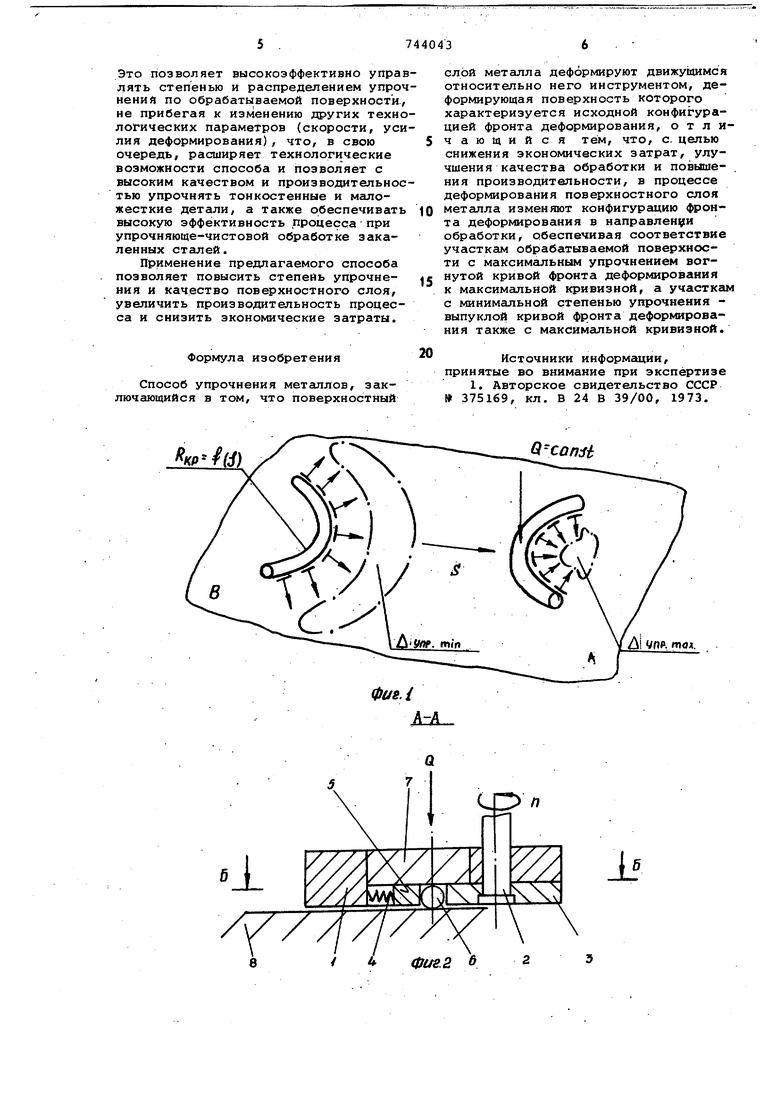

В таблице приведены результаты испытаний.

Для достижения той же«степени упрочнения известным способом требуется создание на участке зоны А ра«очего лавления не менее Р

дисковый кулачок 3, профиль которого имеет переменную конфигурацию с згщанной- кривизной. К профильной поверхности кулачка 3 пружинами 4 через подвижные упоры .5 поджимаются деформирующие элементы 6 (ролики, шарики), контактирующие с опорной плитой 7, предназначенной для передачи рабочего давления на обрабатываемую поверхность детали 8 с требуемым усилием k.

Для упрочнения используются плоские образцы размером 20x100x300 мм из горячекатанной стали 10 ГОСТ 1030-60 с исходной шероховатостью по 5-му классу и исходной твердостью 110-120 ЯВ. По длине образца требуется получить

5 две зоны с различной степенью упрочнения. Зона А длиной 120 мм с твердостью не менее 210 НВ, зона В длиной 180 мм с твердостью не менее 150 НВ.

0

Для достижения поставленной цели : в процессе движения устройства в направлении поцачи S (см. фиг. 3) при поворачивании кулачка 3 по заданной программе с требуемой скоростью.- подпружиненные деформирующие элементы 6 воспроизводят профиль кулачка 3 и соответственно его вращение, изменяют конфигурацию фронта деформирования в направлении перемещения устройства так, что на участке зоны А соз0дают выпуклую конфигурацию фронт, деформирования с,радиусом кривизны Riq,el5 мм, а на участке зоны В создают вогнутую конфигурацию фронта деформирования с ргщиусом кривизны

5 RKP° 10 мм. Остальные параметры упрочнения остаются постоянными: максимальное Давление Р 800 мН/м% подача S 0,06 мН/об, скорость V 60 м/мин, охлаждение - машинное

0 масло. Эффект упрочнения оценивается по приросту, твёрдостиДНВ, которая измеряется по продольной осевой линии образцов в трех точках каждой зоны упрочнения.

1200 мН/м , а на участке зоны В не менее Р 1000 мН/м .

Таким образом, заданная степень упрочнения по предлагаемому способу достигается при усилиях на 20-25% меньших, чем известным способом. Это позволяет высокоэффективно упра лять степенью и распределением упро нений по обрабатываемой поверхности не прибегая к изменению других техн логических параметров (скорости, ус лия деформирования), что, в свою очередь, расширяет технологические возможности способа и позволяет с высоким качеством и производительно тью упрочнять тонкостенные и маложесткие детали, а также обеспечивать высокую эффективность процесса при упрочняюще-чистовой обработке закаленных сталей. Применение предлагаемого способа позволяет повысить степень упрочнения и качество поверхностного слоя, увеличить производительность процесса и снизить экономические затраты. Формула изобретения Способ упрочнения металлов, заключающийся в том, что поверхностный АСР/Ш

а Фи&.{

А-А

(

±«

фие.2 6 слой металла деформируют движущимся относительно него инструментом, деформирующая поверхность которого характеризуется исходной конфигурацией фронта деформирования, отличающийся тем, что, с. целью снижения экономических затрат, улучшения качества обработки и повышения производительности, в процессе деформирования поверхностного слоя металла изменяют конфигурацию фронта деформирования в направлении обработки, обеспечивая соответствие участкам обрабатываемой поверхности с максимальным упрочнением вогнутой кривой фронта деформирования к максимальной кривизной, а участкгш с минимальной степенью упрочнения выпуклой кривой фронта деформирования также с максимальной кривизной. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 375169, кл. В 24 В 39/00, 1973. can:fi

б-б

Фа8.з

Авторы

Даты

1980-06-30—Публикация

1978-01-11—Подача