1

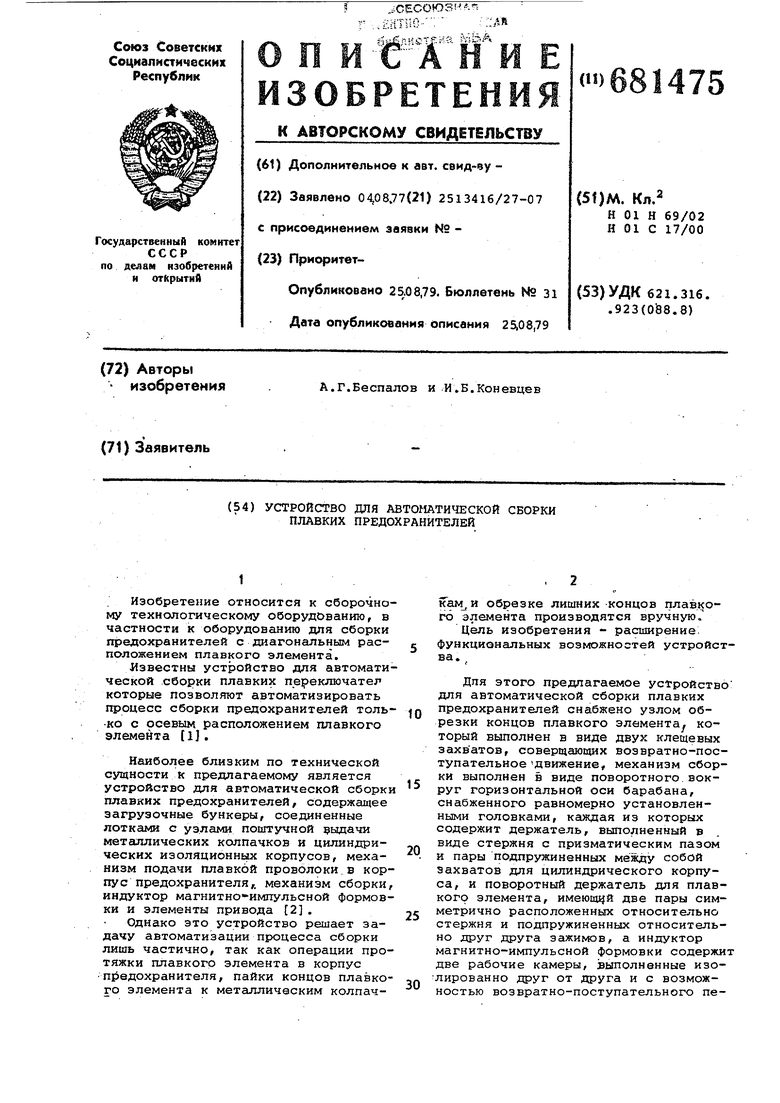

Изобретение относится к сборочному технологическому оборудованию, в частности к оборудованию для сборки предохранителей с диагональным расположением плавкого элемента.

Известны устройство для автоматической сборки плавких переключател которые позволяют автоматизировать процесс сборки предохранителей только с осевым расположением плавкого элемента 1}.

Наиболее близким по технической сущности к предлагаемому является устройство для автоматической сборки плавких предохранителей, содержащее загрузочные бункеры, соединенные лотками с узлами поштучной выдачи металлических колпачков и цилиндрических изоляционньис корпусов, механизм подачи плавкой проволоки.в корпус предохранителя,, механизм сборки, индуктор магнитно-импульсной формовки и элементы привода 2.

Однако это устройство решает задачу автоматизации процесса сборки лишь частично, так как операции протяжки плавкого элемента в корпус п Зедохранителя, пайки концов плавкого элемента к металлическим колпачкам и обрезке лишних концов плавкого элемента производятся вручную. Цель изобретения - расширение; функциональных возможностей устройства.

Для этого предлагаемое устройство для автоматической сборки плавких предохранителей снабжено узлом об0резки концов плавкого элемента который выполнен в виде двух клещевых захватов, совершающих возвратно-поступательное «движение, механизм сборки выполнен в виде поворотного.вок5руг горизонтальной оси барабана, снабженного равномерно установленными головками, каждая из которых содержит держатель, выполненный в виде стержня с призматическим пазом

0 и пары подпружиненных между собой захватов для цилиндрического корпуса, и поворотный держатель для плавкого элемента, имеюодй две пары симметрично расположенньлх относительно

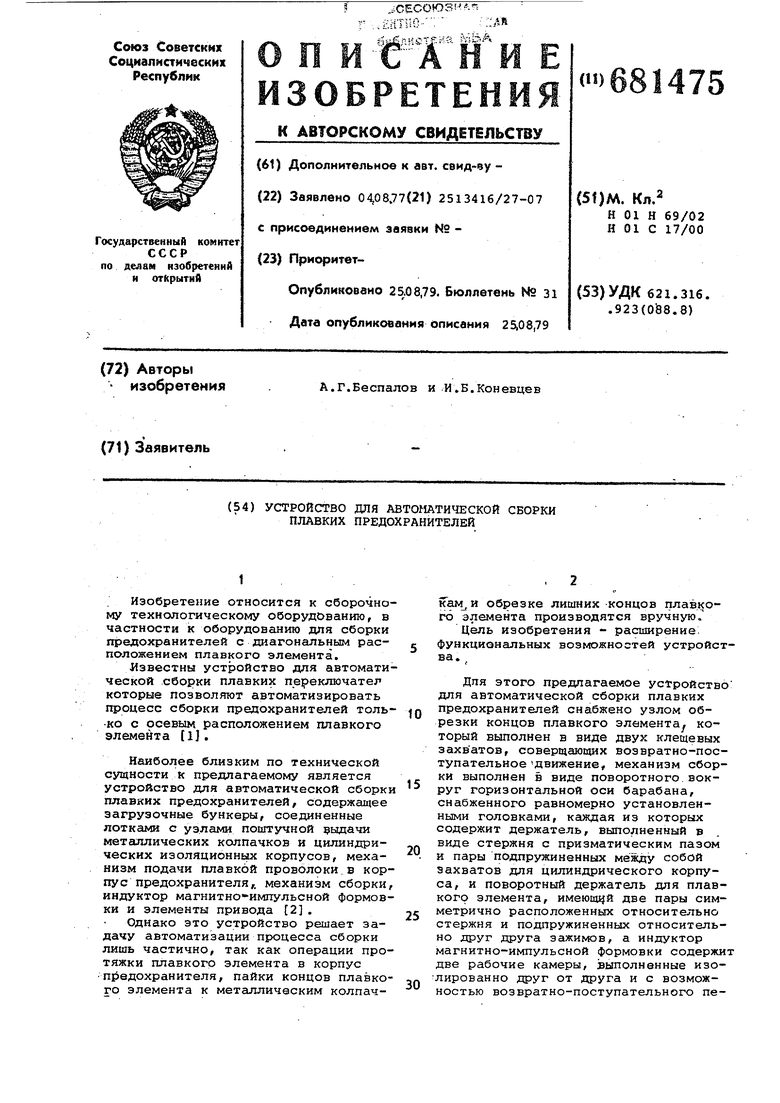

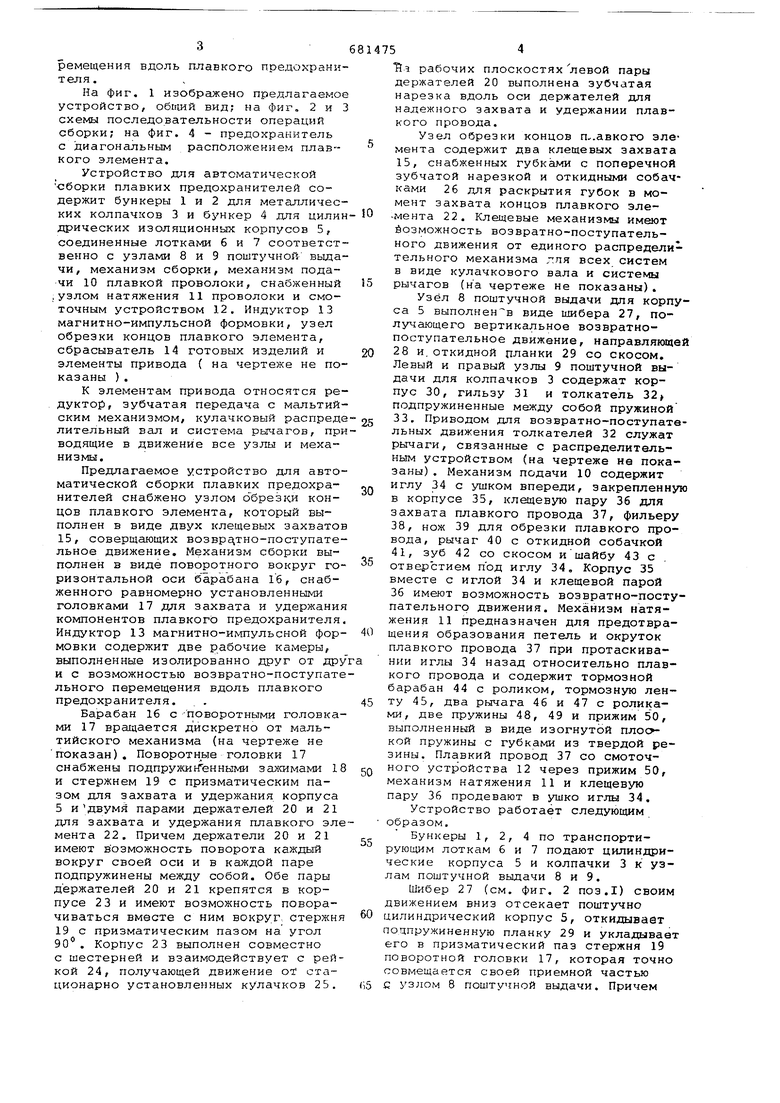

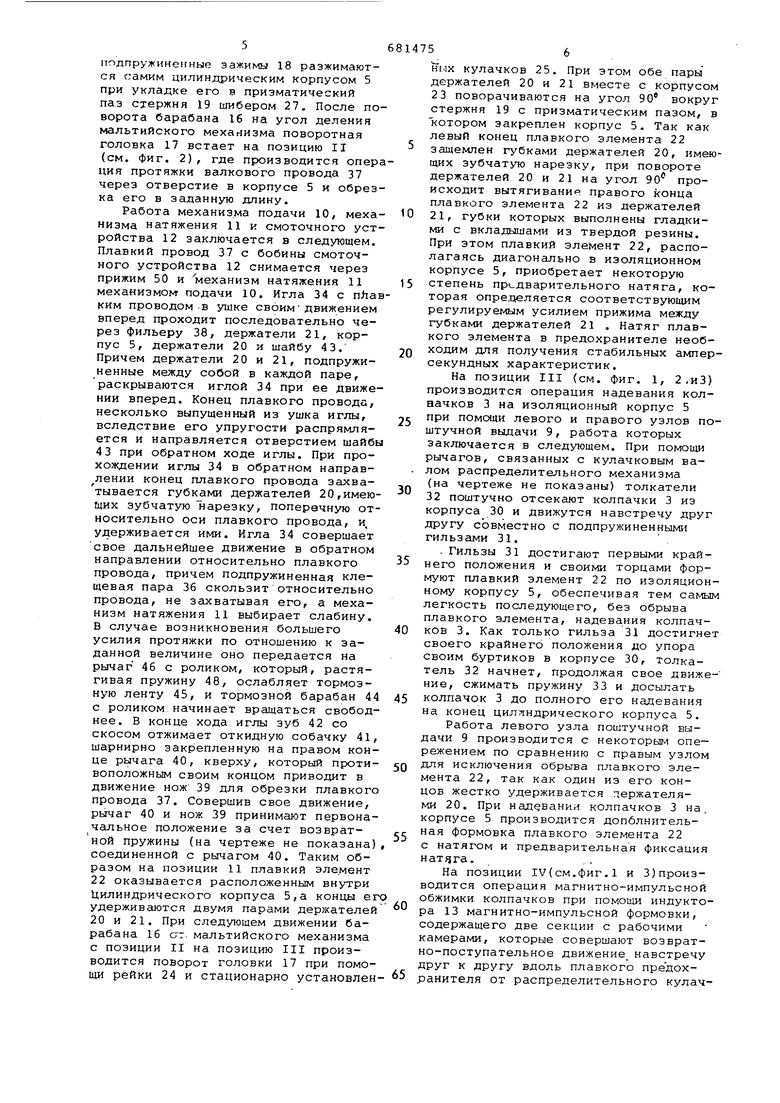

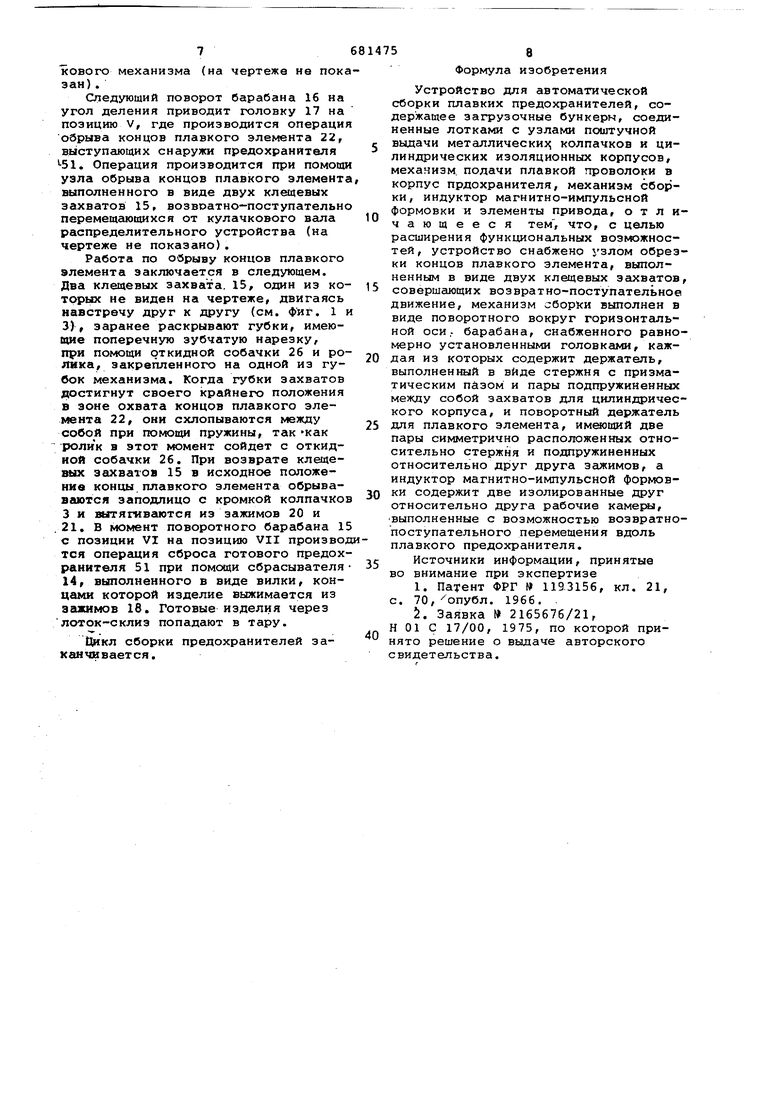

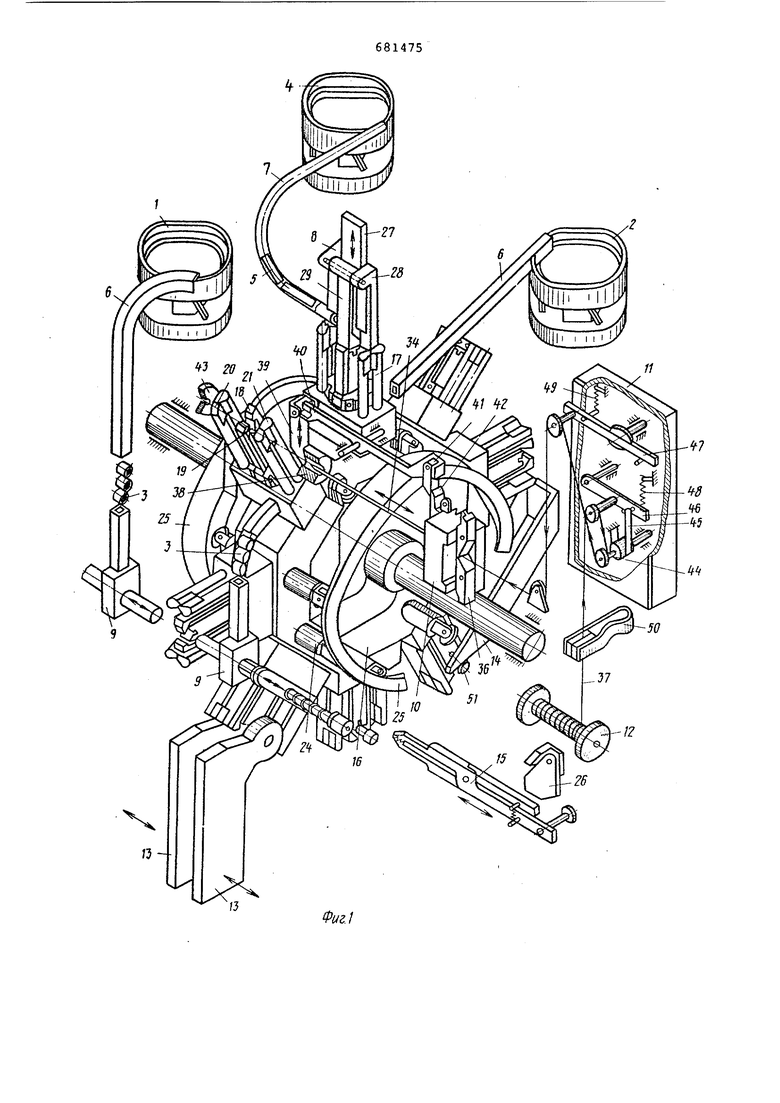

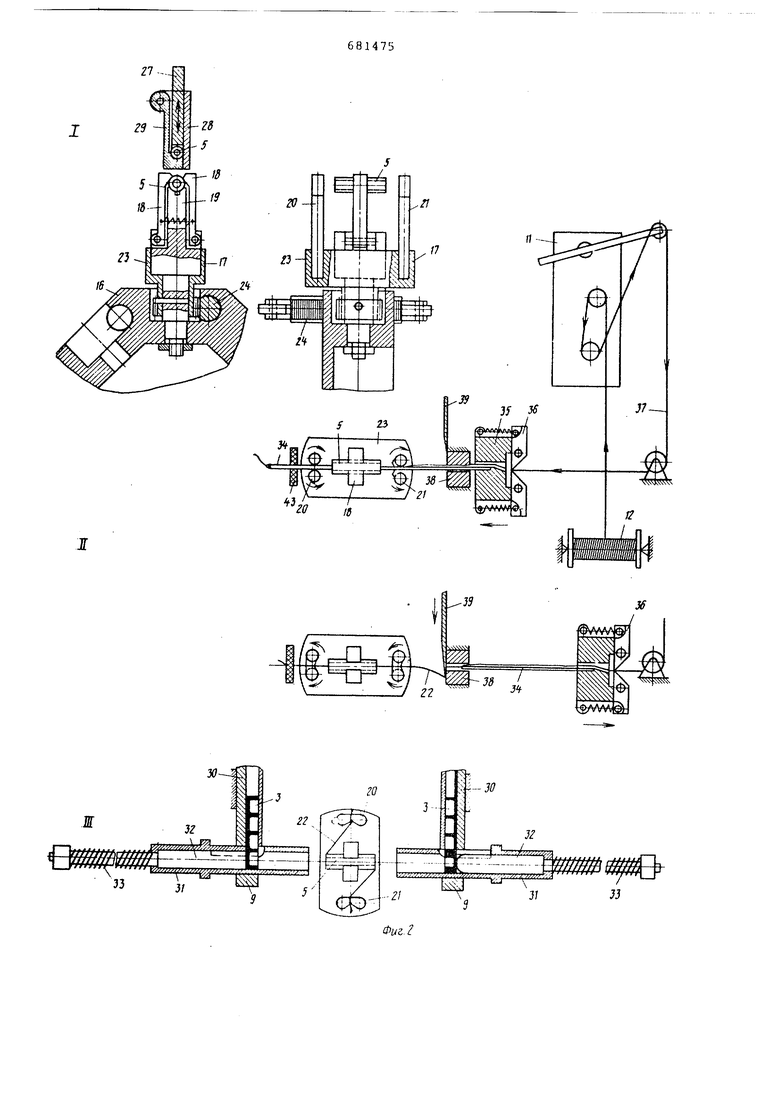

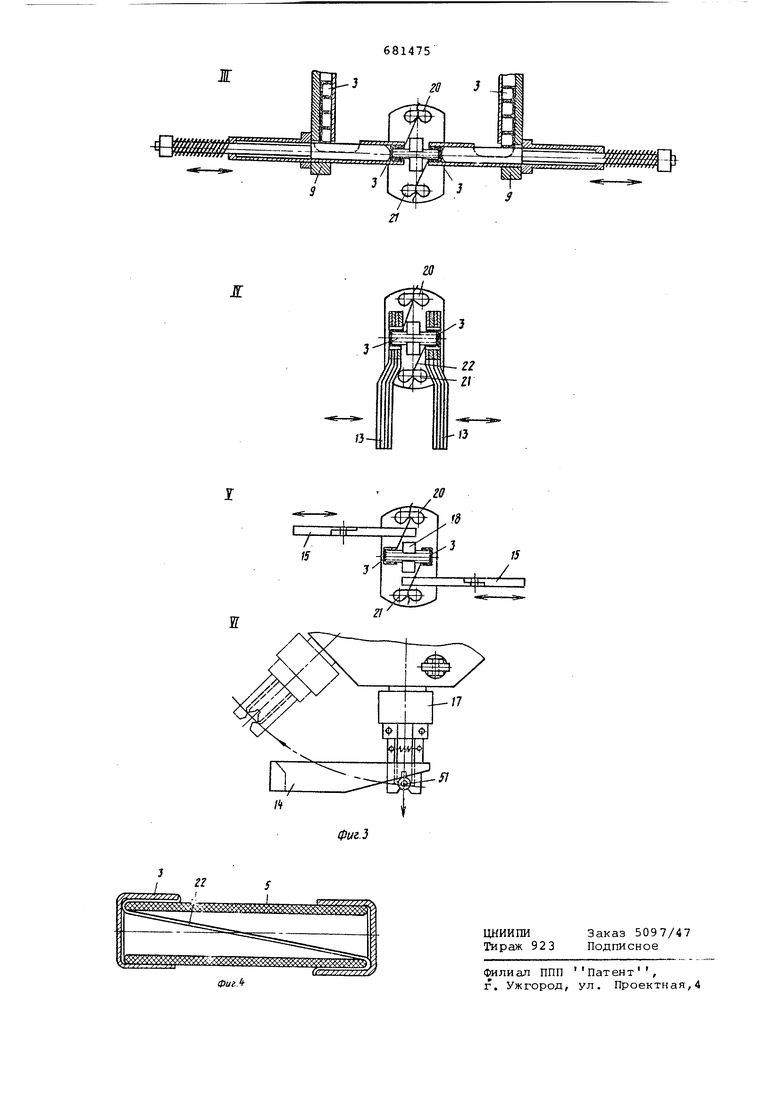

5 стержня и подпружиненных относительно друг друга Зс1жимов, а индуктор магнитно-импульсной формовки содержит две рабочие камеры, выполненные изолированно друг от друга и с возмож0ностью возвратно-поступательного перемещения вдоль плавкого предохранителя . На фиг, 1 изображено предлагаемое устройство, общий вид; на фиг. 2 и схемы последовательности операций сборки; на фиг. 4 - предохранитель с диагональным расположением плавкого элемента. Устройство для автоматической сборки плавких предохранителей содержит бункеры 1 и 2 для металлических колпачков 3 и бункер 4 для цилин дрических изоляционных корпусов 5, соединенные лотками 6 и 7 соответст венно с узлами 8 и 9 поштучной вьща чи, механизм сборки, механизм подачи 10 плавкой проволоки, снабженный .узлом натяжения 11 проволоки и смоточным устройством 12. Индуктор 13 магнитно-импульсной формовки, узел обрезки концов плавкого элемента, сбрасыватель 14 готовых изделий и элементы привода ( на чертеже не по казаны ) . К элементам привода относятся ре дуктор, зубчатая передача с мальтий ским механизмом, кулачковый распред лительный вал и система рычагов, пр водящие в движение все узлы и механизмы. Предлагаемое устройство для авто матической сборки плавких предохранителей снабжено узлом обрезки концов плавкого элемента, который выполнен в виде двух клещевых захвато 15, соверщающих возвр тно-поступате льное движение. Механизм сборки выполнен в виде поворотного вокруг го ризонтальной оси барабана 16, снабженного равномерно установленными головками 17 для захвата и удержани компонентов плавкого предохранителя Индуктор 13 магнитно-импульсной фор мовки содержит две рабочие камеры, выполненные изолированно друг от др и с возможностью возвратно-поступат льного перемещения вдоль плавкого предохранителя. . Барабан 16 с -поворотными головка ми 17 вршцается дискретно от мальтийского механизма (на чертеже не показан). Поворотньш головки 17 снабжены подпружиИ енными залшмами 1 и стержнем 19 с призматическим пазом для захвата и удержания корпуса 5 идвумй парами держателей 20 и 21 для захвата и удержания плавкого эл мента 22. Причем держатели 20 и 21 имеют возможность поворота каждый вокруг своей оси и в каждой паре подпружинены между собой. Обе пары держателей 20 и 21 крепятся в корпусе 23 и имеют возможность поворачиваться вместе с ним вокруг, стержн 19 с призматическим пазом на угол 90. Корпус 23 выполнен совместно с шестерней и взаимодействует с рей кой 24, получающей движение оТ стационарно установленных кулачков 25. Йл рабочих плоскостяхлевой пары держателей 20 выполнена зубчатая нарезка вдоль оси держателей для надежного захвата и удержании плавкого провода. Узел обрезки концов п..авкого элемента содержит два клещевых захвата 15, снабженных губками с поперечной зубчатой нарезкой и откидными собачками 26 для раскрытия губок в момент захвата концов плавкого элечмента 22. Клещевые механизмы имеют йозможность возвратно-поступательного движения от единого распределительного механизма лпя всех систем в виде кулачкового вала и системы рычагов (на чертеже не показаны) . Узел 8 поштучной выдачи для корпуса 5 выполнен в виде шибера 27, получающего вертикальное возвратнопоступательное движение, направляющей 28 и. откидной планки 29 со скосом. Левый и правый узлы 9 поштучной выдачи для колпачков 3 содержат корпус 30, гильзу 31 и толкатель 32 подпружиненные между собой пружиной 33. Приводом для возвратно-поступательных движения толкателей 32 служат рычаги, связанные с распределительным устройством (на чертеже не показаны) . Механизм подачи 10 содержит иглу 34 с ушком впереди, закрепленную в корпусе 35, клещевую пару 36 для захвата плавкого провода 37, фильеру 38, кож 39 для обрезки плавкого провода, рычаг 40 с откидной собачкой 41, зуб 42 со скосом ишайбу 43 с , отверстием под иглу 34, Корпус 35 вместе с иглой 34 и клещевой парой 36 имеют возможность возвратно-поступательного движения. Механизм натяжения 11 предназначен для предотвращения образования петель и окруток плавкого провода 37 при протаскивании иглы 34 назад относительно плавкого провода и содержит тормозной барабан 44 с роликом, тормозную ленту 45, два рычага 46 и 47 с роликами, две пружины 48, 49 и прижим 50, выполненнЕлй в виде изогнутой плоокой пружины с губками из твердой резины. Плавкий провод 37 со смоточного устройства 12 через прижим 50, механизм натяжения 11 и клещевую пару 36 продевают в ушко иглы 34. Устройство работает следующим образом. Бункеры 1, 2, 4 по транспортирующим лоткам 6 и 7 подают цилиндрические корпуса 5 и колпачки 3 к узлам поштучной вьщачи 8 и 9. Шибер 27 (см. фиг. 2 поз.1) своим движением вниз отсекает поштучно илиндрический корпус 5, откидывает одпружиненную планку 29 и укладывает его в призматический паз стержня 19 поворотной головки 17, которая точно совмещается своей приемной частью узлом 8 поштучной выдачи. Причем

подпружиненные зажимы 18 разжимаются самим цилиндрическим корпусом 5 при укладке его в призматический паз стержня 19 шибером 27. После поворота барабана 16 на угол деления мальтийского механизма поворотная головка 17 встает на позицию II (см, фиг. 2), где производится операция протяжки валкового провода 37 через отверстие в корпусе 5 и обрезка его в заданную длину.

Работа механизма подачи 10, механизма натяжения 11 и смоточного устройства 12 заключается в следующем. Плавкий провод 37 с бобины смоточного устройства 12 снимается через прижим 50 и механизм натяжения 11 механизмом подачи 10. Игла 34 с пЛавким проводом в ушке своимдвижением вперед проходит последовательно через фильеру 38, держатели 21, корпус 5, держатели 20 и шайбу 43. Причем держатели 20 и 21, подпружиненные между собой в каждой паре,

раскрываются иглой 34 при ее движении вперед. Конец плавкого провода, несколько выпущенный из ушка иглы, вследствие его упругости распрямляется и направляется отверстием шайбы 43 при обратном ходе иглы. При прохождении иглы 34 в обратном направ лении конец плавкого провода захватывается губками держателей 20,имеющих зубчатую нарезку, поперечную относительно оси плавкого провода, и удерживается ими. Игла 34 совершает

свое дальнейшее движение в обратном направлении относительно плавкого провода, причем подпружиненная клещевая пара 36 скользит относительно провода, не захватывая его, а механизм натяжения 11 выбирает слабину. В случае возникновения большего усилия протяжки по отношению к заданной величине оно передается на рычаг 46 с роликом, который, растягивая пружину 48, ослабляет тормозную ленту 45, и тормозной барабан 44 с роликом начинает вращаться свободнее. В конце хода иглы зуб 42 со скосом отжимает откидную собачку 41, шарнирно закрепленную на правом конце рычага 40, кверху, который противоположным своим концом приводит в движение нож 39 для обрезки плавкого провода 37. Совершив свое движение, рычаг 40 и нож 39 принимают первонаЧсшьное положение за счет возвратной пружины (на чертеже не показана) соединенной с рычагом 40. Таким образом на позиции 11 плавкий элемент 22 оказывается расположенным внутри Цилиндрического корпуса 5,а концы е удерживаются двумя парами держателей 20 и 21. При следующем движении барабана 16 ат. мальтийского механизма с позиции II на позицию III производится поворот головки 17 при помощи рейки 24 и стационарно установленfTfJx кулачков 25. При этом обе пары держателей 20 и 21 вместе с корпусом 23 поворачиваются на угол 90 вокруг стержня 19 с призматическим пазом, в котором закреплен корпус 5. Так как левый конец плавкого элемента 22 защемлен губками держателей 20, имеющих зубчатую нарезку, при повороте держателей 20 и 21 на угол 90 происходит вытягивание правого конца плавкого элемента 22 из держателей

0 21, губки которых выполнены гладкими с вкладышами из твердой резины. При этом плавкий элемент 22, располагаясь диагонально в изоляционном корпусе 5, приобретает некоторую

5 степень пр,дварительного натяга, которая опре.целяется соответствующим регулируемым усилием прижима между губками держателей 21 . Натяг плавкого элемента в предохранителе необходим для получения стабильных амперсекундных характеристик.

На позиции III (см. фиг. 1, 2.иЗ) производится операция надевания колначков 3 на изоляционный корпус 5

5 при помсяди левого и правого узлов поштучной выдачи 9, работа которых заключается в следующем. При помощи рычагов, связанных с кулачковым ва- лом распределительного механизма (на чертеже не показаны) толкатели

0 32 поштучно отсекают колпачки 3 из корпуса 30 и движутся навстречу друг другу совместно с подпружиненными гильзами 31.

. Гильзы 31 достигают первыми крайнего положения и своими торцами формуют плавкий элемент 22 по изоляционному корпусу 5, обеспечивая тем самым легкость последующего, без обрыва плавкого элемента, надевания колпачков 3. Как только гильза 31 достигнет своего крайнего положения до упора своим буртиков в корпусе 30, толкатель 32 начнет, продолжая свое движение, сжимать пружину 33 и досылать

5 колпачок 3 до полного его надевания на конец циллндрического корпуса 5. Работа левого узла поштучной выдачи 9 производится с некоторым опережением по сравнению с правым узлом

0 для исключения обрыва плавкого элемента 22, так как один из его концов жестко удерживается пержателями 20. При надевании колпачков 3 на. корпусе 5 производится допблнительная формовка плавкого элемента 22

5 с натягом и предварительная фиксация натчга.

На позиции IV(см.фиг.1 и 3)производится операция магнитно-импульсной обжимки колпачков при помощи индукто0ра 13 магнитно-импульсной формовки, содержащего две секции с рабочими камерами, которые совершают возвратно-поступательное движение навстречу друг к другу вдоль плавкого предох5 ранителя от распределительного кулачнового механизма (на чертеже не пока зан) . Следующий поворот барабана 16 на угол деления приводит головку 17 на позицию V, где производится операция обрыва концов плавкого элемента 22, выступающих снаружи предохранителя 51. Операция производится при помощи узла обрыва концов плавкого элемента выполненного в виде двух клещевых захватов 15, возвратно-поступательно перемещсиощихся от кулачкового вала распределительного устройства (на чертеже не показано). Работа по обрыву концов плавкого элемента заключается в следующем. Два клещевых захвата. 15, один из которых не виден на чертеже, двигаясь навстречу друг к другу (см. фиг. 1 и 3), заранее раскрывают губки, имеювхие поперечную зубчатую нарезку, при помощи откидной собачки 26 и ролика, закрепленного на одной из гувок механизма. Когда губки захватов достигнут своего крайнего положения в зоне охвата концов плавкого элемента 22, они схлопываются между собой при ПОМОВУ1 пружины, так «как ролик в этот момент сойдет с откидной собачки 26. При возврате клещевых захватов 15 в исходное положение концы плавкого элемента обрывавгиотся заподлицо с кромкой колпачков 3 и вытягиваются из зажимов 20 и .21, В момент поворотного барабана 1 с позиции VI на позицию VII производ тся опергщия сброса готового предохранителя 51 при помощи сбрасывателя 14, выполненного в виде вилки, концами которой изделие выжимается из зажимов 18. Готовые изделия через лоток-склиз попадают в тару. Цикл сборки предохранителей заканчивается. 5 Формула изобретения Устройство для автоматической сборки плавких предохранителей, содержащее загрузочные бункерн, соединенные лотками с узлами поштучной выдачи металлически колпачков и цилиндрических изоляционных корпусов, механизм подачи плавкой проволоки в корпус прдохранителя, механизм сборки, индуктор магнитно-импульсной формовки и элементы привода, отличающееся тем , что, с целью расширения функциональных возможностей, устройство снабжено узлом обрезки концов плавкого элемента, выполненным в виде двух клещевых захватов, совершающих возвратно-поступательное движение, механизм сборки выполнен в виде поворотного вокруг горизонтальной оси., барабана, снабженного равномерно установленными головками, каждая из которых содержит держатель, выполненный в виде стержня с призматическим пазом и пары подпружиненных между собой захватов для цилиндрического корпуса, и поворотный держатель для плавкого элемента, имеощий две пары симметрично распо.поженных относительно стержня и подпружиненных относительно друг друга зажимов, а индуктор магнитно-импульсной формовки содержит две изолированные друг относительно друга рабочие камера, Выполненные с возможностью возвратнопоступательного перемещения вдоль плавкого предохранителя. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ W 119.3156, кл. 21, с. 70, опубл. 1966. . 5. Заявка 2165676/21, Н 01 С 17/00, 1975, по которой принято решение о выдаче авторского свидетельства.

34

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сборки плавких предохранителей | 1987 |

|

SU1467598A1 |

| Устройство для сборки металлических колпачков с цилиндрическими изоляционными корпусами | 1975 |

|

SU604039A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Держатель трубчатого плавкого предохранителя | 1987 |

|

SU1422263A1 |

| АВТОМАТ ДЛЯ МОНТАЖА ТЕЛА НАКАЛА ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ | 1972 |

|

SU343322A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Роторный автомат питания | 1983 |

|

SU1093475A1 |

| Автомат для сборки комбинированной петли | 1977 |

|

SU743837A1 |

| Устройство для формовки выводов электрорадиоэлементов | 2024 |

|

RU2824455C1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

Авторы

Даты

1979-08-25—Публикация

1977-08-04—Подача