Изобретение относится к способу соединения труб методом нагрева и сдавливания в вакууме, при котором трубы собирают в телескопическое соединение, и может быть использован в энергетическом и химическом машиностроении, в частности в теплообменных аппаратах при изготовлении переходников для соединения труб из разнородных материалов.

Известен способ неразъемного соеднне-, ния оболочек вращения обжатием при нагреве до температуры пластической деформации, при котором соединеше по- лучают через промежуточный слой из более пластичного материала, чем мате- j риалы соединяемых труб 1J- Недостаток этого способа соединения состоит в том, что в условиях вьгсоких температур эксплуатации под действием термических на. пряжений возникает npoueqc ползучести 20 мягкой прослойки, который может привести к разрушению соединения.

Известен спойоб неразъемногчэ соединения переходников взрывом 2, в котором

испо;1ьзуется промежуточный слой, ш еющий более низкую температуру плавления, чем температура эксплуаташти переходника. Основной недостаток этого способа состоит в том, что за счет проявления эффекта Ребнндера (так на;зываемое адсорбшю таое снижение прочности), Ж1Щкая фаза, ускоренно проникая по границам зерен, пр1шодит к раскрытию переходника.

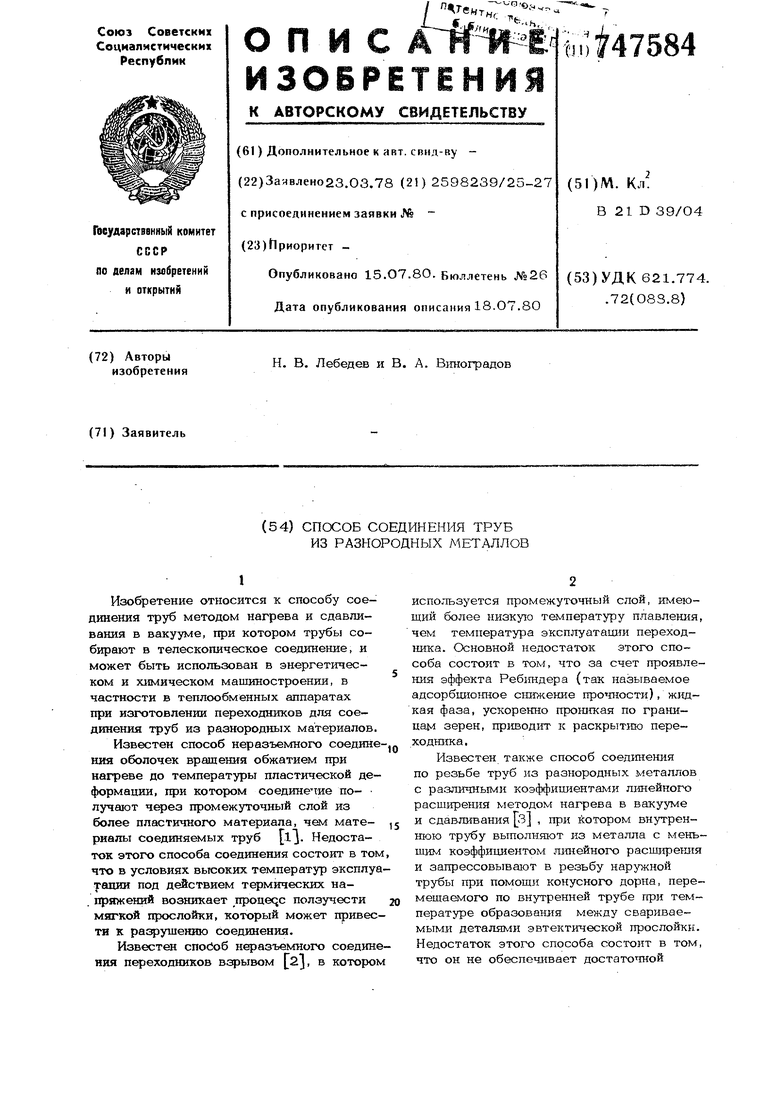

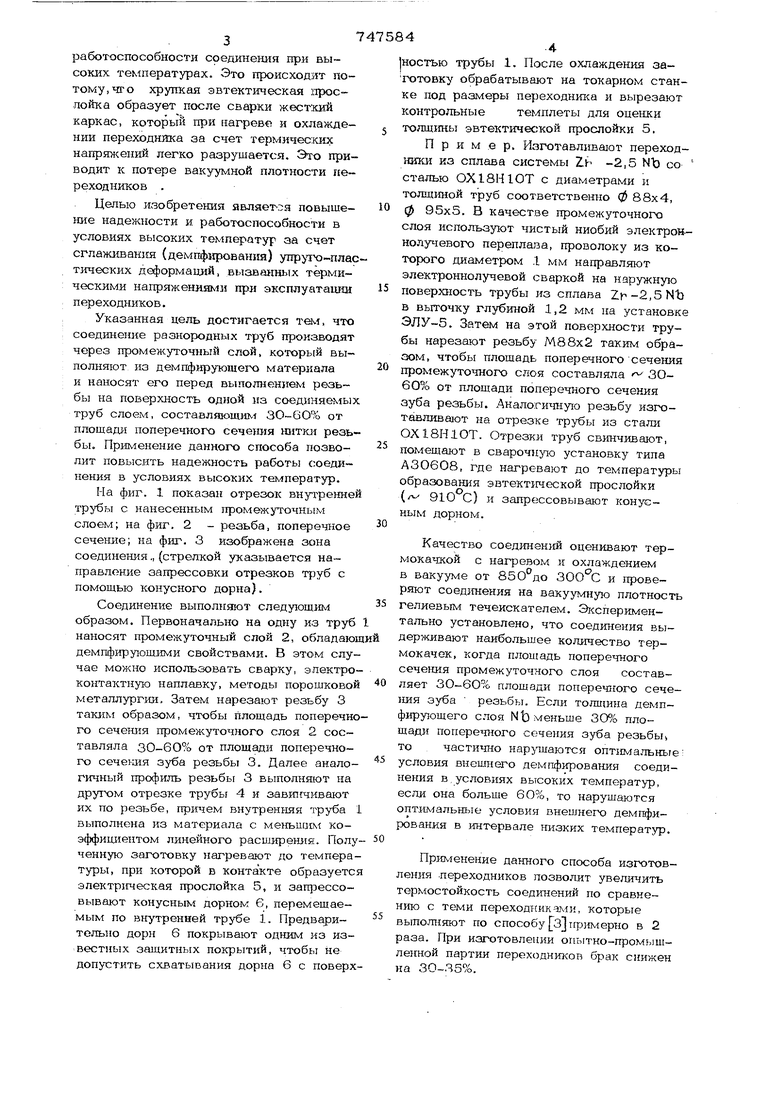

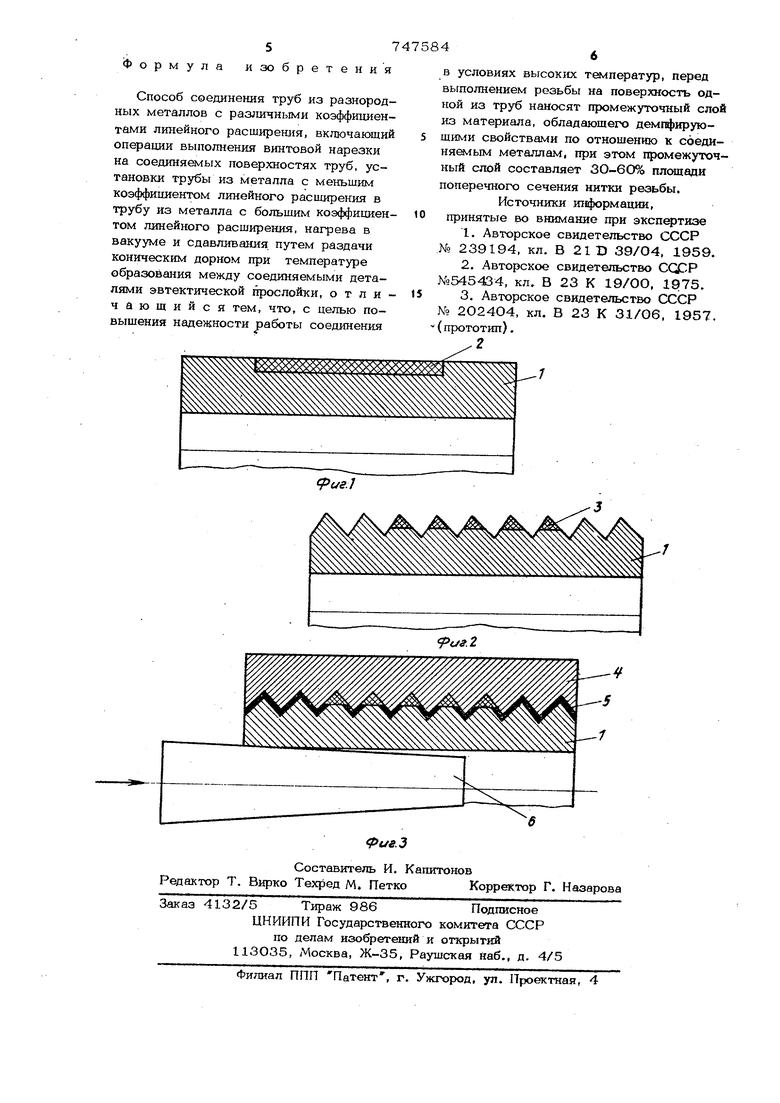

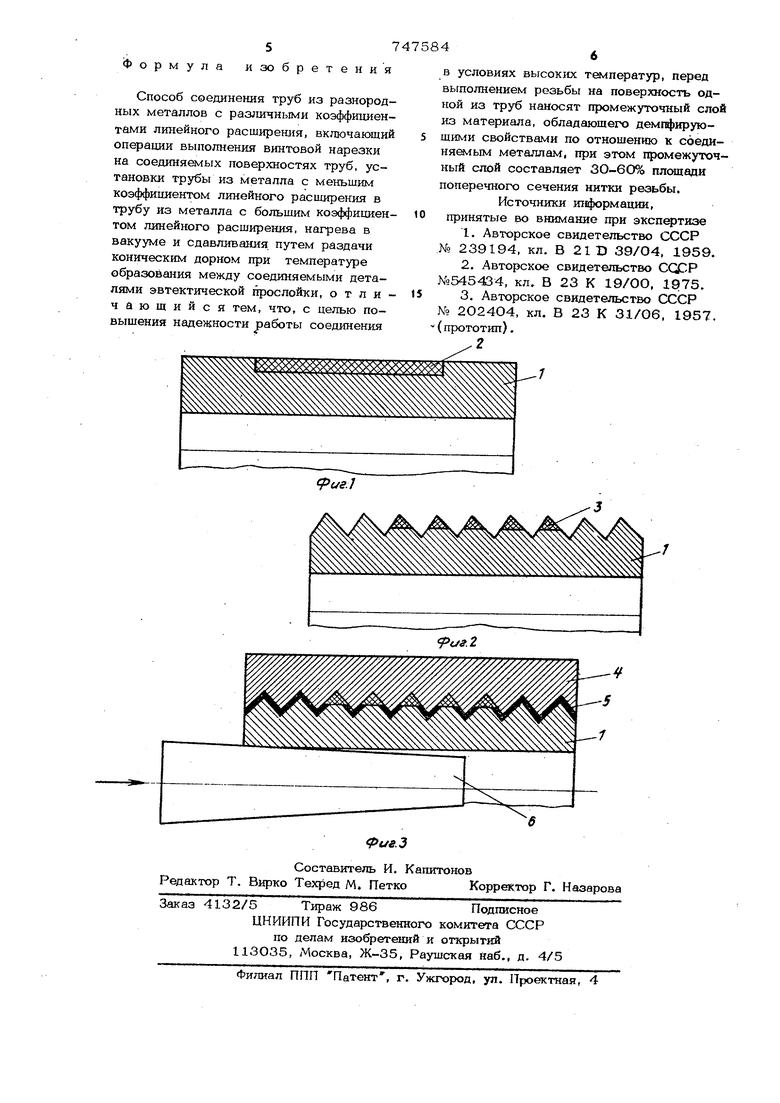

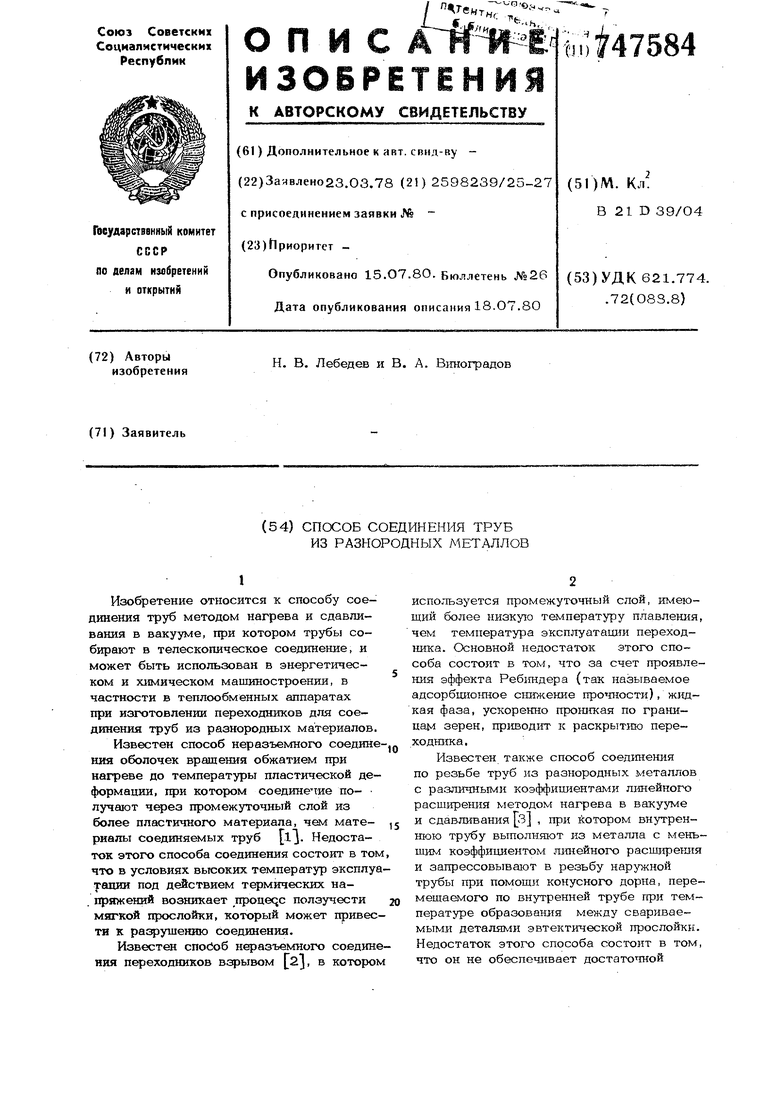

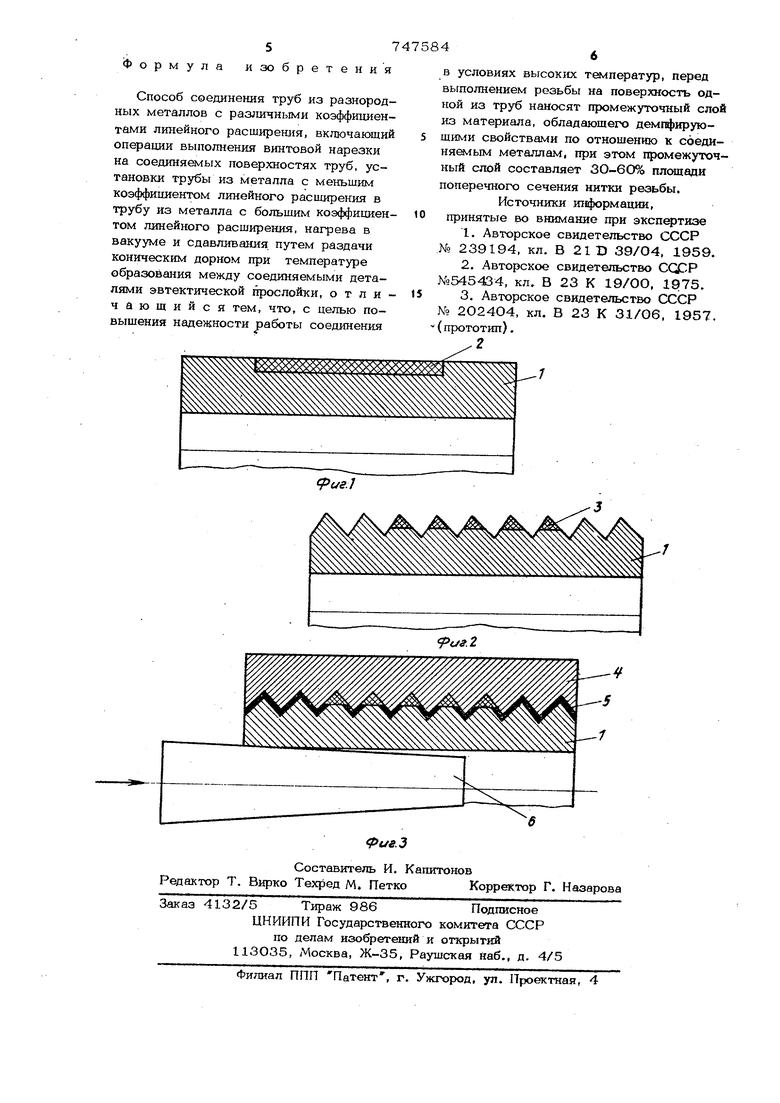

Известен также способ соед1гаения по резьбе труб из разнородных металлов с различными коэффициентами линейного расширения методом нагрева в вакууме и сдавливания з , при котором внутреннюю выполняют из металла с меньшим коэффициентом Л1шейногчэ расицфения и запрессовывают в резьбу нар окной трубы при помощи конусного дорна, перемещаемого по внутренней трубе при температуре образования между свариваемыми деталями эвтектической гфослойкк. Недостаток этого способа состоит в том, что он не обеспечивает достато шой работоспособности срединения при высоких температурах. Это происходит потому, что хрупкая эвтектическая прослойка образует после сварки жест:1ШЙ каркас, который при нагреве и охлалшении переходника за счет термических напряжений легко разрушается. Это приводит к потере вакуумной плотности переходников . Целью изобретения являеТ. повышение надежности и работоспособности в условиях высоких температур аа счет сглаживания (демпф1фован1га) упр тю-плас тических деформаций, вызванных термическими напряжениями при эксплуатации переходников. Указанная цель достигается TeivJ, что соединение разнородных труб прои;зводят через промежуточный слой, который выполняют из демпфирующего материала и наносят его перед выполнением резьбы на поверхность одной из соединяемых труб слоем, составляющим ЗО-6О% от площади поперечного сечения т1тки резьбы. Применение данного способа позволит повысить надежность работы сюеди- нения в условиях высоких температур. На фиг. 1 показа1г отрезок внутренне трубы с нанесенным промежуточным слоем; на фиг. 2 - резьба, поперечное сечение; на фиг. 3 изображена зона соединения „ (стрелкой указывается направление запрессовки отрезков Tj)y6 с помощью конусного дорна). Соединение выполняют следующим образом. Первоначально на одну из труб наносят промежуточный слой 2, обладаю демпфирующими свойствами. В этом слу чае можно использовать сварку, электро контактную наплавку, методы порошково металлургии. Затем нарезают резьбу 3 таким образом, чтобы площадь поперечн го сечения промежуточного слоя 2 составляла 30-60% от площади поперечного сечещ1я зуба резьбы 3. Далее анало гичный профиль резьбьг 3 выполняют на друтхэм отрезке трубы 4 и завинчивают их по резьбе, причем внутренняя труба выполнена из материала с меньшим коэффициентом линейного расширения. Пол ченную заготовку нагревают до темпера туры, при которой в контакте образуетс электр1гческая прослойка 5, и зап)эессовывают конусным дерном 6, перемещаемым по внутренней трубе 1. Предварительно дорн б покрывают одним из известных защитных покрытий, чтобы не допустить схватьшания дорна 6 с повер остью трубы 1. После охлаждения заготовку обрабатывают на токарном станке под размеры переходника и вырезают контрольные темплеты для оценки толщины эвтектической прослойки 5. Пример. Изготавливают переходники из сплава системы Zh -2,5 НЪ со сталью ОХ18Н1ОТ с диаметрами и толщиной труб соответственно Ф 88x4, 0 95xS. В качестве промежуточного слоя используют чистый ниобий электроннох1учевого переплава, проволоку из которого диаметром 1 мм направляют электроннолучевой сваркой на наружную поверхность трубы из сплава ,5Nb в выточку глубиной 1,2 мм на установке ЭЛУ-5. Затем на этой поверхности трубы нарезают резьбу М88х2 таким образом, чтобы площадь поперечногосечения промежуточного слоя составляла - ЗО6О% от площади поперечного сечения зуба резьбы. Аналогичную резьбу изготавливают на отрезке трубг г из стали ОХ18Н1ОТ. Отрезки труб свинчивают, помещают в сварочную установку типа А30608, где нагревают до температуры образования эвтектической прослойки ( 910 С) и запрессовывают конусным дорном. Качество соединений оценивают термокачкой с нагревом и охлаждением в вакууме от 85О°до ЗООС и проверяют соед1шения на вакуумную плотность гелиевьм течеискателем. Эзсспериментально установлено, что соединения выдерживают наибольшее количество термокачек, когда площадь поперечного сечения промежуточного слоя составляет ЗО-6О% площади поперечного сече шя зуба резьбы. Если толщина демпфирующего слоя Nb меньше 3(У)о площади попере шого сечения зуба резьбы то частично нарушаются опт1Пу1альные: условия внещнего демпфирования соединения в, условиях высоких температур, если она больше 6О%, то нарушаются оптил альные условия внешнего демпфирования в интервале низких температур. Применение данного способа изготовления .переходников позволит увеличить термостойкость соединений по сравнению с теми переходниками, которые выполняют по способу З примерно в 2 раза. При изготовлении опытно-промышленной партии переходников брак снижен на ЗО-35%.

Формул

изобретения

Способ соединения труб из разнородных металлов с разлшчными коэффициентами линейного расширения, включающий операции выполнения винтовой нарезки на соединяемых поверхностях труб, установки трубы из металла с меньшим коэффициентом линейного расширения в трубу из металла с большим коэффициентом линейного расширения, нагрева в вакууме и сдавливания путем раздачи коническим дорном при температуре образования между соединяемыми деталями эвтектической прослойки, отличающийся тем, что, с целью повышения надежности работы соединения

в условиях высоких температур, перед выполнением резьбы на поверхность одной из труб наносят промежуточный слой из материала, обладающего демпфирующими свойствами по отношению к соединяоу ым металлам, при этом промежуточный слой составляет ЗО-6О% площади поперечного сечения нитки резьбы,

Источники информации,

0 принятые во вт1мание при экспертизе

1,Авторское свидетельство СССР № 239194, кл. В 21D 39/О4, 1959,

2,Авторское свидетельство СССР №545434, кл, В 23 К 19/ОО, 1975,

3,Авторское свидетельство СССР

№ 202404, кл, В 23 К 31/О6, 1957. (прототип). /2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1967 |

|

SU202404A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| Способ соединения труб из разнородных металлов | 1972 |

|

SU437591A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МЕТОДОМ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2219024C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| Способ изготовления биметаллических труб диффузионной сваркой | 1983 |

|

SU1088901A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| ОДНОПОСТОВАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ КОРОТКИХ ТРУБ ВНАХЛЕСТКУ | 2001 |

|

RU2183541C1 |

Авторы

Даты

1980-07-15—Публикация

1978-03-23—Подача