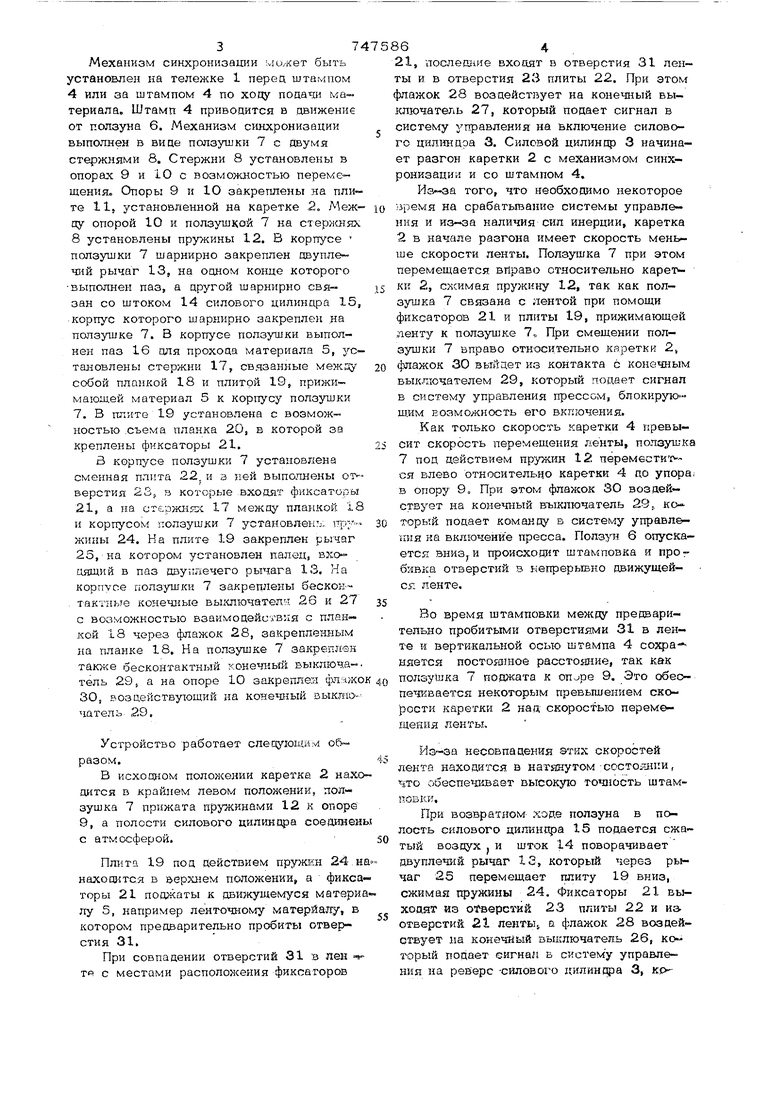

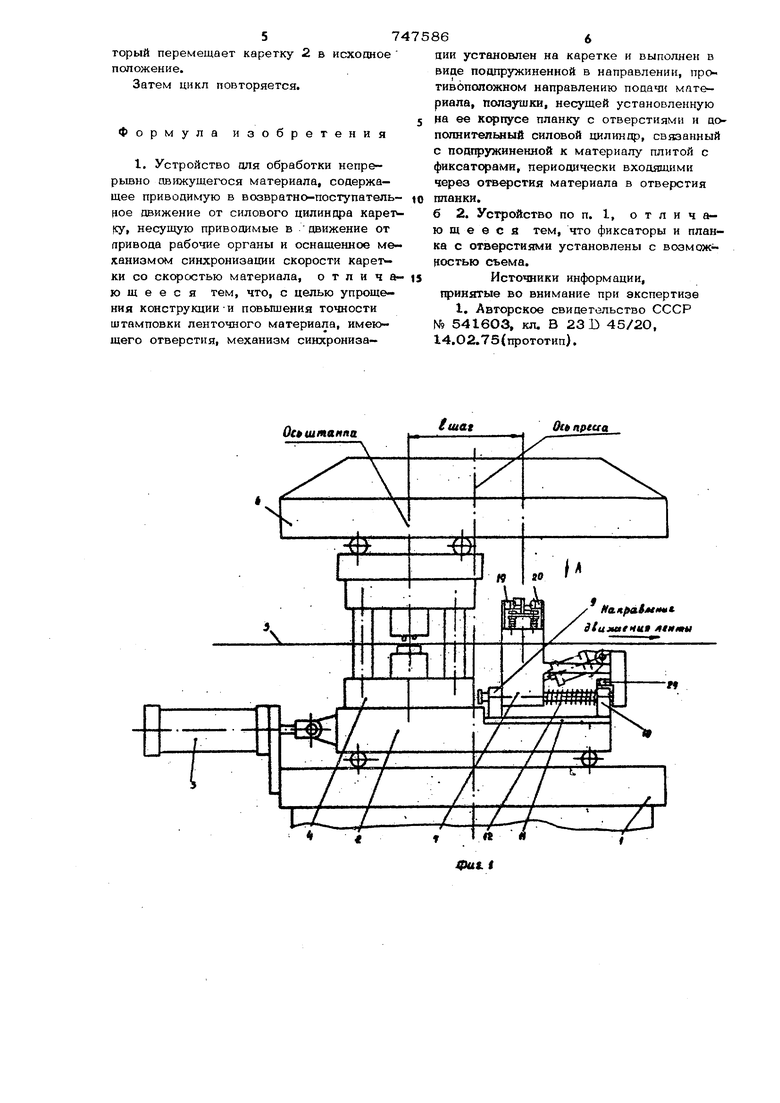

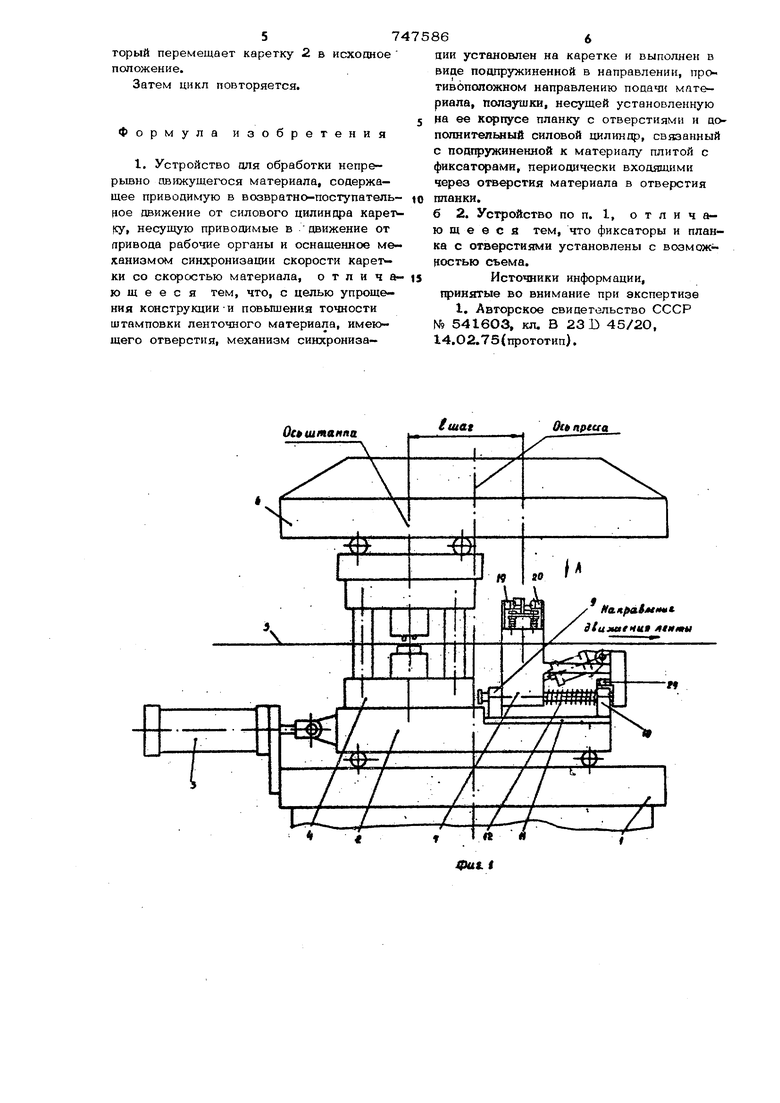

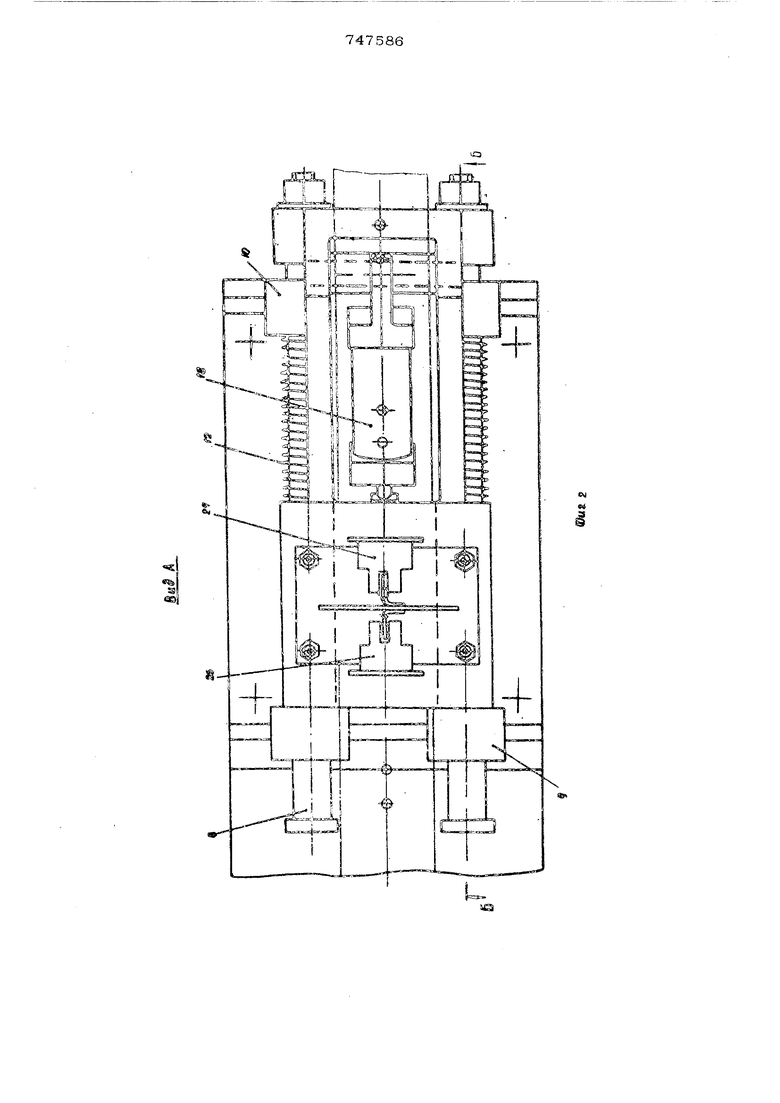

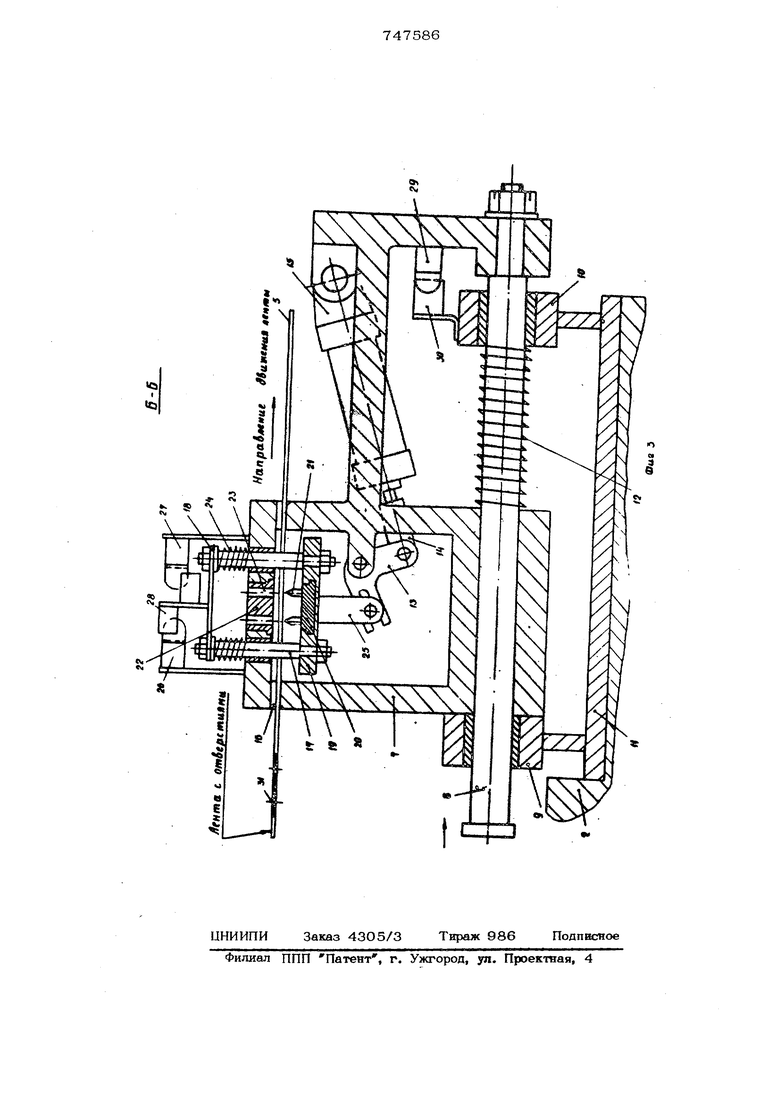

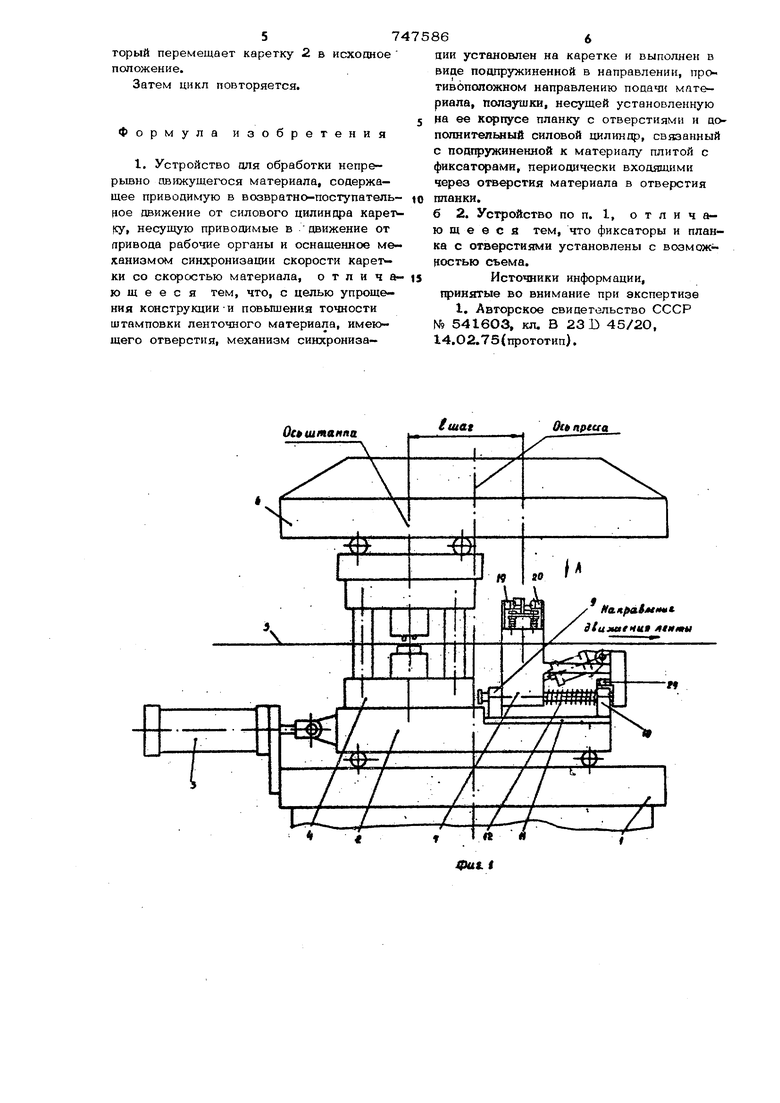

(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ МАТЕРИАЛА Изобретение относится к кузнечно- прессовому машиностроению, в частнбсти к средствам автоматизации лехнологнчес- ких процессов штамповки, и может быть использовано при обработке непрерывно движущегося материала. Известно устройство для обработки непрерьюно движущегося материала, содер жащее приводимую в возвратно-поступательное движение от силового цилиндра каретку, несущую приводимые в движение от. привода рабочие органы, и механизм синхронизации скорости каретки со скоростью материала l. Недостатком этого устройства являет ся сложность конструкции и невозмож ность точной штамповки ленточного материала, имеющего отверстия. Цель изобретения - устранение указанных недостатков. Поставленная цель достигается тем, что механизм синхронизации выполнен в виде подпружиненной в направлении, тфотивоположном направлению подачи материала, ползушки, несущей установленную на ее корпусе планку с отверстиями и дополнительный силовой цнлинцр, связанный с подпружиненной к материалу плитой с фиксаторами, периодически входящими отверстия материала в от верстия планки. Фиксаторы и планка с отверстиями могут быть установлены с возможностью съема. На фиг. 1 схематически изображено устройство, общий виц; на фиг. 2 - вид А на фиг. V, на фиг. 3 - разрез Б-Б на фиг. 2. Устройство Ш1Я обработки непрерывно движущегося материала содержит установленную на столе 1 двухкривошипного пресоса с нижнимприводом (не показан) каретку 2, приводимую в движение по столу I силовым цилиндром 3, закрепленным на столе 1. На каретке 2 устансжлен штамп 4 и механизм синхронизации скорости каретки 2 со скоростью обрабатываемого материала 5. Механизм синхроинзаш5и может быть установлен на тележке 1 перед штампом 4 или за штампом 4 по хоцу подает материала. Штамп 4 приводится в движение от ползуна 6. Механизм синхронизации выполнен в виде ползушки 7 с двумя стержнями 8. Стержни 8 установлены в опорах 9 и 10 с возможностью перемещения. Опоры 9 и 10 закреплены на плите 11} установленной на каретке 2. Межцу опорой 10 и ползушкой 7 на стеришях 8 установлены пружины 12, В корпусе ползушки 7 шарнирно закреплен двупле чий рычаг 13, на одном конце которого выполнен паз, а другой шарнирно связан со штоком 14 силового цилиндра 15, корпус которого шарнирно закреплен на ползушке 7. В корпусе ползушки выполнен паз 16 для прохода материала 5, установлены стержни 17, связанные межйу собой планкой 18 и плитой 19, прижи мающей материал 5 к корпусу ползушки 7. В плите 19 установлена с возможностью .съема планка 20s в которой за креплены фиксаторы 21. 3 корпусе ползушки 7 установлена сменная плита 22. и а ней выполнены от верстия 23j 3 которые входят фиксаторы 21, а на сг ржня; 17 между планкой 18 и корпусом ползушки 7 установлен : iTrijv жины 24. На плите 19 закреплен рычаг 25, на котором установлен палец, вхо аящий в паз двуппечего рычага 13, На корпусе ползушки 7 закреплены бесконтактные конеч 1ые выключателя 26 и 27 с возможностью взаимодейс.овля с планкой 18 через флажок 28, закрешпенным на планке 18. На ползушке 7 закреп11ен также бесконтактный конечный выключа тель 29, а на опоре 10 закреплен флажо ЗО, воздействующий на выключате ль 2.9. Устройство работает слеру1О1ЦИ1У1 образом. В исходном положении каретка 2 нахо дится в крайнем левом положении, пол- зушка 7 прижата пружинами 12 к опоре 9, а полости силового цилинщэа соединен с атмосферой, Плита 19 под Действием пружв:н 24.н нахооктся в верхнем положении, а фикса торы 21 поджаты к движущемуся матери лу 5, например ленточному материалу, в котором предварительно пробиты отверстия 31, При совпадении отверстий 31 в лен - те с местами расположения фиксаторов 21, послесщие входят в отверстия 31 ленты и в отверстия 23 плиты 22. При этом флажок 28 воздействует на конечный выключатель 27, который подает сигнал в систему управления на включение силового цилиндра 3. Скловой цилиндр 3 начинает разгон каретки 2 с механизмом синхронизации и со штампом 4, Из-за того, что необходимо некоторое время на срабатывание системы управления и наличия сип инерции, каретка 2 в начале разгона имеет скорость меньше скорости ленты. Ползушка 7 при этом перемещается вправо относительно каретки 2, схсимая пружину 12, так как ползушка 7 связана с лентой при помощи фиксаторов 21 и плиты 19, прижимающей ленту к ползушке 7, При смещении ползушки 7 вправо относительно каретки 2, флажок 30 вьтйцет из контакта с конечным выключателем 29, который подает сигнал в систему управления прессом, блокирую Ш.ИМ возможность его включения. Как только скорость каретки 4 превысит скорость перемещения ленты, ползушка 7 под действием пружин 12 переместит ся влево относительно каретки 4 до упора, в опору 9. При этом флажок 30 воздействует на конечный въшлючатель 29.. которь;й подает команду в систему управп&кия на включение пресса. 6 опускается вниз,, и происходит штамповка и про г бявка отверстий s непрерывно движущейся ленте. Во время штамповки между предварительно пробитыми отверстиями 31 в ленте и вертикальной осью штампа 4 сохраыяется постошшое расстояние, так как полаушка 7 поджата к 9. Это обеспечивается некоторым превышением скорости каретки 2 над скоростью перемещения ленты. несовпадения этих скоростей лента находится в натянутомсостоянии, что обеспечивает высокую точ1юсть штамповки. При возвратном ходе ползуна в полость силового цилинира 15 подается сжатый возоух J и шток 14 поворачивает дауплечий рычаг 12, который через рычаг 25 перемещает плиту 19 вниз, сжимая пружины 24, Фиксаторы 21 выходят из от верстий 23 плиты 22 и изотверстий 21 лентЫб а флажок 28 воздейсгвует на конечный выключатель 26, ко 1Х)рый подает сигнал в систему управления на реверс -силового цилиндра 3, КРторый перемещает каретку 2 в исхоцное положение.

Затем цикл повторяется.

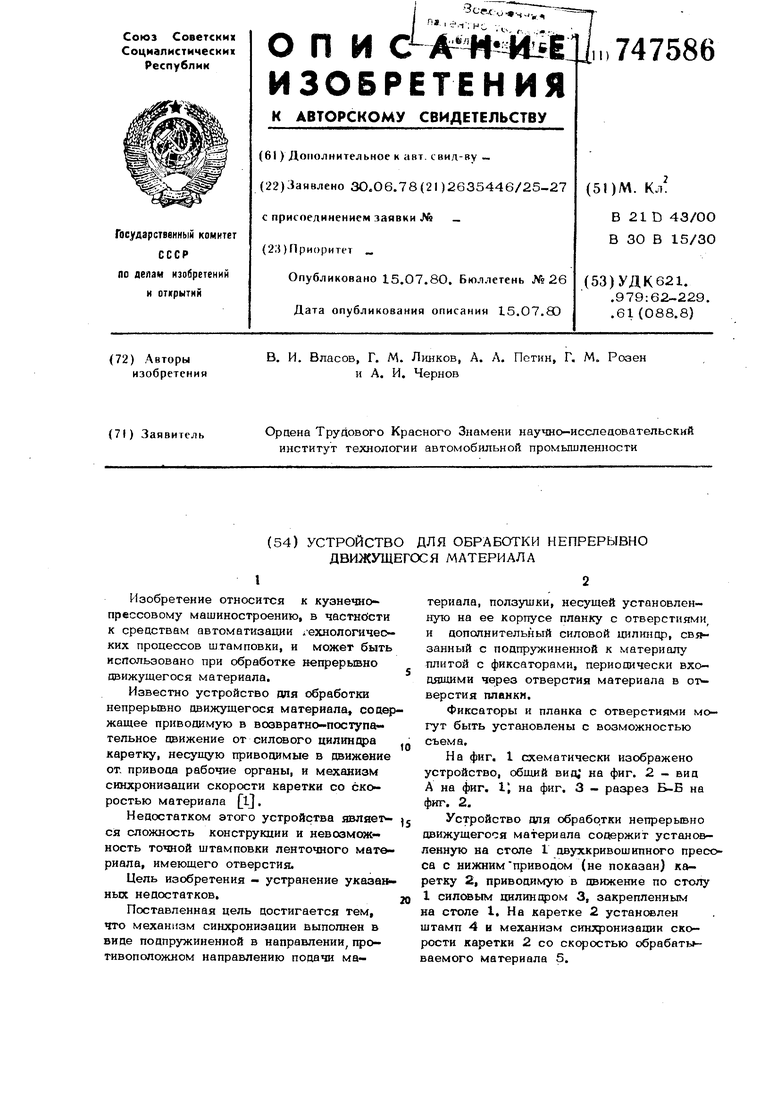

Формула изобретения

1. Устройство ОЛЯ обработки непре- рьшно овижущегося материала, содержащее приводимую в возвратно-поступатель ioe движение от силового цилинпра карет|су, несущую приводимые в движение от аривода рабочие органы и оснащенное механизмом синхронизации скорости каретки со скоростью материала, о т л и ч а- ю щ е е с я тем, что, с целью упрощения конструкции-и повышения точности штамповки ленточного материала, имеющего отверстия, механизм синхронизации установлен на каретке и выполнен в вице поцпружиненной в направлении, противоположном направлению поцачи материала, полаушки, несущей установленную на ее корпусе планку с отверстиями и до попнительвый силовой цилиндр, связанный с подпружиненной к материалу плитой с фиксаторами, периодически входящими через отверстия материала в отверстия планки.

б 2. Устройство по п. 1, отличающее с и тем, что фиксаторы и планка с отверстиями установлены с возмож(юстью съема.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР N9 5416ОЗ, кл, В 231) 45/2О, I4.02.75f прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки длинномерного материала | 1986 |

|

SU1344472A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Установка для обработки ленточного материала | 1987 |

|

SU1530306A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

| Штамп для штамповки крупногабаритных коленчатых валов | 1982 |

|

SU1017429A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

fmat

Ottnpeua KN i } IN

Авторы

Даты

1980-07-15—Публикация

1978-06-30—Подача