Изобретение относится к холодной обработке металлов давлением и может быть использовано для обработки длинномерного материала, например полосового и ленточного.

Целью изобретения является расширение технологических возможностей путем обеспечения обработки материала различной толщины.

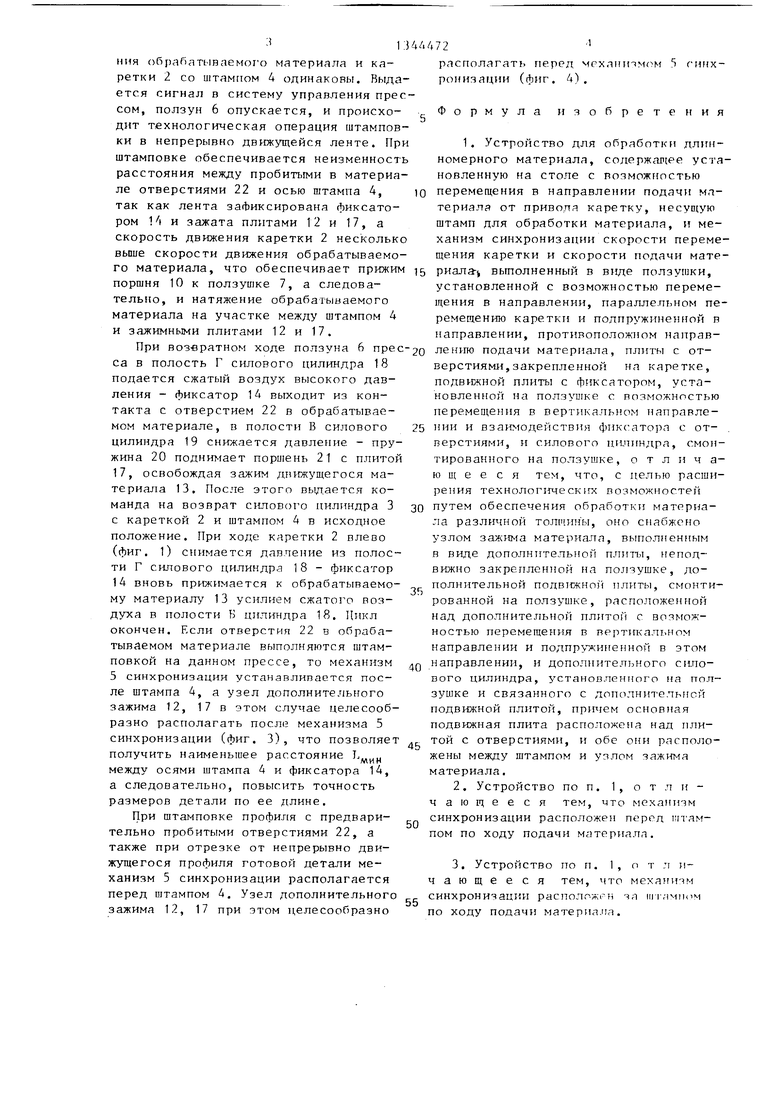

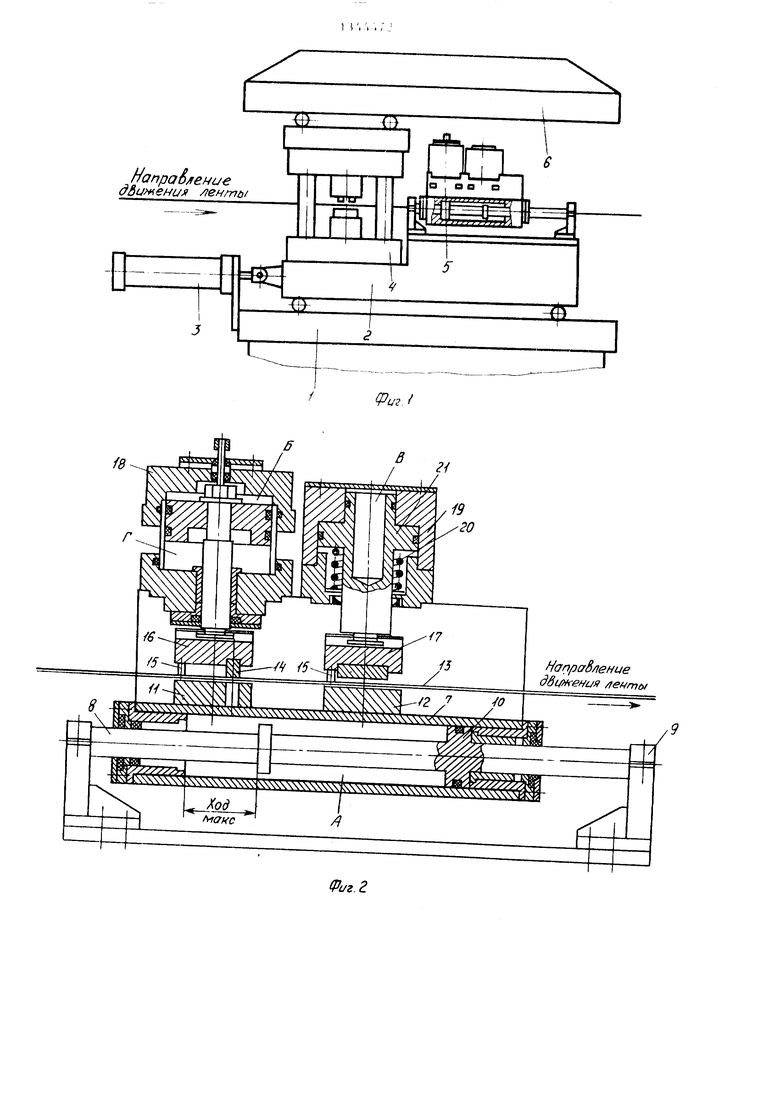

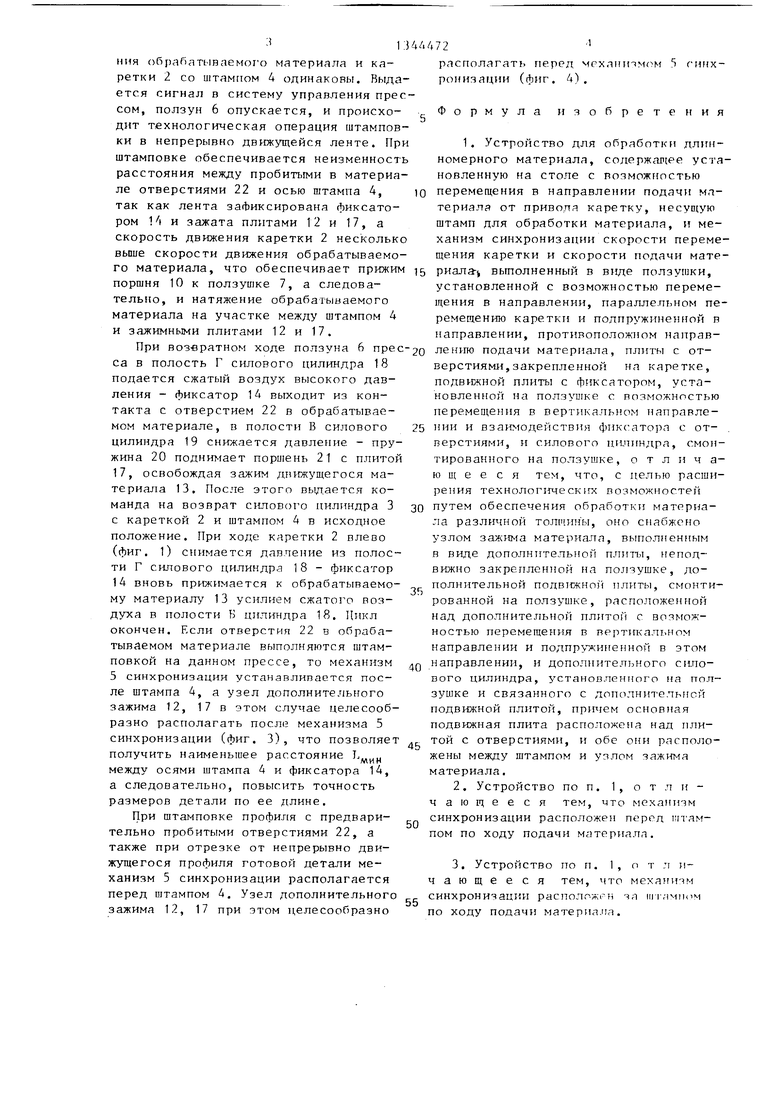

На фиг. 1 изображено устройство для обработки длинномерного материала различной толщины; на фиг. 2 - механизм синхронизации скорости каретки со скоростью подачи материала; на фиг. 3 - расположение механизма синхронизации; на фиг. 4 - то же, пример.

Устройство содержит установленную на столе 1 пресса каретку 2, приводимую в возвратно-поступательное движение по столу 1 от привода, выполненного в виде силового цилиндра 3, закрепленного на столе 1. На каретке 2 установлен штамп ,4 и механизм 5 синхронизации скорости каретки 2 со скоростью обрабатываемого материала. Штамп 4 может быть расположен перед механизмом 5 по ходу подачи материала (фиг. 3), а также за механизмом 5 по ходу подачи материала (фиг. 4). Штамп 4 приводится в движение от ползуна 6. Механизм 5 синхронизации выполнен в виде ползушки 7, установленной на направляющих, выполненных в виде двух стержней 8 с возможностью перемещения вдоль их оси в направлении хода технологического процесса, т.е. в направлении подачи материала. Стержни 8 неподвижно укреплены в кронштейне 9, который, в свою очередь, закреплен на каретке 2. В полость А силового цилиндра, выполненного в пол зушке 7, постояАно подается сжатый воздух, чем обеспечивается ее поджим к поршню 10, составляющему одно целое со стержнем. В корпусе ползушки 7 укреплены -сменные неприводные плиты 11 и 12, над которыми проходит обрабатываемый материал 13, причем плита 11 вьтолнена с отверстием под фиксатор 14. Плиты 11 и 12 через колонки 15 соединены с подвижными сменными плитами 16 и 17 механизма фиксации и дополнительного зажима соответственно. Плита 16 приводится в возвратно-поступательное движение силовым цилиндром 18 в полость Я которого постоянно подается сжатый воздух под малым давлением, обеспечивая подясим фиксатора 14 к обрабатываемому материалу ГЗ., Подвижная плита 17 дополнительного зажима приводится от силового цилиндра 19, полость В которого периодически сообщается с энерт оносителем, например гидронасосом (не показан). Пружина 20 удерживает поршень 21, а вместе с ним и подвижную плиту 17 в верхнем положении, когда в полости В отсутствует давление энергоносителя.

Устройство работает следующим образом .

В исходном положении каретка 2 находится в крайнем левом положении, ползушка 7 прижата сжатым воздухом, находящимся в полости А, к поршню 10 стержня 8. Плита 16 с фиксатором 14 прижата к материа.пу 13 силовым цилинд- ром 18, в полости Б которого находится сжатый воздух под малым давлением. Полость В силового цилиндра 19 соединена со сливом, а пружина 20 удерживает поршень 21 и вместе с ним плиту 17 в крайнем верхнем положении.

При совпадении отверстия 22 в движущемся материале 13 с местом расположения фиксатора 14, последний заходит в отверстие 22 псщ действием усилия сжатого воздуха, находящегося в полости Б цилиндра 18, При этом выдается сигнал на срабатывание цилиндра 19 дополнительного зажима и на ход вправо силовог о цилиндра 3: материал 13 зажимается между плитами 12 и 17, а силовой цилиндр 3 начинает разгон каретки 2 с механизмом 5 синхронизации и штампом 4. Время срабатывания цилиндра 19 ввиду его малого хода (до 1 мм), значительно меньше времени срабатывания цилиндра разгона 3, поэтому сначала производится зажим материала 13 плитами 17 и 12, а затем постепенное выравнивание скоростей каретки 2 и обрабатываемого материала 13.

В начале разгона ползушка 7, сцепленная с материалом зажимом 12, 17, увлекается этим материалом по. ходу технологического процесса, перемещаясь по стержню 8 (фиг. 2), преодолевая при этом сопротивление сжатого воздуха в полости А, Когда скорость каретки 2 становится больше скорости обрабатываемого материала 13, ползушка 7 под действием сжатого воздуха в полости А возвращается в исходное положение до упора в поршень 10. Начиная с этого момента скорости движе

1:з/4Л472

мня обрабатываемого материала и ка-располагать перед мРхаишмс м 3

ретки 2 со штампом 4 одинаковы, Выда- ронизатдии (фиг. 4). ется сигнал в систему управления прессом, ползун 6 опускается, и происходит технологическая операция штамповки в непрерывно дв1гаущейся ленте. При штамповке обеспечивается неизменность расстояния между пробитыми в материале отверстиями 22 и осью штампа 4, так как лента зафиксирована фиксатором 14 и зажата плитами 12 и 17, а скорость движения каретки 2 несколько выше скорости движения обрабатываемоФормула изобретения

10

1 . Устройство для обработки длиР1- номерного материала, содержа1чее установленную на столе с возможг{остью перемещения в направлении подачи материала от привода каретку, несущую штамп для обработки материала, и механизм синхронизации скорости перемещения каретки и скорости подачи мате- го материала, что обеспечивает прижим риала- выполненный в виде ползушки, поршня 10 к ползушке 7, а следова- установленной с возможностью переметельно, и натяжение обрабатываемого щения в направлении, параллельном пе- материада на участке между штампом 4 ремещению каретки и подпружиненной в и зажимными плитами 12 и 17.направлении, противоположном направПри возвратном ходе ползуна 6 прес-2о лению подачи материала, плиты с отверстиями, закрепленной на каретке, подвижной плиты с фиксатором, установленной на ползушке с возможностью перемещения в вертикальном направле- 25 НИИ и взаимодействия фиксатора с отверстиями, и силового цилиндра, смонтированного на ползушке, отличающееся тем, что, с целью расширения технологическ1гх возможностей

30

са в полость Г силового цилиндра 18 подается сжатый воздух высокого давления - фиксатор 14 выходит из контакта с отверстием 22 в обрабатываемом материале, в полости В силового цилиндра 19 снижается давление - пружина 20 поднимает поршень 21 с плитой 17, освобождая зажим движущегося материала 13. После этого выд.ается команда на возврат cimoBoro цилиндра 3 с кареткой 2 и штампом 4 в исходное положение. При ходе каретки 2 влево (фиг. 1) снимается давление из полости Г силового цилиндра 18 - фиксатор 14 вновь прижимается к обрабатываемому материалу 13 усилием сжатого воздуха в полости Б цилиндра 18. Цикл окончен. Если отверстия 22 в обрабатываемом материале выполняются штамповкой на данном прессе, то механизм 5 синхронизации устанавливается после штампа 4, а узел дополнительного зажима 12, 17 в этом случае целесообразно располагать после механизма 5 синхронизации (фиг. 3), что позволяет получить наименьшее расстояние между осями штампа 4 и фиксатора 14, а следовательно, повысить точность размеров детали по ее длине.

При штамповке профиля с предварительно пробитыми отверстиями 22, а также при отрезке от непрерывно движущегося профиля готовой детали механизм 5 синхронизации располагается перед штампом 4. Узел дополнительного зажима 12, 17 при этом целесообразно

35

путем обеспечения обработки материала различной толщин ы, оно снабжено узлом материала, выполненным в виде дополнительной плиты, ргепод- вижно закрепленной на ползущке, дополнительной подвтокной плиты, смонтированной на ползушке, распо:тоженной над дополнительной плитой с возможностью перемещения в вертикальном направлении и подпружиненной в этом ,jQ направлении, и дополнительного сипо- вого цилиндра, установленного на ползушке и связанного с дополнительной подвижной плитой, причем основная подвижная плита расположена над плитой с отверстиями, и обе они расположены между штампом и узлом зажима материала.

2.Устройство по п. 1, отличающееся тем, что механизм синхронизации расположен перед штампом по ходу подачи материала.

3.Устройство по п. 1, от л и- чающееся тем, что механизм синхронизации расположгн чл lu i-,4Mii(iM по ходу подачи материала.

4Б

50

гинхФормула изобретения

10

путем обеспечения обработки материала различной толщин ы, оно снабжено узлом материала, выполненным в виде дополнительной плиты, ргепод- вижно закрепленной на ползущке, дополнительной подвтокной плиты, смонтированной на ползушке, распо:тоженной над дополнительной плитой с возможностью перемещения в вертикальном направлении и подпружиненной в этом направлении, и дополнительного сипо- вого цилиндра, установленного на ползушке и связанного с дополнительной подвижной плитой, причем основная подвижная плита расположена над плитой с отверстиями, и обе они расположены между штампом и узлом зажима материала.

2.Устройство по п. 1, отличающееся тем, что механизм синхронизации расположен перед штампом по ходу подачи материала.

3.Устройство по п. 1, от л и- чающееся тем, что механизм синхронизации расположгн чл lu i-,4Mii(iM по ходу подачи материала.

Hanpa6 ef u€ /leH/rw

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки непрерывно движущегося материала | 1978 |

|

SU747586A1 |

| Установка для обработки ленточного материала | 1987 |

|

SU1530306A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи материала в зону обработки | 1987 |

|

SU1442299A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Штамп для обработки материала | 1980 |

|

SU946741A1 |

Изобретение относится к области холодной обработки металлов давлением, а именно к устройствам для обработки длинномерного материала. Целью изобретения является расширение технологических возможностей. На каретку, подвижную в направлении подачи, устанавливают штамп и механизм синхронизации (МС) скорости каретки со скоростью подачи материала. МС имеет ползушку, установленную с возможностью перемещения в направлении подачи. силовой цилиндр, связанный с полчущ- кой, неподв1-гжные плиты, яакрепленные на ползушке, и подвижные плиты, связанные с силовыми цилиндрами, закрепленными на ползушке. Па одно из подвижных плит установлен фиксатор, а на другой подвижной п.пите закреплен зажим. В штампе в материале предварительно пробивается отверстие. При совпадении отверстия н подаваемом материале с фиксатором последит под действием силового цилиндра входит в зто отверстие. Одновременно подается сигнал на включение силового цилиндра зажима, который перемещает зажим до взаимодействия с материалом, и на включение привода каретки. Начинается раагон каретки до выравнивания скоростей каретки и материала. В начале разгона ползушка увлекается материалом. При установлении скорости каретки больше скорости матертшла ползушка силовьм цилиндром перемеп;а- ется в исходное цоложение. Скорость каретки и материала выравнивается. Подается сигнал на обработку матер 1а- ла. Устройство обеспечивает обработку материала различной то.ш 1ины. 2 з.п. ф-лы, 4 ил. (О (Л оо 4; NU 4 ю

f8

В

1 :у1Уч уу

(риг. 5

Редактор Е.Копча

Заказ 4876/11Тираж 730ПОДПИСНОР

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель И.Ментягова

Техред Л.Олийнык Корректор М.Демчик

| Устройство для обработки непрерывно движущегося материала | 1978 |

|

SU747586A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-05-16—Подача