Изобретение относится к обработке металлов давлением и может быть использовано для обработки штучных заготовок.

Целью изобретения является повышение надежности работы и производи тельности процесса обработки.

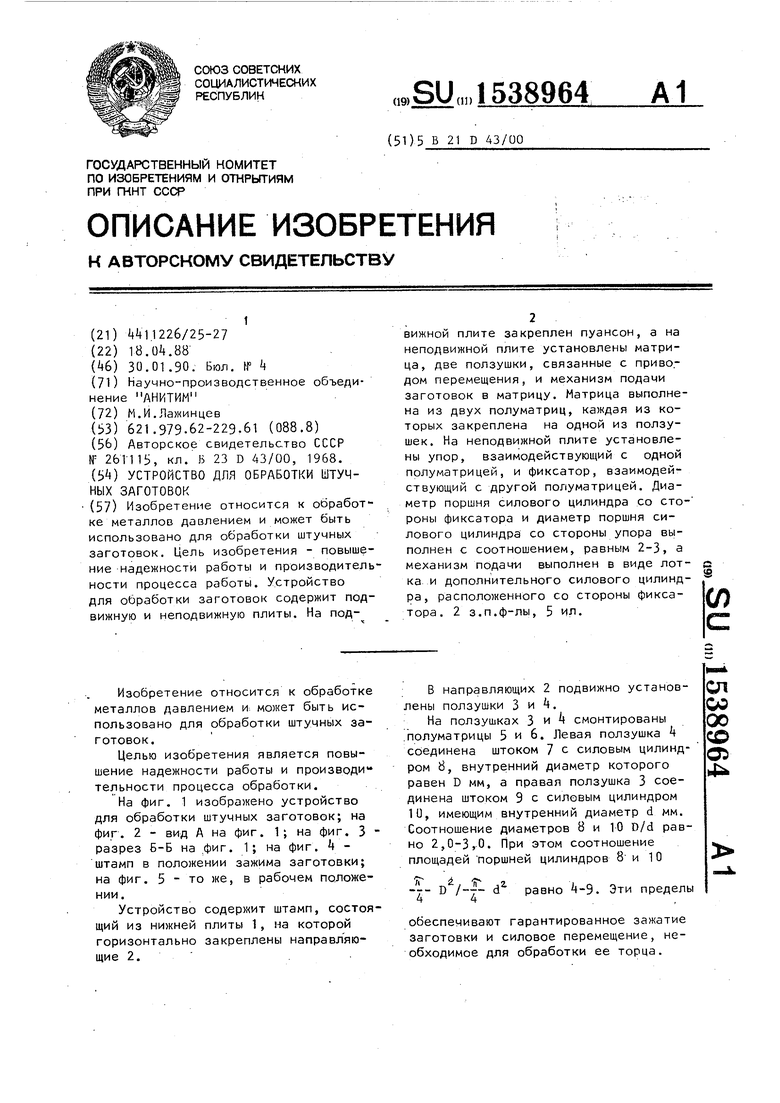

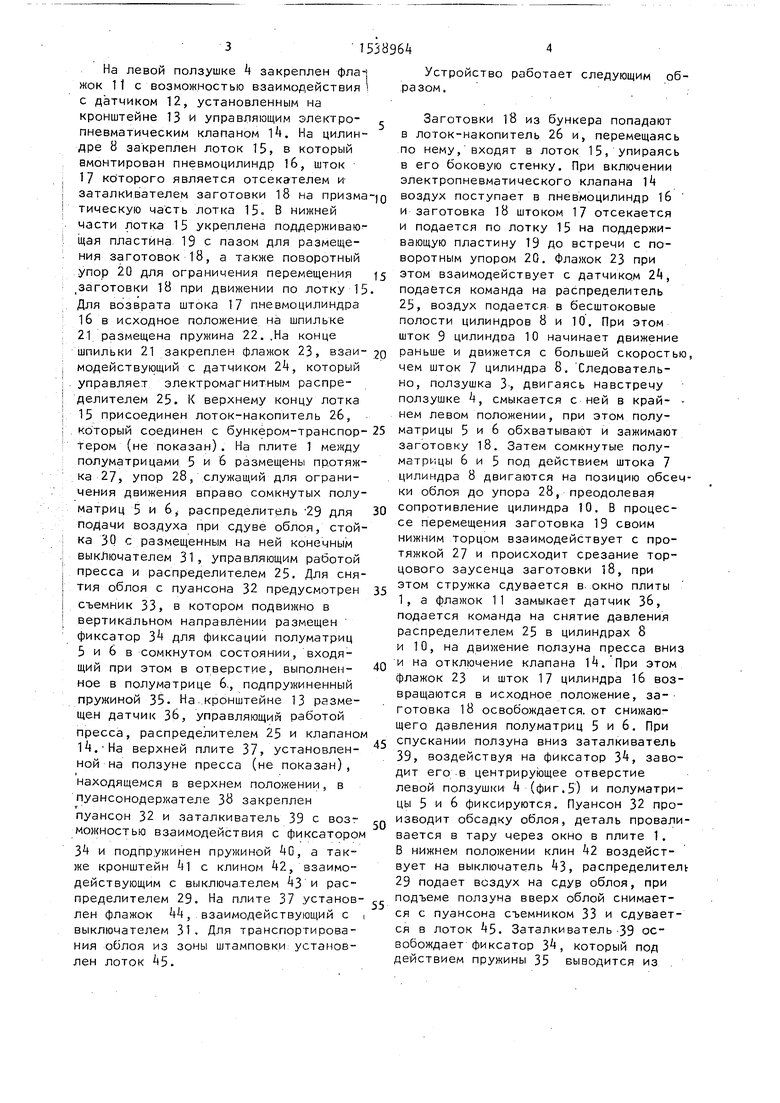

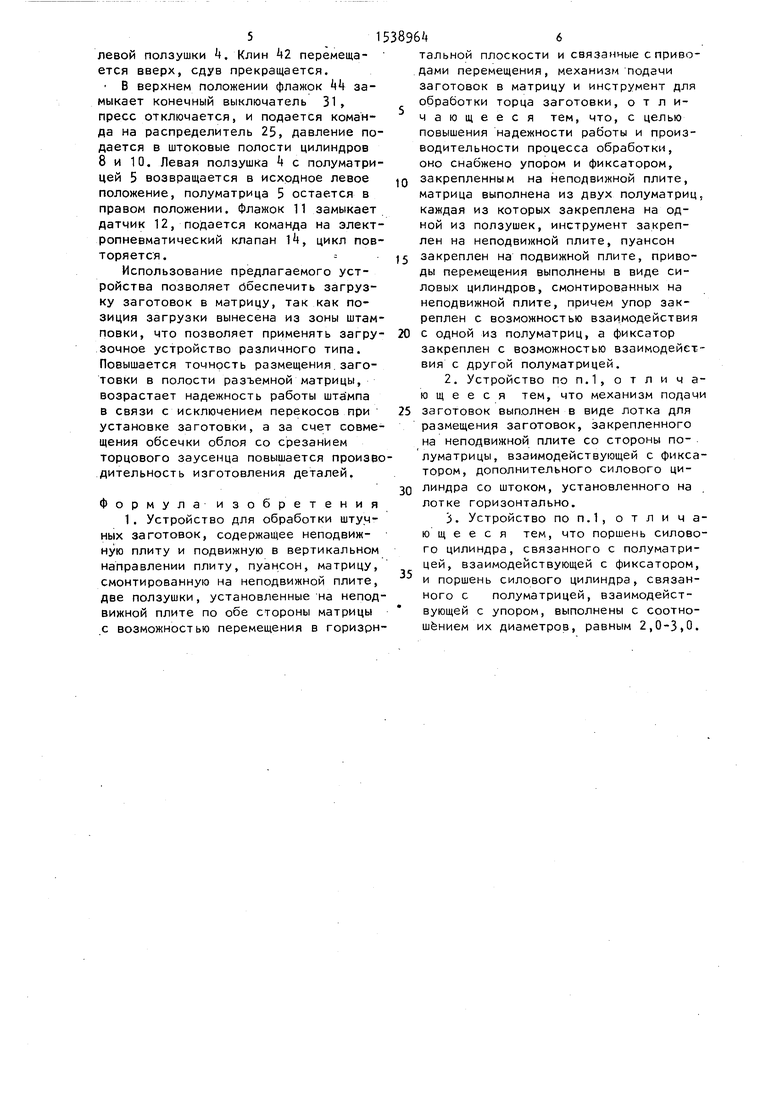

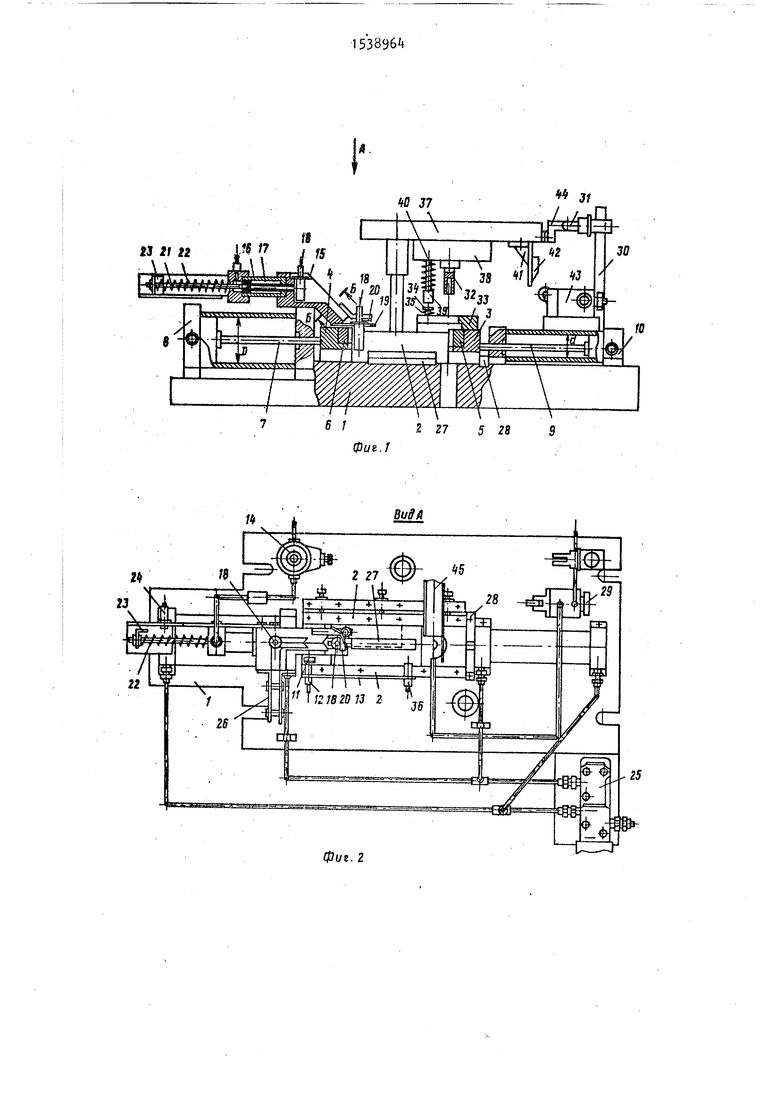

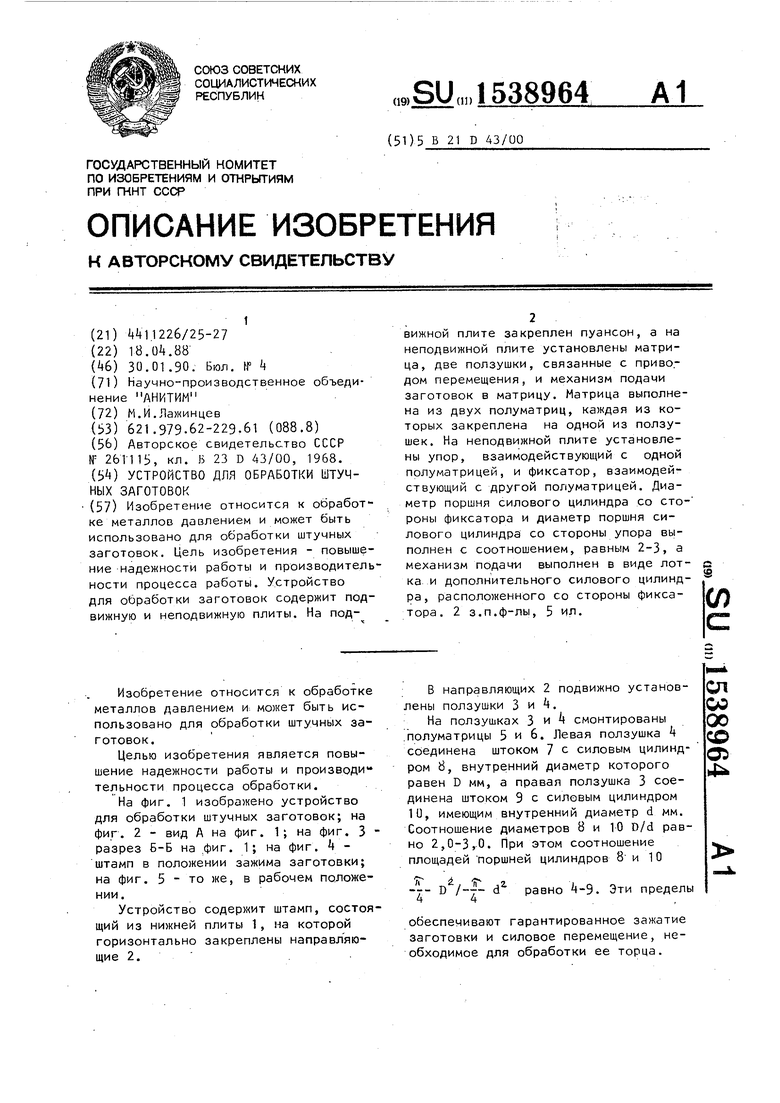

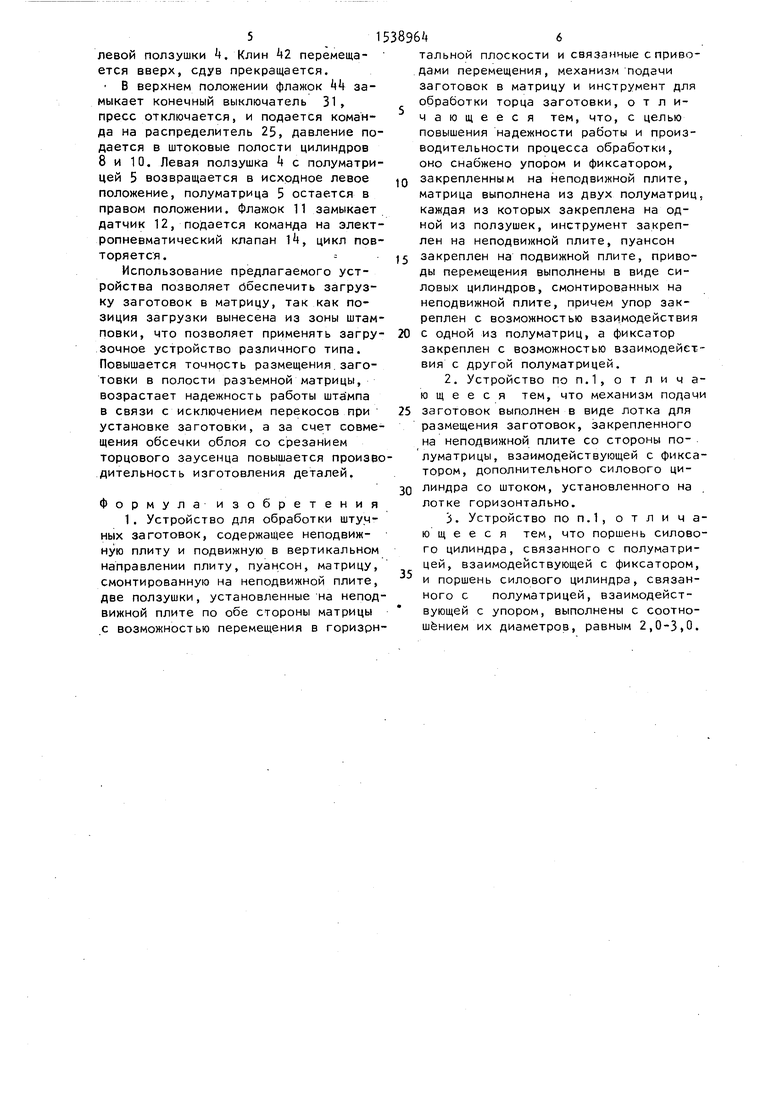

На фиг. 1 изображено устройство для обработки штучных заготовок; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. k - штамп в положении зажима заготовки; на фиг. 5 - то же, в рабочем положении.

Устройство содержит штамп, состоящий из нижней плиты 1, на которой горизонтально закреплены направляющие 2.

В направляющих 2 подвижно установлены ползушки 3 и .

На ползушках 3 и k смонтированы полуматрицы 5 и 6. Левая ползушка 4 соединена штоком 7 с силовым цилиндром 8, внутренний диаметр которого равен D мм, а правая ползушка 3 соединена штоком 9 с силовым цилиндром 1U, имеющим внутренний диаметр d мм. Соотношение диаметров 8 и 10 D/d равно 2,0-3,0. При этом соотношение площадей поршней цилиндров 8 и 10

ел

СО 00

со

О5 .Ј

-г Л-f

4 4

dz равно 4-9. Эти пределы

обеспечивают гарантированное зажатие заготовки и силовое перемещение, необходимое для обработки ее торца.

На левой ползушке 4 закреплен фла-j жок 11 с возможностью взаимодействия 1 с датчиком 12, установленным на кронштейне 13 и управляющим электро- пневматическим клапаном 14. На цилиндре 8 закреплен лоток 15, в который вмонтирован пневмоцилиндр 16, шток 1 которого является отсекателем и заталкИвателем заготовки 18 на призма тическую часть лотка 15. В нижней части лотка 15 укреплена поддерживающая пластина 19 с пазом для размещения заготовок 18, а также поворотный упор 20 для ограничения перемещения .заготовки 18 при движении по лотку 15 Для возврата штока 17 пневмоцилиндра 16 в исходное положение на шпильке 21 размещена пружина 22. ,На конце

шпильки 21 закреплен флажок 23, взаи модействующий с датчиком 24, который управляет электромагнитным распределителем 25. К верхнему концу лотка 15 присоединен лоток-накопитель 26, который соединен с бункером-транспор тером (не показан). На плите 1 между полуматрицами 5 и б размещены поотяж ка 27, упор 28, служащий для ограничения движения вправо сомкнутых полуматриц 5 и 6, распределитель 29 для подачи воздуха при сдуве облоя, стойка 30 с размещенным на ней конечным выключателем 31, управляющим работой пресса и распределителем 25. Для снятия облоя с пуансона 32 предусмотрен съемник 33, в котором подвижно в вертикальном направлении размещен фиксатор 34 для фиксации полуматриц 5 и 6 в сомкнутом состоянии, входящий при этом в отверстие, выполненное в полуматрице 6, подпружиненный пружиной 35. На кронштейне 13 размещен датчик ЗЬ, управляющий работой пресса, распределителем 25 и клапано 14. На верхней плите 37, установленной на ползуне пресса (не показан), находящемся в верхнем положении, в пуансонодержателе 38 закреплен пуансон 32 и заталкиватель 39 с возможностью взаимодействия с фиксаторо 34 и подпружинен пружиной 40, а также кронштейн 41 с клином 42, взаимодействующим с выключателем 43 и распределителем 29. На плите 37 установлен флажок 44, взаимодействующий с выключателем 31. Для транспортирования облоя из зоны штамповки установлен лоток 45.

Устройство работает следующим разом.

обЗаготовки 18 из бункера попадают в лоток-накопитель 26 и, перемещаясь по нему, входят в лоток 15, упираясь в его боковую стенку. При включении электропневматического клапана 14 воздух поступает в пневмоцилиндр 16 и заготовка 18 штоком 17 отсекается и подается по лотку 15 на поддерживающую пластину 19 до встречи с поворотным упором 20. Флажок 23 при этом взаимодействует с датчиком 2k, подается команда на распределитель 25, воздух подается в бесштоковые полости цилиндров 8 и 10. При этом шток 9 цилиндра 10 начинает движение

5

0 оаньше 5 0

0

5

0

5

движется с большей скоростью, чем шток 7 цилиндра 8. Следовательно, ползушка 3, двигаясь навстречу ползушке 4, смыкается с ней в край- - нем левом положении, при этом полуматрицы 5 и 6 обхватывают и зажимают заготовку 18. Затем сомкнутые полуматрицы 6 и 5 под действием штока 7 цилиндра 8 двигаются на позицию обсеч- ки облоя до упора 28, преодолевая сопротивление цилиндра 10. В процессе перемещения заготовка 19 своим нижним торцом взаимодействует с протяжкой 27 и происходит срезание торцового заусенца заготовки 18, при этом стружка сдувается в окно плиты 1, а флажок 11 замыкает датчик 36, подается команда на снятие давления распределителем 25 в цилиндрах 8 и 10, на движение ползуна пресса вниз и на отключение клапана 14. При этом флажок 23 и шток 17 цилиндра 16 возвращаются в исходное положение, заготовка 18 освобождается, от снижающего давления полуматриц 5 и 6. При спускании ползуна вниз заталкиватель 39, воздействуя на фиксатор 34, заводит его в центрирующее отверстие левой ползушки 4 (фиг.5) и полуматрицы 5 и 6 фиксируются. Пуансон 32 производит обсадку облоя, деталь проваливается в тару через окно в плите 1. В нижнем положении клин 42 воздействует на выключатель 43, распределитель 29 подает воздух на сдув облоя, при подъеме ползуна вверх облой снимается с пуансона съемником 33 и сдувается в лоток 45. Заталкиватель 39 освобождает фиксатор 34, который под действием пружины 35 выводится из

левой ползушки k. Клин k2 перемещается вверх, сдув прекращается. В верхнем положении флажок й замыкает конечный выключатель 31, пресс отключается, и подается команда на распределитель 25, давление подается в штоковые полости цилиндров 8 и 10. Левая ползушка с полуматрицей 5 возвращается в исходное левое положение, полуматрица 5 остается в правом положении, флажок 11 замыкает датчик 12, подается команда на электропневматический клапан 1, цикл повторяется.

Использование предлагаемого устройства позволяет ббеспечить загрузку заготовок в матрицу, так как позиция загрузки вынесена из зоны штамповки, что позволяет применять загрузочное устройство различного типа. Повышается точность размещения заготовки в полости разъемной матрицы, возрастает надежность работы штампа в связи с исключением перекосов при установке заготовки, а за счет совмещения обсечки облоя со срезанием торцового заусенца повышается производительность изготовления деталей.

Формула изобретения 1. Устройство для обработки штучных заготовок, содержащее неподвижную плиту и подвижную в вертикальном направлении плиту, пуансон, матрицу, смонтированную на неподвижной плите, две ползушки, установленные на неподвижной плите по обе стороны матрицы с возможностью перемещения в горизонтальной плоскости и связанные с приводами перемещения, механизм подачи заготовок в матрицу и инструмент для обработки торца заготовки, отличающееся тем, что, с целью повышения надежности работы и производительности процесса обработки, оно снабжено упором и фиксатором,

закрепленным на неподвижной плите, матрица выполнена из двух полуматриц, каждая из которых закреплена на одной из ползушек, инструмент закреплен на неподвижной плите, пуансон

закреплен на подвижной плите, приводы перемещения выполнены в виде силовых цилиндров, смонтированных на неподвижной плите, причем упор закреплен с возможностью взаимодействия

0 с одной из полуматриц, а фиксатор

закреплен с возможностью взаимодействия с другой полуматрицей.

2.Устройство по п.1, о т л и ч а- ю щ е е с я тем, что механизм подачи

5 заготовок выполнен в виде лотка для размещения заготовок, закрепленного на неподвижной плите со стороны полуматрицы, взаимодействующей с фиксатором, дополнительного силового цио линдра со штоком, установленного на лотке горизонтально.

3.Устройство по п.1, о т л и ч а- ю щ е е с я тем, что поршень силового цилиндра, связанного с полуматрицей, взаимодействующей с фиксатором,

и поршень силового цилиндра, связанного с полуматрицей, взаимодействующей с упором, выполнены с соотношением их диаметров, равным 2,0-3,0.

5

Z-зпф

«

V6W

Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки деталей из заготовок | 1987 |

|

SU1438895A1 |

| Штамп,преимущественно для пробивки пазов в заготовках вкладышей подшипников скольжения | 1983 |

|

SU1123765A1 |

| Устройство для поштучной выдачи заготовок в рабочую зону обрабатывающей машины | 1984 |

|

SU1318332A1 |

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1983 |

|

SU1174137A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для обработки штучных заготовок. Цель изобретения - повышение надежности работы и производительности процесса работы. Устройство для обработки заготовок содержит подвижную и неподвижную плиты. На подвижной плите закреплен пуансон, а на неподвижной плите установлены матрица, две ползушки, связанные с приводом перемещения, и механизм подачи заготовок в матрицу. Матрица выполнена из двух полуматриц, каждая из которых закреплена на одной из ползушек. На неподвижной плите установлены упор, взаимодействующий с одной полуматрицей, и фиксатор, взаимодействующий с другой полуматрицей. Диаметр поршня силового цилиндра со стороны фиксатора и диаметр поршня силового цилиндра со стороны упора выполнены с соотношением, равным 2 - 3, а механизм подачи выполнен в виде лотка и дополнительного силового цилиндра, расположенного со стороны фиксатора. 2 з.п. ф-лы, 5 ил.

X

гг ч и

w-J

LЈ Ob

/968CSl

Со

it, J5

I IОС

«Сч

-fc«О

$

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-18—Подача