ОС

а

О5 КЗ

C3S

ее

Изобретение относится к изготовлению многослойных рулонированных сосудов высокого давления и может быть использовано при их производстве для химической, нефтеперерабатывающей, нефтехимической и других отраслей промышленности.

Целью изобретения является повьше- ние прочностных характеристик, долговечности и надежности многослойньж рулонированньпс сосудов высокого давления и упрощение технологии их. изготовления путем создания предварительного напряженного состояния с оптимальным распределением начальных напряжений по слоям сосуда и упрощение технологии его изготовления.

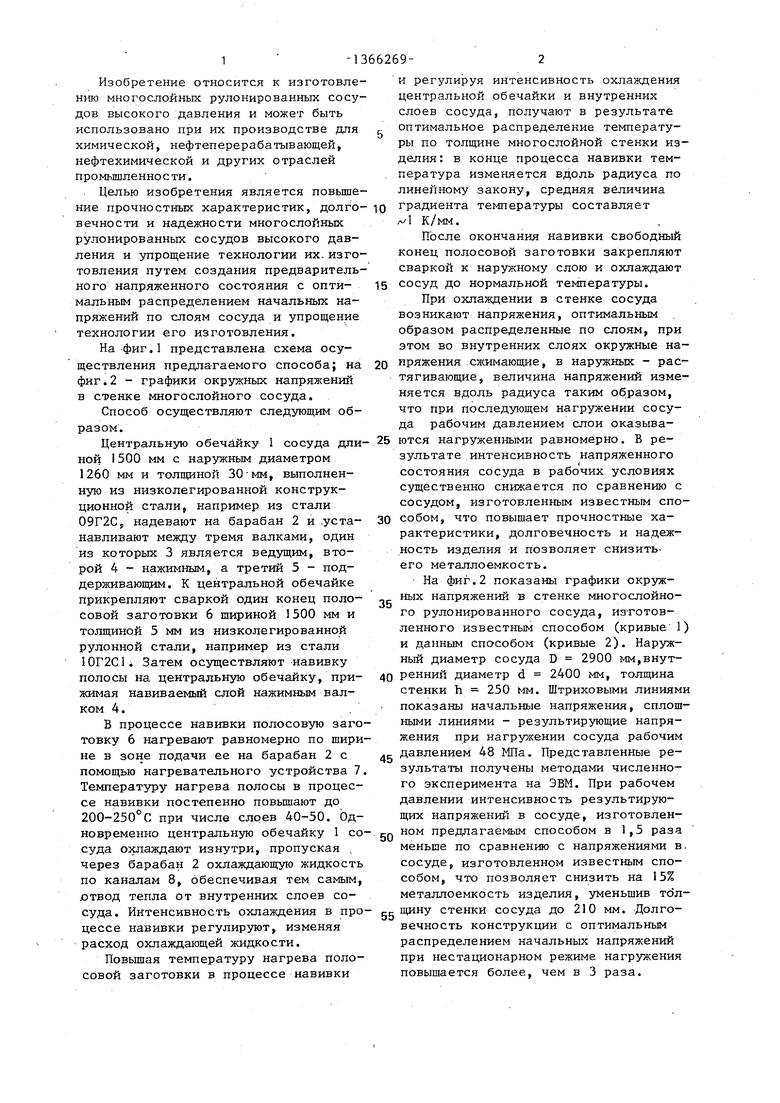

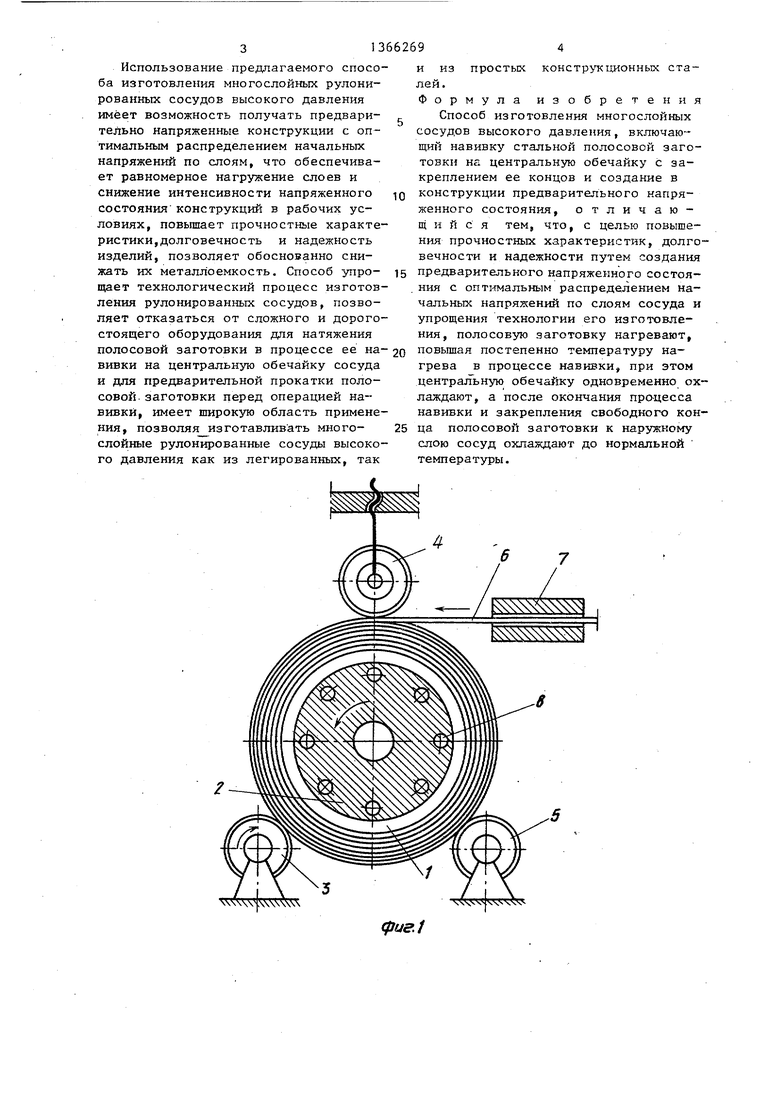

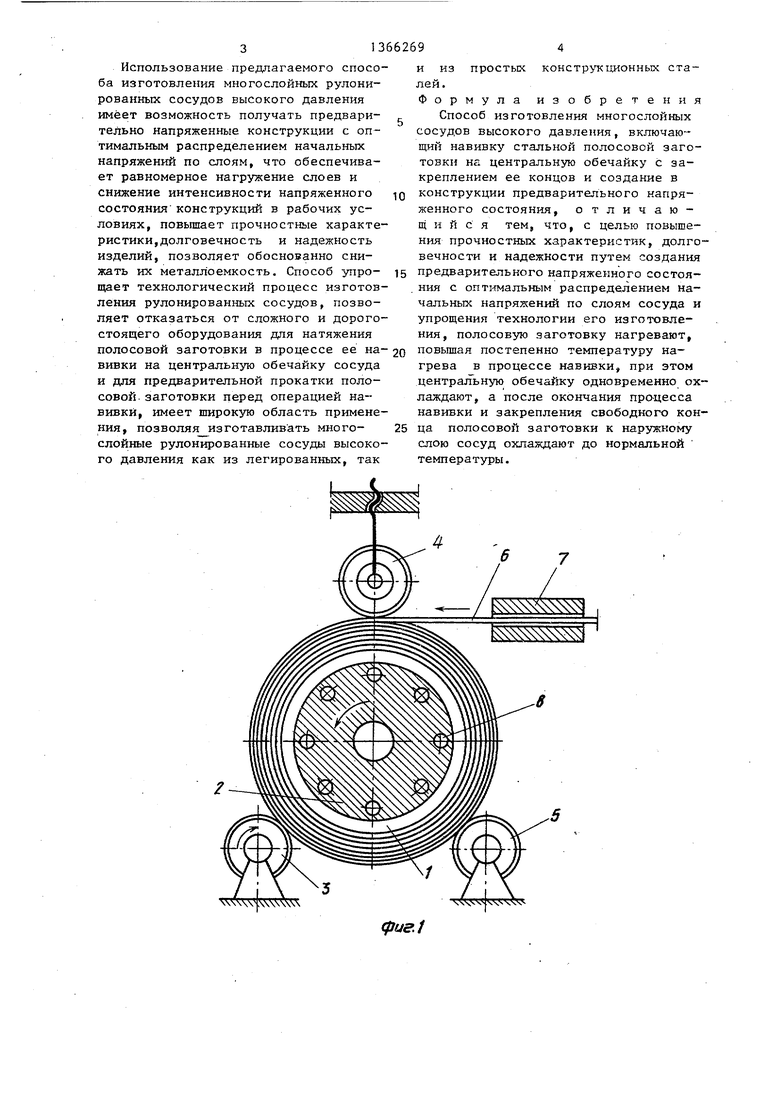

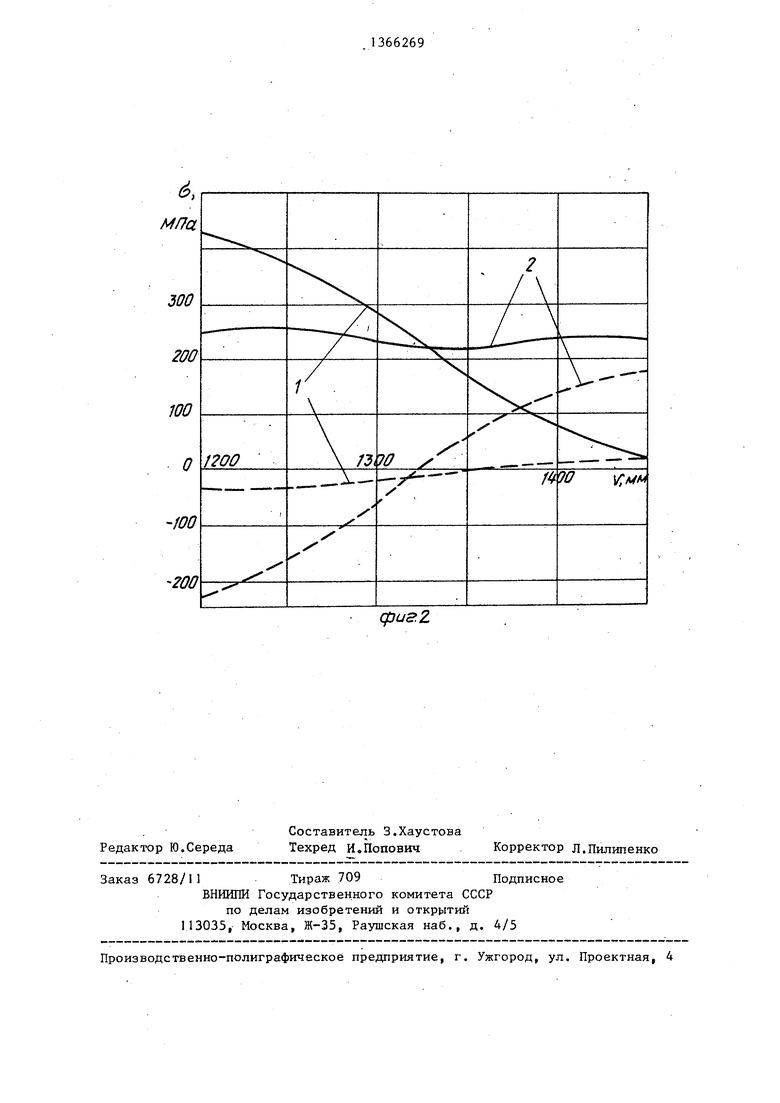

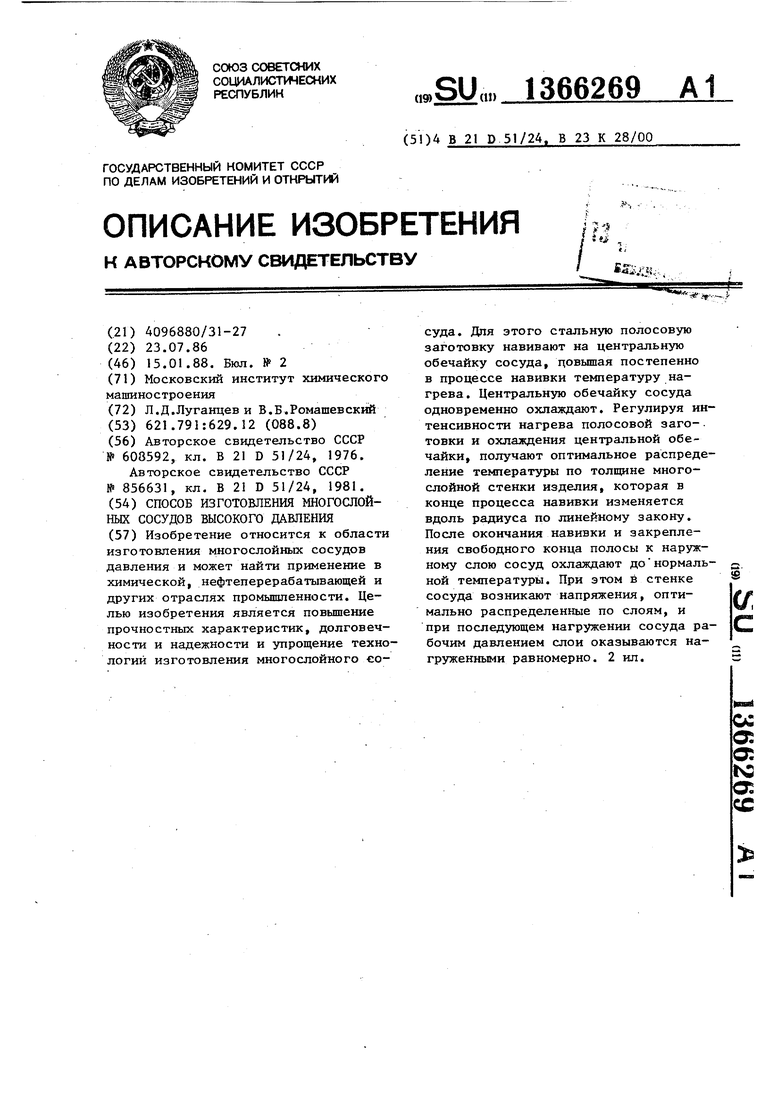

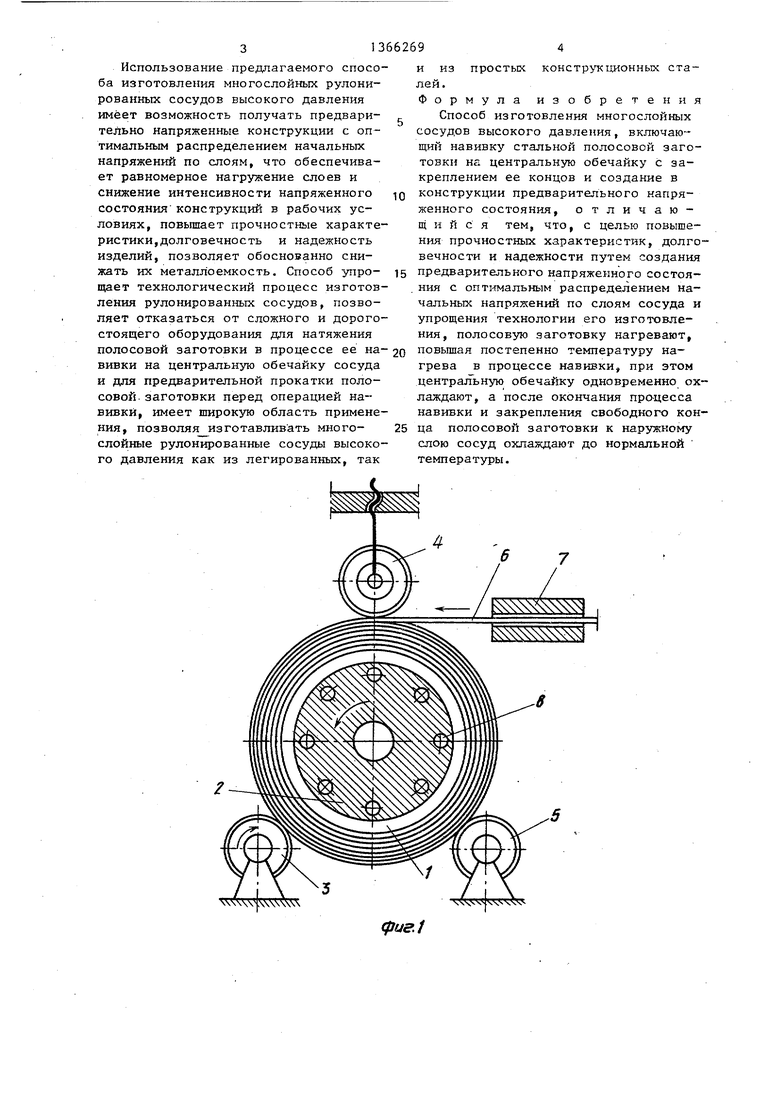

На фиг.1 представлена схема осуществления предлагаемого способа; на фиг.2 - графики окружных напряжений в стенке многослойного сосуда.

Способ осуществляют следующим образом .

Центральную обечайку 1 сосуда длиной 1500 мм с наружным диаметром 1260 мм и толщиной 30 ММ, выполненную из низколегированной конструкционной стали, например из стали 09Г2С5 надевают на барабан 2 и .устанавливают между тремя валками, один из которых 3 является ведущим, второй 4 - нажимным, а третий 5 - поддерживающим. К центральной обечайке прикрепляют сваркой один конец полосовой заготовки 6 шириной 1500 мм и толщиной 5 мм из низколегированной рулонной стали, например из стали 10Г2С1. Затем осуществляют навивку полосы на центральную обечайку, прижимая навиваемый слой нажимным валком 4.

В процессе навивки полосовую заготовку 6 нагревают равномерно по ширине в зоне подачи ее на барабан 2 с помощью нагревательного устройства 7. Температуру нагрева полосы в процессе навивки постепенно повьшают до 200-250°С при числе слоев 40-50. Одновременно центральную обечайку 1 сосуда охлаждают изнутри, пропуская , через барабан 2 охлаждающую жидкость по каналам 8, обеспечивая тем самым, хэтвод тепла от внутренних слоев сосуда. Интенсивность охлаждения в процессе навивки регулируют, изменяя расход охлаждающей жидкости.

Повьппая температуру нагрева полосовой заготовки в процессе навивки

5

0

5

0

5

0

5

0

5

и регулируя интенсивность охлаждения центральной обечайки и внутренних слоев сосуда, получают в результате оптимальное распределение температуры по толщине многослойной стенки изделия : в конце процесса навивки температура изменяется вдоль радиуса по линейному закону, средняя величина градиента температуры составляет К/мм.

После окончания навивки свободный конец полосовой заготовки закрепляют сваркой к наружному слою и охлаждают сосуд до нормальной температуры.

При охлаждении в стенке сосуда возникают напряжения, оптимальным образом распределенные по слоям, при этом во внутренних слоях окружные напряжения .сжимающие, в наружных - растягивающие, величина напряжений изменяется вдоль радиуса таким образом, что при последующем нагружении сосуда рабочим давлением слои оказываются нагруженными равномерно. В результате интенсивность напряженного состояния сосуда в рабочих условиях существенно снижается по сравнению с сосудом, изготовленным известным способом, что повышает прочностные характеристики, долговечность и надежность изделия и позволяет снизить, его металлоемкость.

На фиг.2 показаны графики окружных напряжений в стенке многослойного рулонированного сосуда, изтотов- ленного известным способом (кривые 1) и данным способом (кривые 2). Наружный диаметр сосуда D 2900 мм,внутренний диаметр d 2400 мм, толщина стенки h 250 мм. Штриховыми линиями показаны начальные напряжения, сплошными линиями - результирующие напряжения при нагружении сосуда рабочим давлением 48 МПа. Представленные результаты получены методами численного эксперимента на ЭВМ. При рабочем давлении интенсивность результирующих напряжений в сосуде, изготовленном предлагаемым способом в 1,5 раза меньше по сравнению с напряжениями в. сосуде, изготовленном известным способом, что позволяет снизить на 15% металлоемкость изделия, уменьшив толщину стенки сосуда до 210 мм. Долговечность конструкции с оптимальным распределением начальных напряжений при нестационарном режиме нагружения повышается более, чем в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойныхТРуб | 1978 |

|

SU795654A1 |

| СТЕКЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144644C1 |

| Способ контроля процесса намотки | 1978 |

|

SU747593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Способ изготовления обечайки-гасителя разрушений | 1986 |

|

SU1360941A2 |

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| РЕЗЬБОВОЙ ЭЛЕМЕНТ | 1991 |

|

RU2032114C1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

Изобретение относится к области изготовления многослойных сосудов давления и может найти применение в химической, нефтеперерабатывающей и других отраслях промышленности. Целью изобретения является повышение прочностных характеристик, долговечности и надежности и упрощение технологий изготовления многослойного сосуда. Дпя этого стальную полосовую заготовку навивают на центральную обечайку сосуда, цовышая постепенно в процессе навивки температуру нагрева. Центральную обечайку сосуда одновременно охлаждают. Регулируя интенсивности нагрева полосовой заго-. товки и охлаждения центральной обечайки, получают оптимальное распределение температуры по толщине многослойной стенки изделия, которая в конце процесса навивки изменяется вдоль радиуса по линейному закону. После окончания навивки и закрепления свободного конца полосы к наружному слою сосуд охлаждают до нормальной температуры. При этом в стенке сосуда возникают напряжения, оптимально распределенные по слоям, и при последующем нагружении сосуда рабочим давлением слои оказываются нагруженными равномерно. 2 ип. SS (f С

(риг.1

/J1/

А

/«Й7 у;л//м

CpuaZ

| Способ изготовления многослойных сосудов высокого давления | 1976 |

|

SU608592A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления многослойных сосудов высокого давления | 1979 |

|

SU856631A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-15—Публикация

1986-07-23—Подача