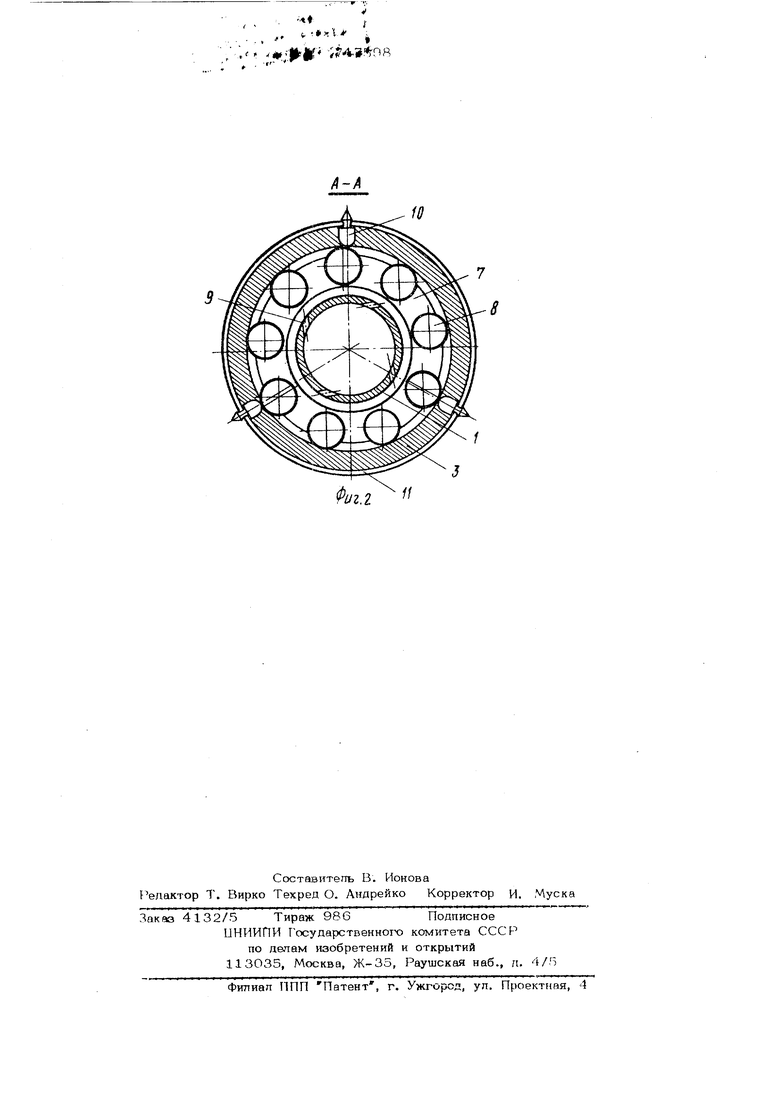

Изобретение относится к обработке металлов naBneHHeNf и может быть исполь зовано для чистовой и упрочняющей обработки спиральных канавок в отверстиях заготовок, HanpuK-iep резьбы. Известно устройство для пластическогс деформирования конических поверхностей, содержащее корпус с размещенным в нем сепаратором, несущим деформирующие элементы, при этом деформирующие элементы размещены в винтовом пазу . Основным недостатком известного устройства является быстрый износ его дефopмиpyюIm x элементов, что обусловлено их непрерывным контактом с обрабатывае мой поверхностью в процессе работы. Наиболее близким по технической сущности и постигаемому результату в изобретению является инструмент импульсноударного действия для чистовой обработки тел вращения, содержащий корпус с осевы отверстием, кольиа, установленные на корпусе, тела качения, размещенные межд корпусом и кольцами, и сепаратор с дефор мирующими элементами, выполненный в виде втулки, охватывающей тела качения 2. Известный импульсно-ударный инструмент для Ч1ГСТОВОЙ обработки внутренних поверхностей предназначен для обработки поверхностей циштндрических отверстий и не может быть использован для обработки спиральных канавок, например кпнавок резьбы. Целью изобретения является расш1грение технопогическтс возможностей штструментп путем обеспечения возможности обработки спиральных канавок. Согласно изобретению, поставленная цель дост 1гается за счет того, что деформирующие элементы в сепараторе расположены по БИНТОВОЙ линии, имеющей угол подъема и направление вкнта, соответствующее углу подъема и направлению обрабатываемой спиральной канавки. Согласно одному из вариантов исполнения инструмента сепаратор установлен с возьтожнос- тью вращения вокруг своей (х:и. На фиг. 1 представлен тнструмент, общий вид; на фиг. разрез А,-А . 1 l-lKfnynbCHO-ynapHbJfi HUCTpjivfeHT сопер жит KOptryc 1, BbintOTHэнный в вида имеющего центральное осевое отверстие тела вращения, на котором с помощью двух, колец 2 установлен свааратор 3, в форме втулки, соединенной с копьпами В1гатами 4. Кольца ycTaViOBneHbi на Щ П1гадричвской наружной поверхности корпуса по ско1: ьзя ш.ай посэдке и псжредством прокладки 5 и резьбовой пробки 6 вместе с сепаратором неподвтташо закрепленына корпусе 1. Псйгерхность отверстия аепаратора, обращенные друг к другу торцы копеа и учас ток нар ткной тюзерхностк корпуса обра зутот закрытую ко шиевую канавку 7, в кс горой стзободно раэмезлены в кольцевых рядах тепа качения 8, выполненные в виде шариков. Чтобы хиарики из разных копьцевых рядов не перемешивались и дви гались в проЦЕмзсе работы по заданньНЛ траекториям, ка обраи енных. друг к другу поверхностях корпуса 1 и сепаратора 3 выпопнены раздепенные перемычками ра дз-{усные канавки, количество которых в Koprrvce и сепараторе равпо количеству кольцевых рядов шариков 8, причем плоскости симметрии расположенных одна над другой рад1г/скык канавок в корпусе и сэпараторе совпадают. В плоскостях сим™ метрьрл рад1-гусных канавок в корпусе размещены оси каналов- ;опеп 9, направпен пык танг&лпкшьно к поверхности пенгjOarfbHoro осевого отверст1-ш корпуса. В этих же плоскостях, расположены оси де формирующш элементов 10, прэдставп гю™ щих собой цилиндрЫ( один торен которых, к он т й.к тирующий Б процессе работы с ша pHKOMHs Di raomjeH сфарическжу, а другой, явпйющийся рэбочшл, Егыполнен Б виде иоверхнсжти вращения, имеюэдей в осевом ееченки ярефиггЬг одинаковый с профилем обрабатываемых, спиральяык канавок. Для предохранения от выпаден -щ деформирующих, элементов 10 из инструмента при выводе его из заготовки на сепаратор надеты предохранительные проволочные кольца I Ij вход5а.ние в занижения, на цилиндрической поверхности деформирующих элегч-{ектов. Методу деформирующз ми элемектами, размещенными в сепараторе 3, -выполнены раянальпые отверстия, спужа- П1ие для отвода из кольцевой канавки 7 отработанной среды под да1У1енЕем, Дефо мирующие элементы 10 размещены в се параторе по винтовой яинии, направление и утоп подъема которой совпадает с нап984равлением и углом подъема обрабатываемой спираяьной канавки. На фиг, 1 и 2 представлен 1Пч-гпульспоударный инструмент обработки трехзаходной спиральной нарезки., поэтому количество радов деформирующих элементов, размещенных по ыштовьш линиям, равно трем. Инстругу{ент работает следующим образом. Заготовка с предварительно обработанньм отверстием со спиральными канавками устанавливается в патроне токарного станка а шгструглент своим резьбовым хвостовиком на оправке в задней бабке станка, Перед обрабатываемой заготовкой и за ней устанавливаются направпяющр е втулки с та.ким;и же спиральными канавками, как в заготовке, причем и те и другие канавки сориентированы. Инструмент занимает искодное положение перед обрабатываемой ааготовкой в направляющей втулке, при этом деформирующие элементы 10 раз л еще юте я в канавках передней направляюшйй втулки. Сжатый воздух через дентральное осевое отверстие корпуса 1 и каналы-сопла 9 поступает в кольдевую канавку 7j где приводит в движение по круговой траектории шарики 8, которые, пе риодически воздействуя при своем движе- НИИ на скругленные по сферам торцы деформ фующих элементов, сообщают им ударные импульсы. Инструмент получает подачу, направленную вдоль оси отверстия эйготовкИо При входе инструмента в заго товку деформирующие элементьг своими ра6o4i-B.fH поверхностями наносят удары по поверхностям в гутренних спиральных канавок, осуществляя пластическое деформирование. В результате поверхностный спой впадин заготовки получает высокую чистоту и, ввиду наклепа, высокую твердость. Отработанный сжатый воздух из кольцевой канавки 7 удаляется через радиальные отверстйя сепаратора 3, при этом сжатый , поступая в аону обработки, служит )ективной охлаждающей средой. По окончаник обработки подача сжатЬго воздуха отключается, и инструмент вьшодится из заготовки в свое исходное положение в передней направггающей втулке. При обработке спиральных канавок с малыми подъема, в частности резьбовЕлх, заготовке сообщается вращение, причем число ее оборотов согласовано с величиной осевой подачи инструмента. В результате инструмент ввинчивается в заготовку, осуществляя ее обработку.

ЕЗсли в инструменте, предназначенном для обработки спиральнык канавок с большими углами подъема, исключающими самоторможение, сепаратор выполнен с Боаможностью свободного вращения, то при работе его не требуется вращение заготовки. Обработка ведется только при осевой подаче инструмента, так как при этом происходит самоввргачивание сепаратора в заготовку.

Формула изобретения

1. Инструмент импульсно-ударного действия для чистовой обработки тел вращения, содержащий корпус с осевым отверстием, кольца, установленные на корпусе тела качения, размещенные между корпусом и кольцами, и сепаратор с деформирующими элементами, выполненный в виде втулки, охватьшаюшей тела качения, отличающийся тем, что, с целью расширения технопогических асаможностей путем обеспечения возможности обработки спиральных канавок деформирующие эпементы в сепараторе расположены по винтовой линии, имеющей угол подъема и направление винта, соответсрвующее углу подъема и направлению обрабатываемой стфальной канавки. 2. Инструмент по п. 1, отличающийся тем, что сепаратор установлен с возможностью вращения вокруг своей оси.

Источники информашш,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 429939, кл. В 24 В 39/04, 25.10,71.

2. Авторское свидетельство СССР № 543504, кл. В 24 В 39/02,° 12.02.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТУМЕНТ ИМПУЛЬСНО-УДАРНОГО ДЕЙСТВИЯ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230633C1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОЙ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2002 |

|

RU2228823C1 |

| Инструмент для чистовой обработки тел вращения методом ППД | 1983 |

|

SU1143580A1 |

| Инструмент для комбинированной обработки отверстий | 1983 |

|

SU1139571A1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1978 |

|

SU781033A1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1980 |

|

SU901036A2 |

| Направляющее устройство инструмента для обработки глубоких отверстий | 1987 |

|

SU1502227A1 |

| Инструмент для чистовой обработкиТЕл ВРАщЕНия МЕТОдОМ плАСТичЕСКОйдЕфОРМАции | 1979 |

|

SU841939A2 |

| УСТРОЙСТВО С ДЕМПФЕРОМ ДЛЯ ОБРАБОТКИ ППД | 2009 |

|

RU2408452C1 |

| ДЕМПФЕРНЫЙ СПОСОБ ОБРАБОТКИ ППД | 2009 |

|

RU2408453C1 |

. /.

.

иг.г

10

//

Авторы

Даты

1980-07-15—Публикация

1978-01-05—Подача