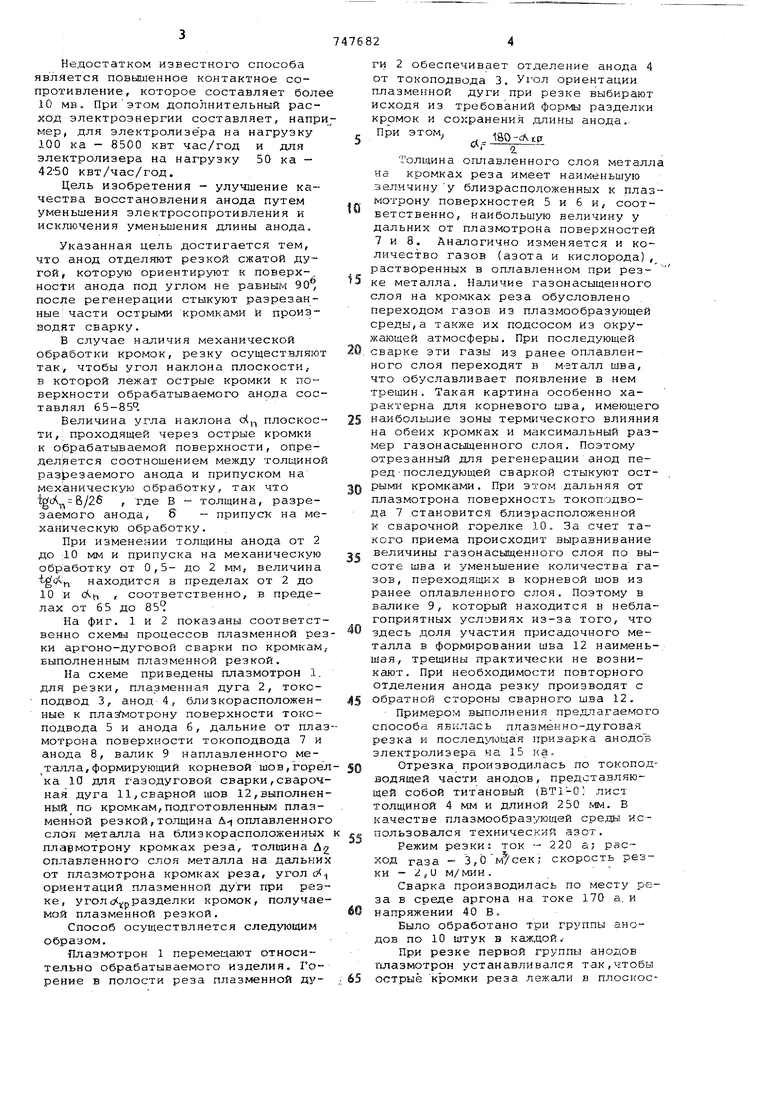

Изобретение относится к области электрохимических производств, в частности, к монтажу электролизеров, точнее к регенерации титановых анодов. Известен способ соединения анодо с токоподводами электролизеров при помощи сварки l . Недостатком этого способа являет ся то,что в нем не решена задача от деления анодов для их регенерации восстановления окисно-рутениевого покрытия и последующей приварки. Известен способ дуговой обработки, при котором кромки, полученные с помощью плазменной резки, сваривг в дальнейшем без всякой дополнитель ной обработки 2 . Однако, при использовании извест ного способа для обработки таких хи мически активных металлов, как тита в металле шва, особенно в корневой части, возникают трещины. Это связано с тем, что при резке, время существования ванны расплавленного металла в этой части полости реза является наибольшим и оплавленный слой металла, остающийся на кромке реза, содержит вследствие взаимодействия с окружающей атмосферой наибольшее количество таких газов как азот и кислород. Переход этих газов в металл шва при последующей сварке обуславливает появление трещин в этой части сварного соединения. Кроме того, известный способ не обеспечивает сохранения поперечного относительно линии реза pa3Viepa анода при его плазменной резке и последующей сварке по месту реза. Эти недостатки препятствуют применению сварного соединения титановых анодов, имеющих активное (окисно-рутениевое) покрытие рабочей части. В связи с необходимостью периодического отделения анодов для ре- . генерации активного покрытия, их подсоединение производится в настоящее время титановым крепежом, что вызывает повышенный расход электроэнергии на потёри в контактах, а также расход крепежа и дополнительный расход материала анодов на нахлестку. Известен способ восстановления пластинчатого титанового анода,при котором отделяют анод от токоподвода, регенерируют его покрытие и присоединяют анод к токоподводу 3 . Недостатком известного способа является повышенное контактное сопротивление, которое составляет боле 10 MB. Приэтом дополнительный расход электроэнергии составляет, напр мер, для электролиэера на нагрузку 100 ка - 8500 кат час/год и для электролизера на нагрузку 50 ка 42-50 КВТ/час/год. Цель изобретения - улучшение качества восстановления анода путем уменьшения электросопротивления и исключения уменьшения длины анода. Указанная цель достигается тем, что анод отделяют резкой сжатой дугой которую ориентир тот к поверх-, ности анода под углом не равным 90 после регенерации стыкуют разрезанные: части острыми кромками и производят сварку. В случае наличия механической обработки кромок, резку осуществляют так, чтобы угол наклона плоскости, в которой лежат острые, кромки к поверхности обрабатываемого анода составлял 65-854 Величина угла наклона с,., плоскос ти,; проходящей через острые кромки к обрабатываемой поверхности, определрется соотношением между толщиной раз)резаемого анода и припуском на механическую обработку, так что , где В - толщина, разрезаемого анода, & - припуск на механическую обработку. При изменении толщины анода от 2 до :10 мм и припуска на механическую обр аботку от 0,5- до 2 мм, величина находится в пределах от 2 до 10 ;и Л, , соответственно, в пределах от 65 до 85° :На фиг. 1 и 2 показаны соответст венно схемы процессов плазменной ре ки аргоно-дуговой сварки по кромкам выполненным плазменной резкой. На схеме приведены плазмотрон 1. для резки, пла зменная дуга 2, токо подвод 3, анод 4, близкорасположенные к плаз мотрону поверхности токеподвода 5 и анода 6, дальние от пла мотрона поверхности токоподвода 7 и анода 8, валик 9 наплавленного ме талла,формирующий корневой шов,горе ка 10 для газодуговой сварки,свароч ная дуга 11,сварной шов 12,выполнен ный по кромкам,подготовленным плазменной резкой,толщина д-i оплавленног слоя металла на близкорасположенных плармотрону кромках реза, толгдина A оплавленного слоя металла на дальни от плазмотрона кромках реза, угол с ориентации плазменной дуги при рез ке, угол с рразделки кромок, получс1е кой плазменной резкой. Способ осуществляется след тощим образом. Плазмотрон 1 перемещают относительно обрабатываемого изделия, Горейие в полости реза плазменной дуги 2 обеспечивает отделение анода 4 от токоподвода 3. Угол ориентации плазменной дуги при резке выбирают исходя из требований формы разделки кромок и сохранения длины анода.. При этом, 1аО-Л.р Стр Толщина оплавленного слоя металла на кромках реза имеет наименьшую зеличину у близрасположенных к плазмотрону поверхностей 5 и 6 и, соответственно, наибольшую величину у дальних от плазмотрона поверхностей 7 и 8. Аналогично изменяется и количество газов (азота и кислорода), растворенных в оплавленном при рез- ке металла. Наличие газонасыщенного слоя на кромках реза обусловлено переходом газов из плазмообразующей среды,а также их подсосом из окружающей атмосферы. При последующей сварке эти газы из ранее оплавленного слоя переходят в металл шва, что обуславливает появление в нем трещин. Такая картина особенно характерна для корневого шва, имеющего наибольшие зоны термического влияния на обеих кромках и максимальный размер газонасыщенного слоя. Поэтому отрезанный для регенерации анод перед-последующей сваркой стыкуют острыми кромками. При этом дальняя от плазмотрона поверхность токоподвода 7 становится близрасположенной к сварочной горелке 10. За счет такого приема происходит выравнивание величины газонасыщенного слоя по высоте шва и уменьшение количества газов, переходящих в корневой шов из ранее оплавленного слоя. Поэтому в валике 9, который находится в неблагоприятных условиях из-за того, что здесь доля участия присадочного металла в формировании шва 12 наимень-, шая, трещины практически не возникают. При необходимости повторного отделения анода резку производят с обратной стороны сварного шва 12. Примером выполнения предлагаемого способа ЯБ5-;лась плазменно-дуговая резка и последьлощая приварка анодоЪ электролизера на 15 на., Отрезка производилась по токоподводящей части анодов, представляющей собой титановый (BTl-O) лист толщиной 4 мм и длиной 250 лл. В качестве плазмообразующей среды использовался технический азот. Режим резки: ток - 220 а; расход газа - 3, скорость резки 2,0 м/мин . Сварка производилась по месту реза в среде аргона на токе 170 а. и напряжении 40 В. Было обработано три группы анодов по 10 штук в каж,цой.Прл резке первой группы анодов гшазмотрон устанавливался так,чтобы острые KJpoMKH реза лежали в плоскоети перпендикулярной поверхности обрабатываемого анода. При этом угол ориентации плазменной дуги - бО Резка второй группы анодов гфоводилась так, чтобы острые кромки лежали в плоскости наклонной в сторону тупых кромок с величиной угла наклона 70 при угле ориёнтации пла менной дуги сХ, - 45Я Приварка первой и второй групп анодов к токоподводам производилась при стыковке острыми кромками, причем кромки анодов второй группы под вергсшись предварительной механичес кой обработке. Третья, коь,трольная, группа анодов отрезалась без образования острых кромок на противоположных плоскостях обрабатываемого анода при рас положении осиплазменной дуги перпен.дикулярно обрабатываемой поверхности а их приварка проводилась с сохранением взаимного расположения кромок реза. Аноды с восстановленным покрытием были установлены в электролизер, сро работы которого к настоящему времени составил более года. За этот период проведено два обследования состояния места реза-сварки и его электросопротивления. Проведенные замеры показали, что электросопротивление токоподводов двух первых.групп анодов составляет 5 MBf что не превьшает величины электросопротивления основного металла и на 10-15 МБ меньше электросопротивления болтового контактного соединения. Трещин в швах, .выполненных по предлагаемому способу в 1 и 2 группах анодов не обнаружено. В сварных швах в анодах контрольной группы, выполненных обычным способом, обнаружены трещины до 15 ми, а также последующая коррозия дефектных сварных швов. Электросопротивление этих участков составляет 15-20 мв, что на 10-15 MB больше величины электросопротивления для первых двух групп анодов и для болтового контактного соединения. Формула изобретения Способ восстановления титанового анода, при котором отделяют анод от токолодвода, регенерируют его покрытие и присоединяют анод к токоподводу, отличающийс я тем, что,с целью улучшения качества восстановления анода путем уменьшенияэлектросопротивления и исключения уменьшения длины анода,анод отделяют резкой сжатой дугой,которую ориентируют к поверхности анода под углом не равным 90° после регенерации стыкуют разрезанные части острыми кромками и производят сварку. Источники ин(l)Opмaдии принятые во внимание при экспертизе 1.Патент Швеции 357890, кл. В О1 К 3/04, 1968. 2.Ыапиро И.С. Влияние способа подготовки кромок на коррозионную стойкость сварных соединений из стали Х18Н10Т, Химическое и нефтяное машиностроение , 1973, 10, с.20-22, 3.Патент США И3563,878, кл, 204-256, 1968,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плазменной проникающей дугой | 1985 |

|

SU1328106A1 |

| Газовая смесь для дуговой обработки металлов | 1976 |

|

SU616099A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| Шихта порошковой проволоки | 1987 |

|

SU1458123A1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2170289C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Способ сварки сжатой дугой | 1979 |

|

SU829366A1 |

Авторы

Даты

1980-07-15—Публикация

1978-03-29—Подача