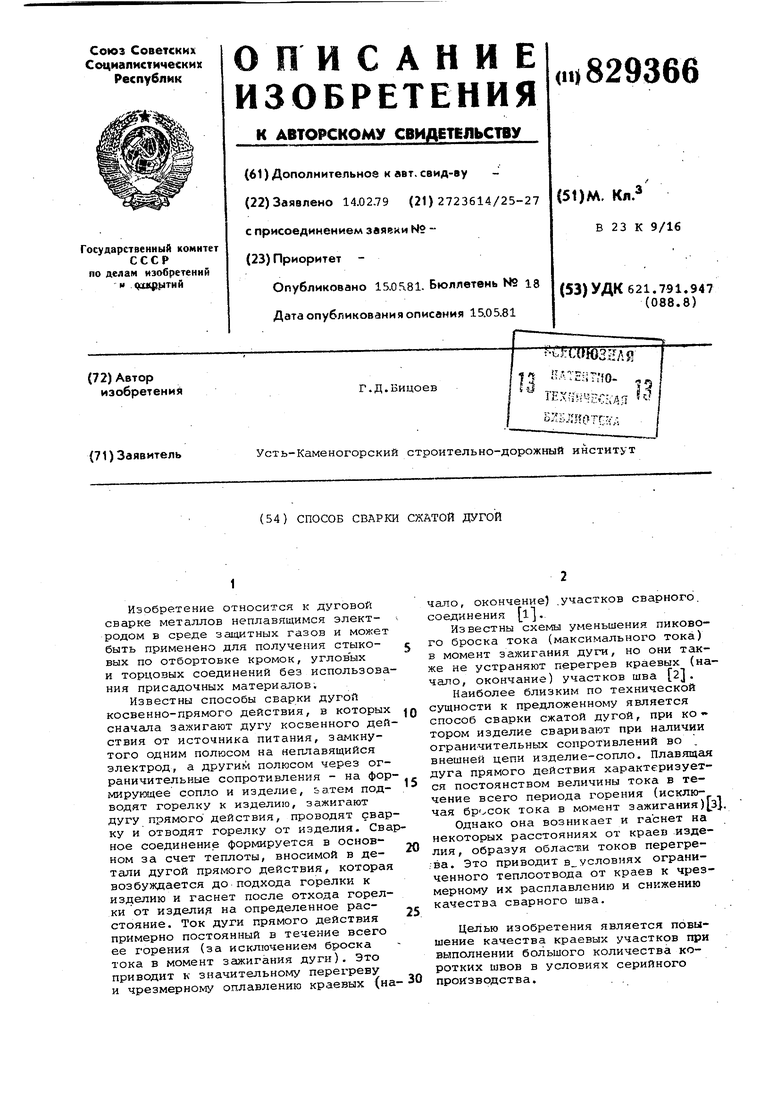

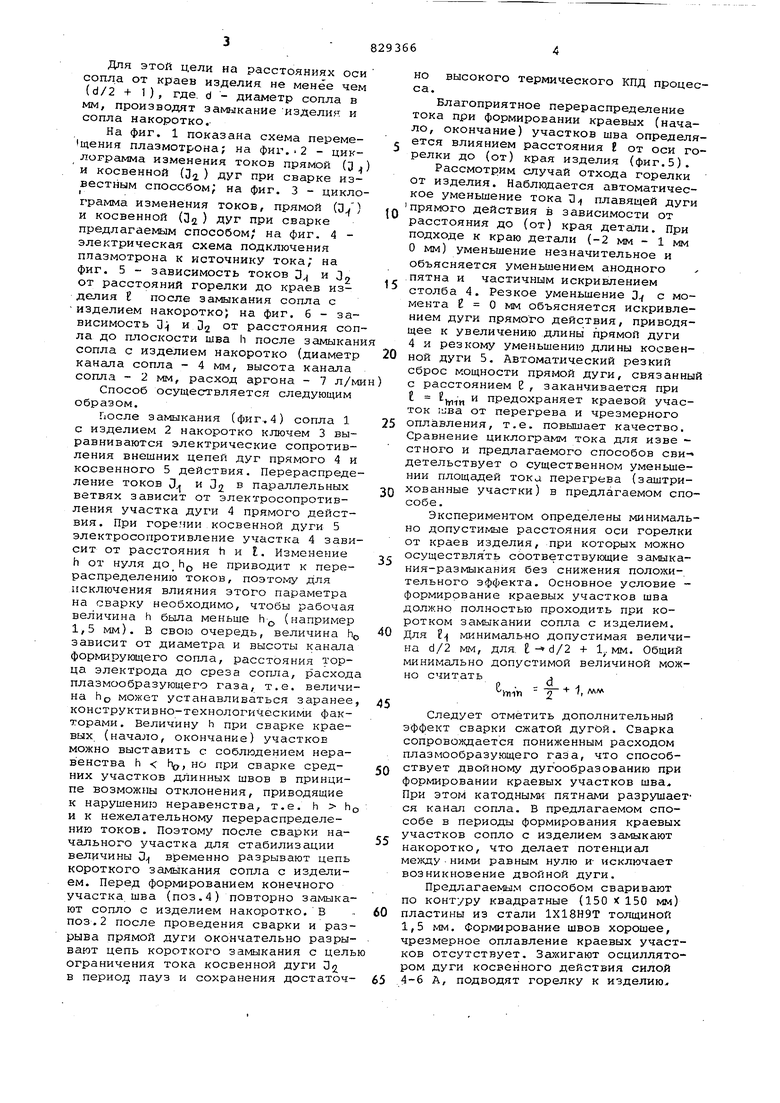

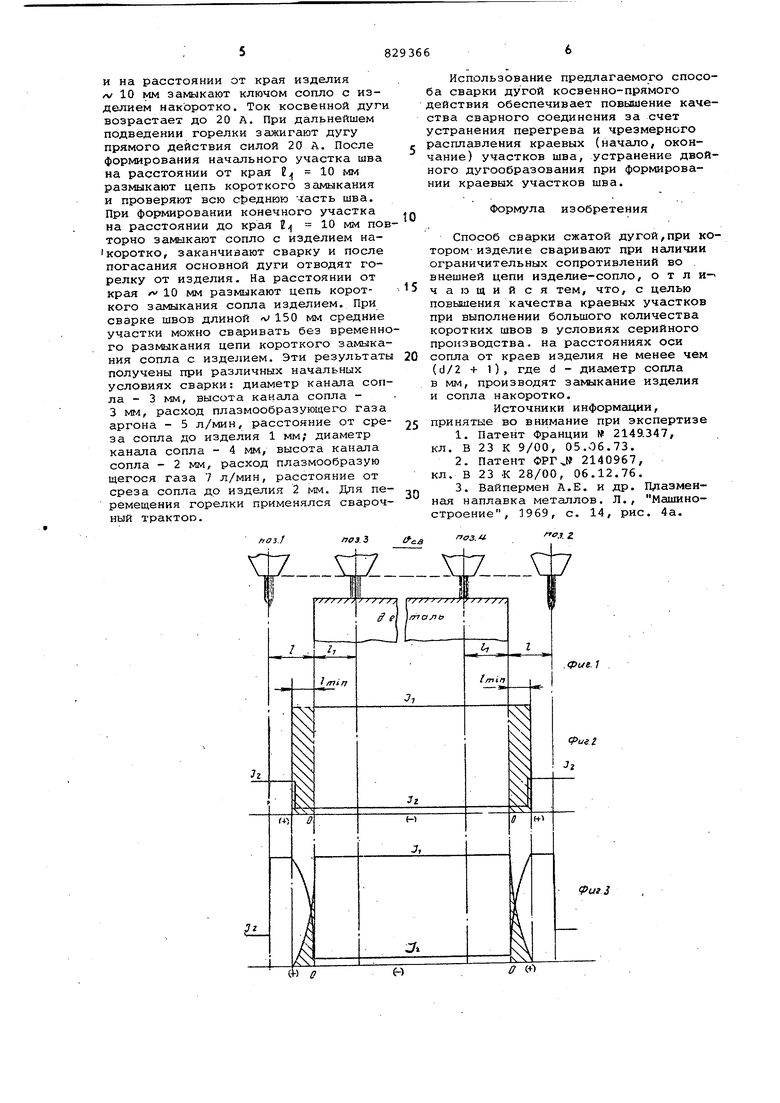

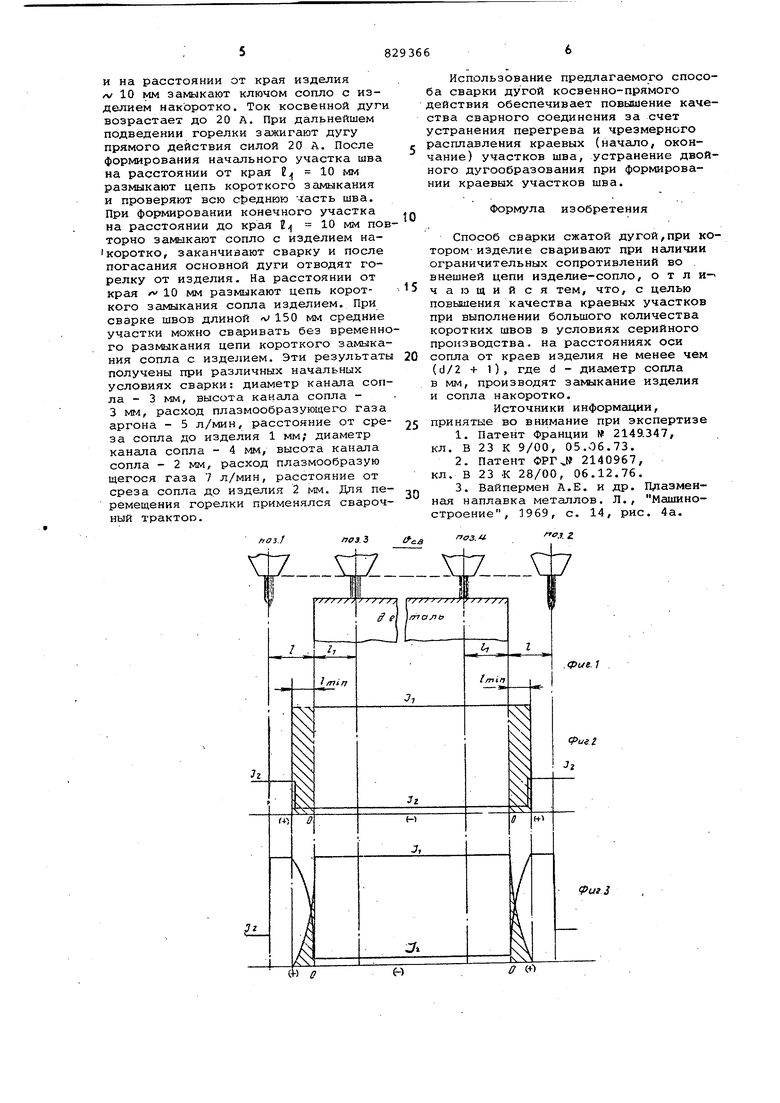

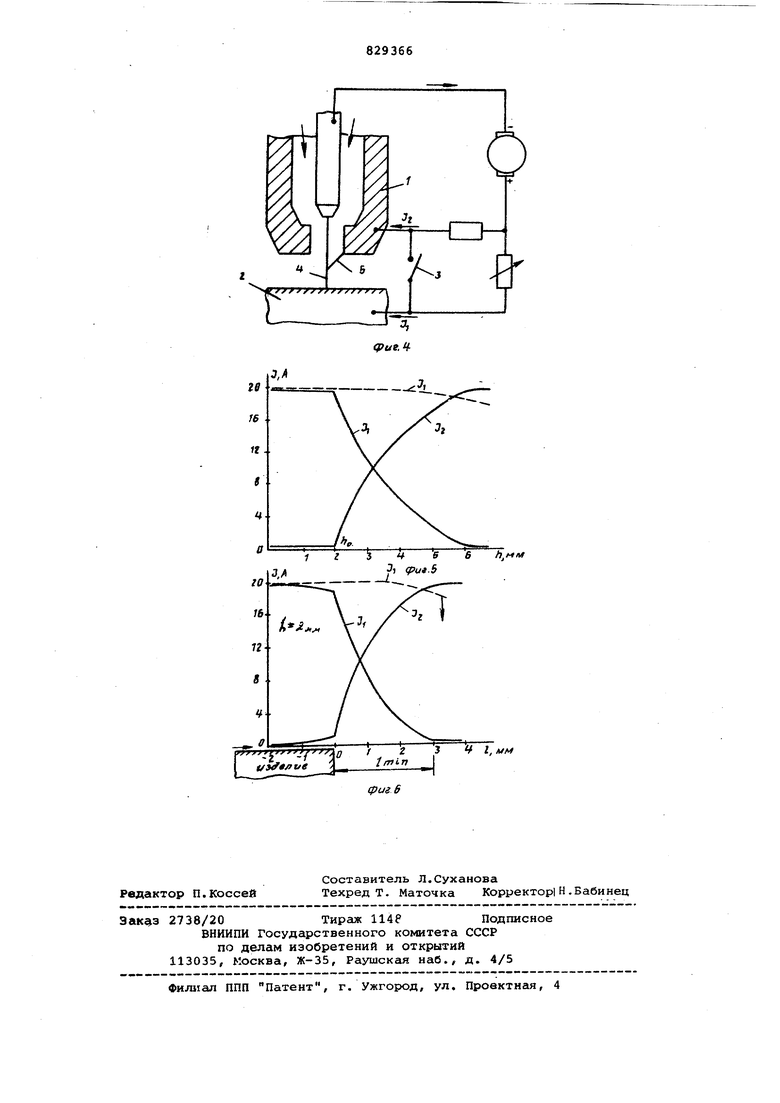

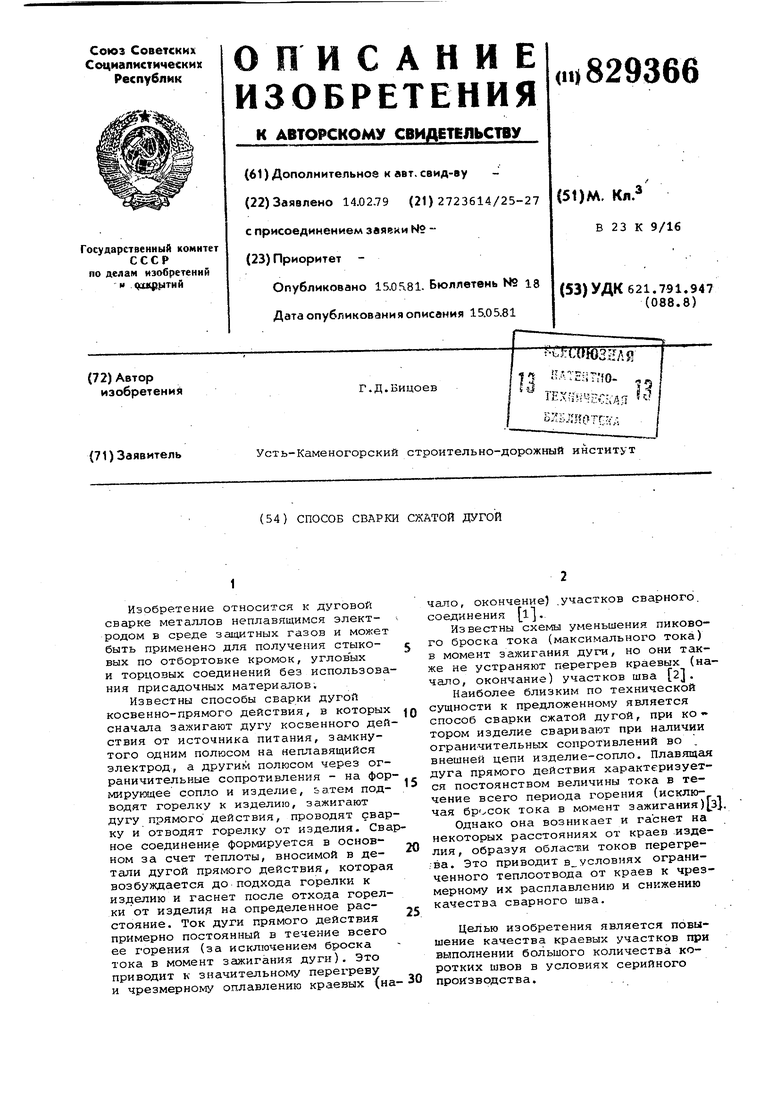

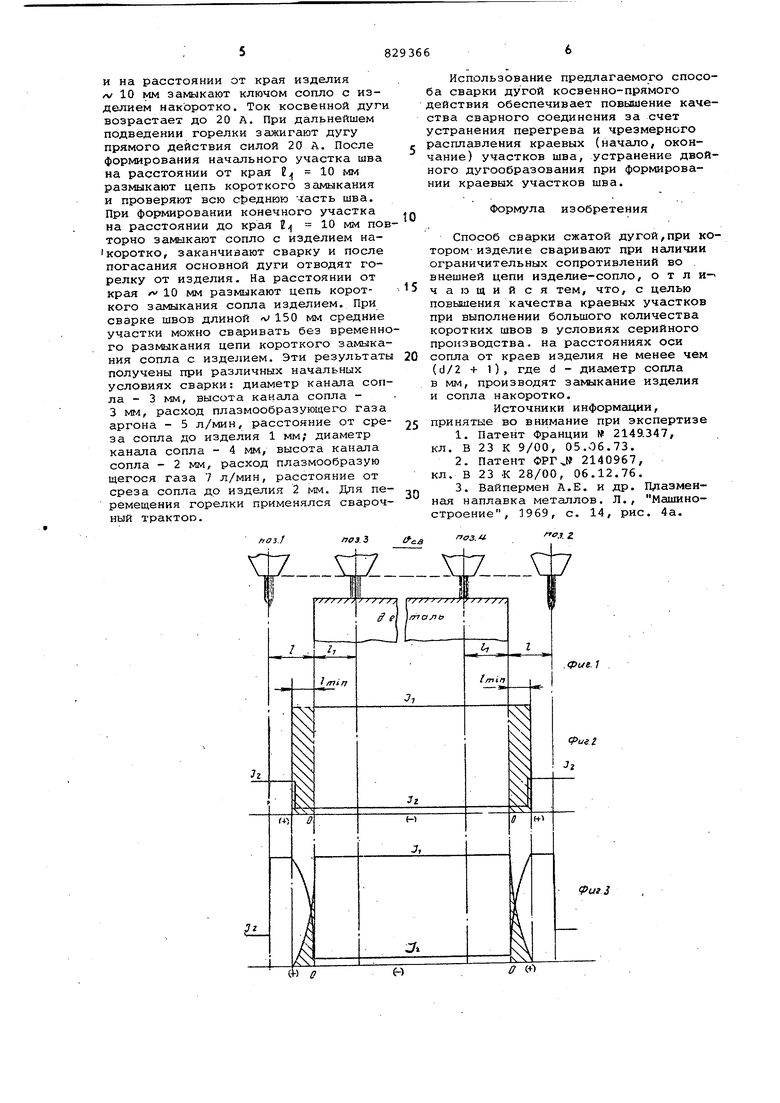

Изобретение относится к дуговой сварке металлов неплавящимся электродом в среде защитных газов и может быть применено для получения стыковых по отбортовке кромок, угловых и торцовых соединений без использова ния присадочных материалов. Известны способы сварки дугоП косвенно-прямого действия, в которых сначала зажигают дугу косвенного дей ствия от источника питания, замкнутого одним полюсом на неплавящийся электрод, а другим полюсом через ограничительные сопротивления - на фор мируквдее сопло и изделие, ьатем подводят горелку к изделию, зажигают дугу прямого действия, проводят свар ку и отводят горелку от изделия. Сва ное соединение формируется в основном за счет теплоты, вносимой в детали дугой прямого действия, которая возбуждается до подхода горелки к изделию и гаснет после отхода горелки от изделид на определенное расстояние. Ток дуги прямого действия примерно постоянный в течение всего ее горения (за исключением броска тока в момент зажигания дуги). Это приводит к значительному перегреву и чрезмерному оплавлению краевых (на чало, окончение) .участков сварного, соединения Известны схемы уменьшения пикового броска тока (максимального тока) в момент зажигания дуги, но они также не устраняют перегрев краевых (начало, окончание) участков шва 2. Наиболее близким по технической сущности к предложенному является способ сварки сжатой дугой, при ко тором изделие сваривают при наличии ограничительных сопрот 1влений во . внешней цепи изделие-сопло. Плавящая дуга прямого действия характеризуется постоянством величины тока в течение всего периода горения (исключая тока в момент зажигания)3|. Однако она возникает и гаснет на некоторых расстояниях от краев изделия , образуя области токов перегре/ва. Это приводит в условиях ограниченного теплоотвода от краев к чрезмерному их расплавлению и снижению качества сварного шва. Целью изобретения является повышение качества краевых участков при выполнении большого количества коротких швов в условиях серийного производства. . . Для ЭТОЙ цели на расстояниях оси сопла от краев изделия не менее чем (d/2 + 1), где. d - диаметр сопла в мм, производят замыкание изделия и сопла накоротко. На фиг. 1 показана схема переме|щения плазмотрона; на фиг, . 2 - циклограмма изменения токов прямой (3j и косвенной (За) дуг при сварке известным способом; на фиг. 3 - цикло грамма изменения токов, прямой () и косвенной (32) ДУГ при сварке предлагаемым способом/ на фиг. 4 электрическая схема подключения плазмотрона к источнику тока; на фиг. 5 - зависимость токов 3 и Jg от расстояний горелки до краев издеглия Е после замыкания сопла с изделием накоротко; на фиг. б - зависимость 3 и 2 от расстояния соп ла до плоскости шва h после замыкан сопла с изделием накоротко (диаметр канала сопла - 4 мм, высота канала сопла - 2 мм, расход аргона - 7 л/м Способ осуществляется следующим образом. После замыкания (фиг-. 4) сопла 1 с изделием 2 накоротко ключам 3 выравниваются электрические сопротивления внешних цепей дуг прямого 4 и косвенного 5 действия. Перераспреде ление токов С), и Clj в параллельных ветвях зависит от электросопротивления участка дуги 4 прямого действия. При горении косвенной дуги 5 электросопротивление участка 4 зави сит от расстояния h и Е. Изменение h от нуля не приводит к перераспределению токов, поэтому для исключения влияния этого параметра на сварку необходимо, чтобы рабочая величина h была меньше h. , например 1,5 мм). В свою очередь, величина Ь зависит от диаметра и высоты канала формирующего сопла, расстояния торца электрода до среза сопла, расход плазмообразующего газа, т.е. величи на HQ может устанавливаться заранее конструктивно-технологическими факторами. Величину h при сварке краевых (начало, окончание) участков можно выставить с соблюдением неравенства h 1,, но при сварке средних участков длинных швов в принципе возможны отклонения, приводящие к нарушению неравенства, т.е. h h и к нежелательному перераспределению токов. Поэтому после сварки начального участка для стабилизгщии величины 3 временно разрывают цепь короткого замыкания сопла с изделием. Перед формированием конечного участка шва (поз.4) повторно замыка ют сопло с изделием накоротко. В поз.2 после проведения сварки и раз рыва прямой дуги окончательно разры вают цепь короткого замыкания с цел ограничения тока косвенной дуги 32. в период пауз и сохранения достаточ но высокого термического КПД процесса. Благоприятное перераспределение тока при формировании краевых (начало, окончание) участков шва определяется влиянием расстояния от оси горелки до (от) края изделия (фиг.5). Рассмотрим случай отхода горелки от изделия. Наблюдается автоматическое уменьшение тока D плавящей дуги прямого действия в зависимости от расстояния до (от) края детали. При подходе к краю детали (-2 мм - 1 мм 0мм) уменьшение незначительное и объясняется уменьшением анодного пятна и частичным искривлением столба 4. Резкое уменьшение 3 с момента Е О мм объясняется искривлением дуги прямого действия, приводящее к увеличению длиньi прямой дуги 4 и резкому уменьшению длины косвенной дуги 5. Автоматический резкий сброс мощности прямой дуги, связанный с расстоянием Е, заканчивается при 1 и предохраняет краевой участок :ива от перегрева и чрезмерного оплавления, т.е. повышает качество. Сравнение циклограмм тока для изве стного и предлагаемого способов свидетельствует о существенном уменьшении площадей тока перегрева (заштрихованные участки) в предлагаемом способе. Экспериментом определены минимально допустимые расстояния оси горелки от краев изделия, при которых можно осуществлять соответствующие замыкания-размыкания без снижения положи-, тельного эффекта. Основное условие формирование краевых участков шва должно полностью проходить при коротком замыкании сопла с изделием. Для минималь-но допустимая величина d/2 мм, для. + 1. мм. Общий минимально допустимой величиной можно считать Следует отметить дополнительный эффект сварки сжатой дугой. Сварка сопровождается пониженным расходом плазмообразующего газа, что способствует двойному дугообразованию при формировании краевых участков шва При этом катодными пятнами разрушается канал сопла. В предлагаемом способе в периоды формирования краевых участков сопло с изделием замыкают накоротко, что делает потенциал между - ними равным нулю и- исключает возникновение двойной дуги. Предлагаемым способом сваривают по контуру квадратные (150 150 мм) пластины из стали 1Х18Н9Т толщиной 1,5 мм. Формирование швов хорошее, чрезмерное оплавление краевых участков отсутствует. Зажигают осциллятором дуги косвенного действия силой 4-6 А, подводят горелку к изделию

и на расстоянии от края изделия л/ 10 мм замыкают ключом сопло с изделием накоротко. Ток косвенной дуги возрастает до 20 А, При дальнейшем подведении горелки зажигают дугу прямого действия силой 20 А. После формирования начального участка шва на расстоянии от края tj 10 мм размыкают цепь короткого замыкания и проверяют всю с)еднюю часть шва. При формировании конечного участка на расстоянии до края 2 10 мм повторно замыкают сопло с изделием накоротко, заканчивают сварку и после погасания основной дуги отводят горелку от изделия. На расстоянии от края /« 10 мм размыкают цепь короткого замыкания сопла изделием. При сварке швов длиной /v 150 мм средние участки можно сваривать без временного размыкания цепи короткого замыкания сопла с изделием. Эти результаты получены при различных начальных условиях сварки: диаметр канала сопла - 3 мм, высота какала сопла 3 MT/i, расход плазмообразующего газа аргона - 5 л/мин, расстояние от среза сопла до изделия 1 мм; диаметр канала сопла - 4 мм, высота канала сопла - 2 мм, расход плазмообразую щегося газа 7 л/мин, расстояние от среза сопла до изделия 2 мм. Для перемещения горелки применялся сварочный трактоо.

Использование предлагаемого способа сварки дугой косвенно-прямого действия обеспечивает повышение качества сварного соединения за счет устранения перегрева и чрезмерного расплавления краевых (начало, окончание) участков шва, устранение двойного дугообразования при формировании краевых участков шва.

Формула изобретения

0

Способ сварки сжатой дугой,при котором- изделие сваривают при наличии ограничительных сопротивлений во внешней цепи изделие-сопло, о т л и5чающийся тем, что, с целью повышения качества краевых участков при выполнении большого количества коротких швов в условиях серийного производства, на расстояниях оси

0 сопла от краев изделия не менее чем (d/2 + 1), где d - диаметр сопла в мм, производят за1Ф1кание изделия и сопла накоротко.

Источники информации, принятые во внимание при экспертизе

5

1. Патент Франции 2149.347, кл. В 23 К 9/00, 05.чОб.73.

2. Патент ФРГ 2140967,

В 23 К 28/00, 06.12.76.

кл. 3. Вайпермен Л.Е. и др. Плазменная наплавка металлов. Л., Машиностроение, 969, с. 14, рис. 4а.

3. 2

поз.З

.

. фи&. 1

игЗ

О (+1

f TTT TTTff / J f I л

CD

pue.4h.nm

3 t l.uM

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки сжатой дугой торцевых соединений | 1980 |

|

SU937115A1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ плазменной сварки и плазменная горелка для его осуществления | 1989 |

|

SU1703328A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ МЕТАЛЛОВ | 1997 |

|

RU2103129C1 |

| Способ дуговой обработки | 1979 |

|

SU870041A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

Авторы

Даты

1981-05-15—Публикация

1979-02-14—Подача