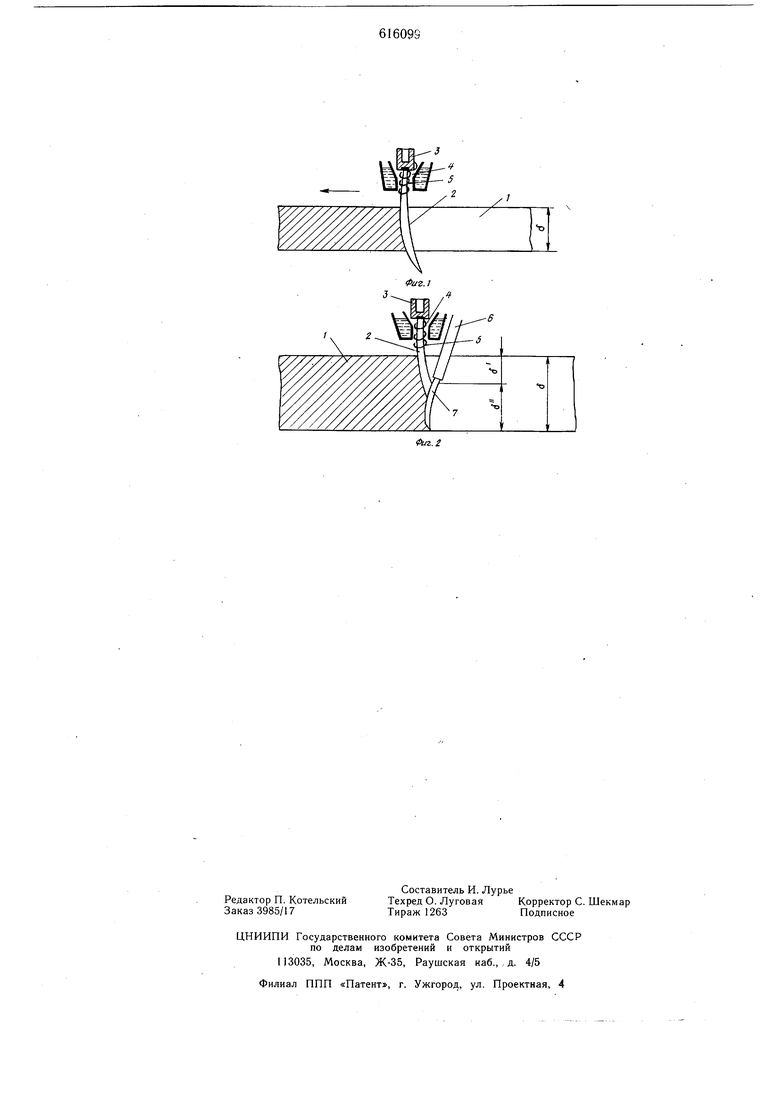

охлаждаемую обойму с запрессованным в нее вольфрамом. Использование катодного узла такой конструкции обусловлено необходимостью выполнения процесса резки на высоких мощностях в среде азота с добавкой гелия. Плазмообразующий газ, основу которого составляет азот, поступает в камеру плазмотрона 4 тангенциально (направление подачи обозначено на чертежах цифрой 5). Для обеспечения высоких скоростей, получение которых связано с обеспечением соответствующих физико-химических свойств кромок реза, мощность режущей дуги выбирают, руководствуясь соотношением , Рд К& , где б-тощина разрезаемого металла,мм Рд - мощность режущей дуги квт; К -г коэффициент, составляющий для химически активных сплавов около 3,9- 4,2 КВТ/ММ. При меньщих мощностях режущей дуги не могут быть обеспечены скорости резки более 4,0 м/мин, что является необходимым условием для получения кромок реза, пригодных для последующей сварки. Весьма важным режимным параметром процесса резки является конц,ентрация энергии в канале сопла, представляющая отнощение величины тока к площади сечения канала сопла. Ее значение составляет 50-90 А/мм2. При этих значених обеспечиваются, при указанной мощности режущей дуги, как высокая производительность обработки, так и минимальные отходы обрабатываемого металла. Использование двухкомпонентной газовой смеси (азот и гелий) способствует повыщению качества кромок реза. При этом гелий, являясь более легким газом, при его нагреве плазменной дугой отбрасывается на периферию от центра столба дуги, а азот располагается на более близком расстоянии к столбу дуги. Благодаря такому распределению рабочих газов относительно столба дуги обеспечивают получение у кромок реза как бы защитной рубашки, препятствующей диффузии азота в кромку реза. При резке толщин более 60 мм вся толщина металла может быть прорезана в азотсодержащей плазменной дмеси, однако при этом снижается производительность обработки и соответственно качество кромок реза. Поэтому резку данных толщин выполняют с дополнительной подачей в полость реза струи режущего кислорода по трубке 6. При этом часть толщины об{1абатыБаемого металла б прорезают благодаря термохимическому воздействию плазменной дуги, горящей в азотсодержащей смеси, а толщину б - окислительным воздействием струи кислорода 7, поступающей в полость реза по трубке 6. Высокие концентрации энергии в канале сопла дугового плазмотрона в сочетании со значительными мощностями, необходимыми для резки, обеспечивают эффективный нагрев металла в полости реза. При этом имеет место заметное испарение металла, выплавляемого из полости реза. Пары этого металла также, очевидно, играют защитную роль, препятствуя поступлению воздуха из окружающей атмосферы в полость реза. При выполнении процесса резки в азотногелиевой смеси при содержании гелия менее 3-5 об.% не обеспечивается достаточно эффективная защита кромок реза, а содержание гелия более 6-10% хотя и обеспечивает высокое качество кромок реза, однако нерационально по экономическим соображениям. При содержании гелия более .10% имеет место снижение производительности обработки, что обусловливает повыщение содержания азота в кромке реза. Пример. При резке,(без дополнительной защиты кромок реза) титанового сплава толщиной 36 мм использовали четыре конкретных состава газовой смеси по изобретению, содержащих соответственно 2,5; 6,0; 4,0; 10,0 об.% гелия, (остальное - азот). Максимальные скорости резки для каждого состава были различны: 4,4; 4,2; 4,5; 3,2 м/мин соответственно, а величина режущего тока и общий расход плазмообразующего газа были одинаковы во всех случаях и равнялись соответственно 700 А и 6,0.мЗ/час. Испытания показали,, что второй и третий по порядку составы газовой смеси обеспечили при последующей сварке высокое качество сварного соединения, отсутствие трещин в сварном шве, тогда как при использовании двух других составов оба этих показателя оказались неудовлетворительными. Таким образом, испытания подтвердили обоснованность выбранных пределов содержания компонентов в предложенной газовой смеси. Формула изобретения Газовая смесь для дуговой обработки металлов, преимущественно для плазменной резки, содержащая азот и гелий, отличающаяся тем, что, с целью повышения качества кромок при резке титановых сплавов путем исключения образования тугоплавкого слоя нитридов на обрабатываемой поверхности, компоненты смеси взяты в следующих соотношениях, 06.%: Гелий3-5 АзотОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменной обработки | 1977 |

|

SU737151A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

Авторы

Даты

1978-07-25—Публикация

1976-04-26—Подача