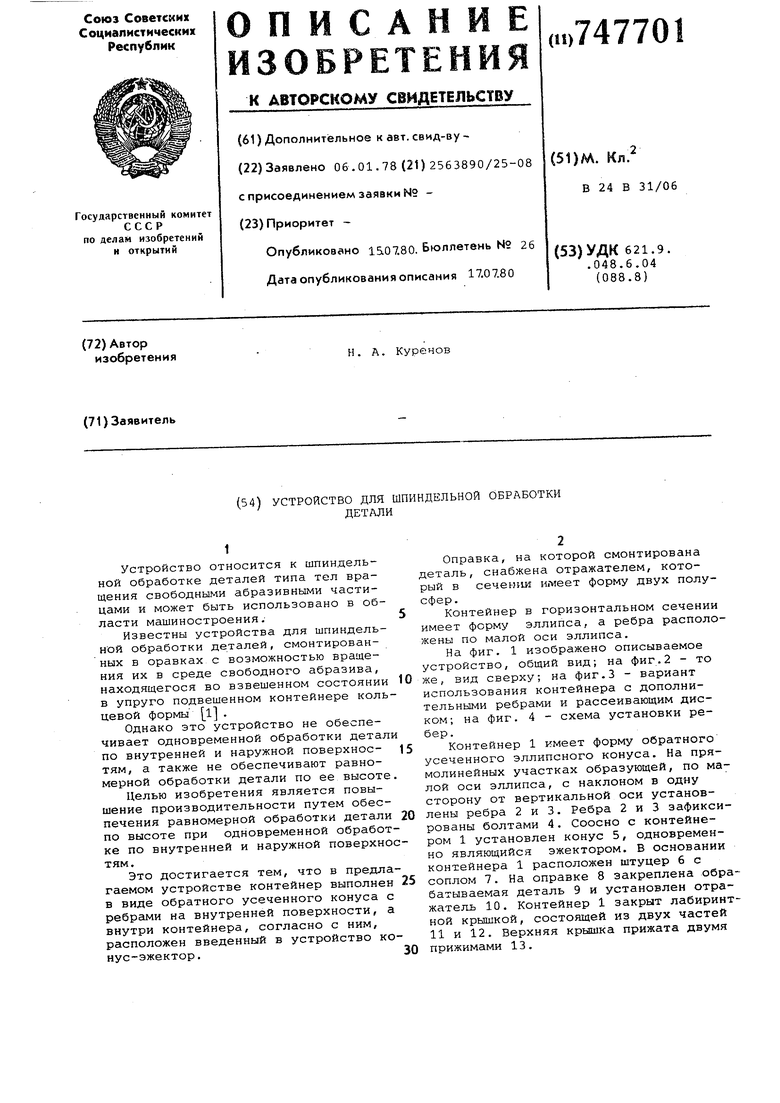

1Контейнер 1 установлен на опорные ;пружин1д1 14, которые вторым концом опираются на плиту 15. Контейнер 1 оснап ен системой подачи и регулятором рабочего давления сжатого воздуха, а также системой его вывода из Есонтейнерг.

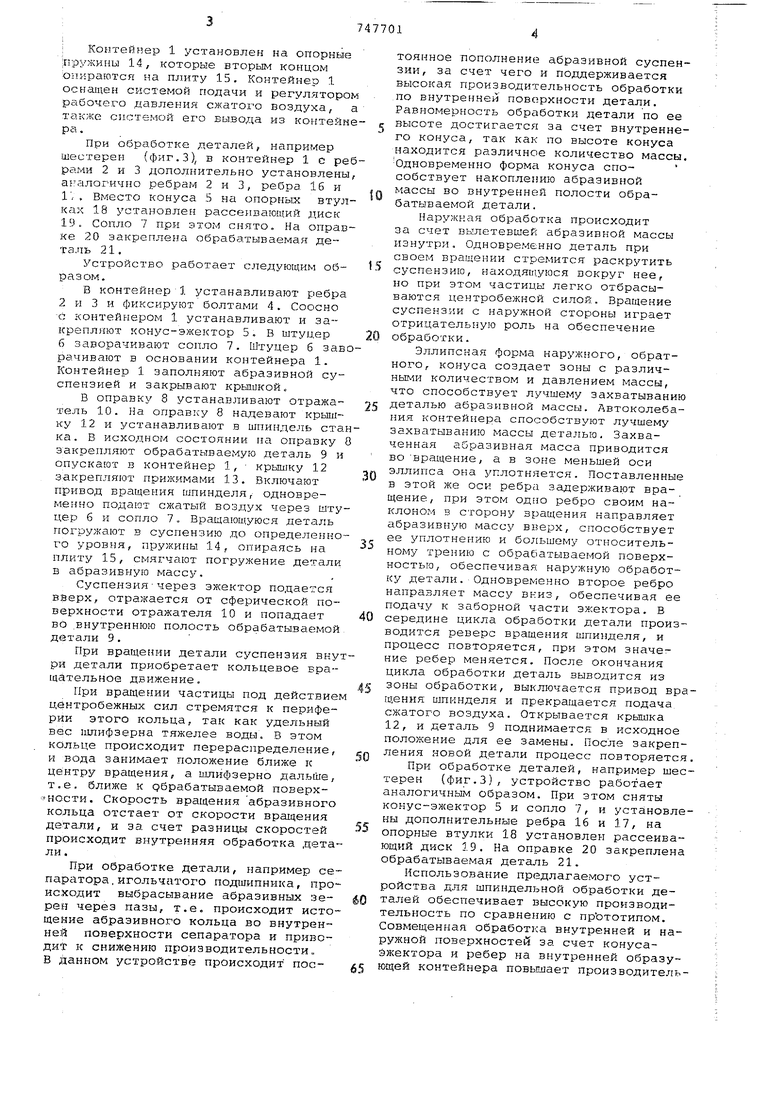

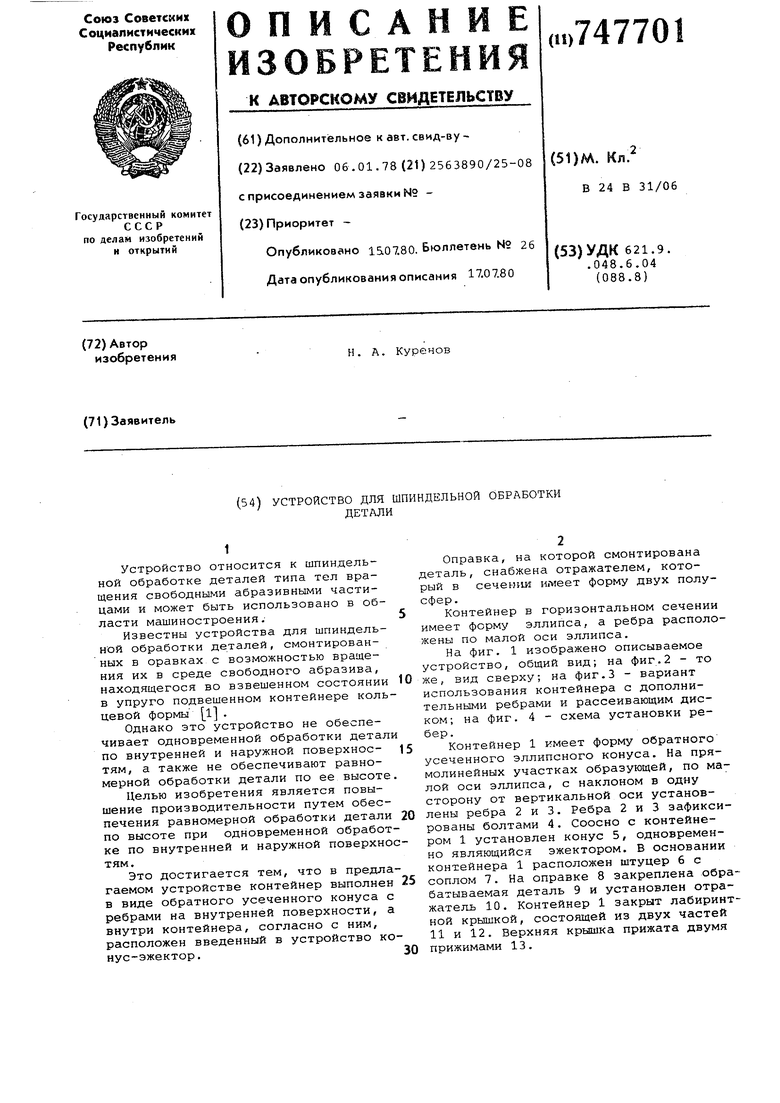

При обработке деталей, например шестерен (фиг.З), в контейнер 1 с ребрами 2 и 3 дополнительно установлены ангшогично ребрам 2 и 3, ребра 16 и 1, , Вместо конуса 5 на опорных втулках 18 установлен рассеивающий диск 19. Сопло 7 при этом снято. На оправке 20 закреплена обрабатываемая деталь 21.

Устройство работает следующим образом.

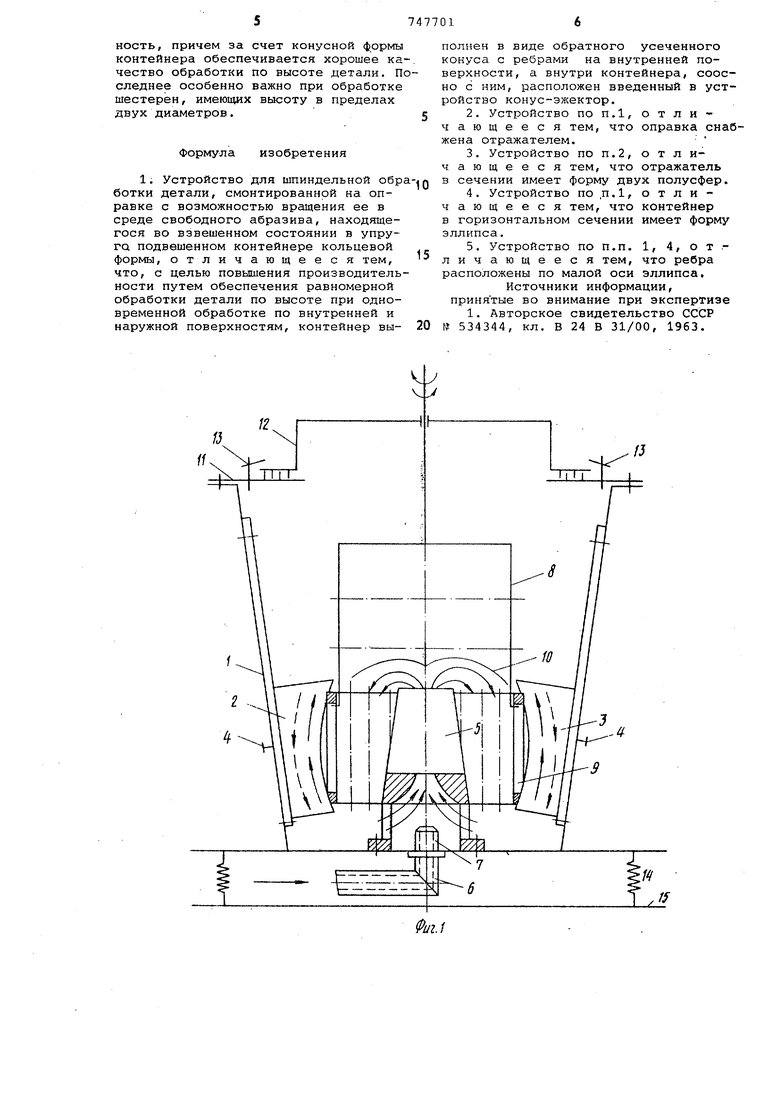

В контейнер 1 устанавливают ребра

2и 3 и а)иксируют болтами 4. Соосно с контейнером 1 устанавливают и закрепляют конус-эжектор 5. В штуцер

6 заворачивают сопло 7. Штуцер 6 заворачивают в основании контейнера 1. Контейнер 1 заполняют абразивной суспензией и закрЕлвают крышкой.

В оправку 8 устанавливают отражатель 10. На оправк-у 8 надевают крышку 12 и устанавливают в и1пиндель станка. В исходном состоянии на оправку О закрепляют обрабатываемую деталь 9 и опускают в контейнер 1, крышку 12 закрепляют прижимами 13. Включают привод вращения шпинделя, одновременно подают сжатый воздух через штуцер б и сопло 7. Вращающуюся деталь погружают в суспензию до определенного уровня, пружины 14, опираясь на плкту 15, смягчают погружение детали в абразивную массу.

Суспензиячерез эжектор подается вверх, отражается от сферической поверхности отражателя 10 и попадае т во .внутреннюю полость обрабатываегмой детали 9.

При вращении детали суспензия внутри детали приобретает кольцевое вращательное движение.

При вращении частицы под действием центробежных сил стремятся к периферии этого кольца, так как удельный вес шлифзерна тяжелее воды, В этом кольце происходит перераспределение, и вода занимает положение ближе к центру вращения, а шлйфзерно дальше, т.е. ближе к дбрабатываемой поверх«нести. Скорость вращения абразивного кольца отстает от скорости вращения детали, и за счет разницы скоростей происходит внутрег няя обработка детали .

При обработке детали, например сепаратора ,игольчатого подшипника, про искодит выбрасывание абразивных зерен через пазы, т.е. происходит истощение абразивного кольца во внутренней поверхности сепаратора и приводит к снижению производительности. В данном устройстве происходит постоянное пополнение абразивной суспензии, за счет чего и поддерживается высокая производительность обработки по внутренней поверхности детали. Равномерность обработки детали по ее высоте достигается за счет внутреннего конуса, так как по высоте конуса находится различное количество массы. Одновременно форма конуса способствует накоплению абразивной массы во внутренней полости обрабатываемой детали.

Наружная обработка происходит за счет вылетевшей абразивной массы изнутри. Одновременно деталь при своем вращении стремится раскрутить суспензию, находящуюся вокруг нее, но при этом частицы легко отбрасываются центробежной силой. Вращение суспензии с наружной стороны играет отрицательную роль на обеспечение обработки.

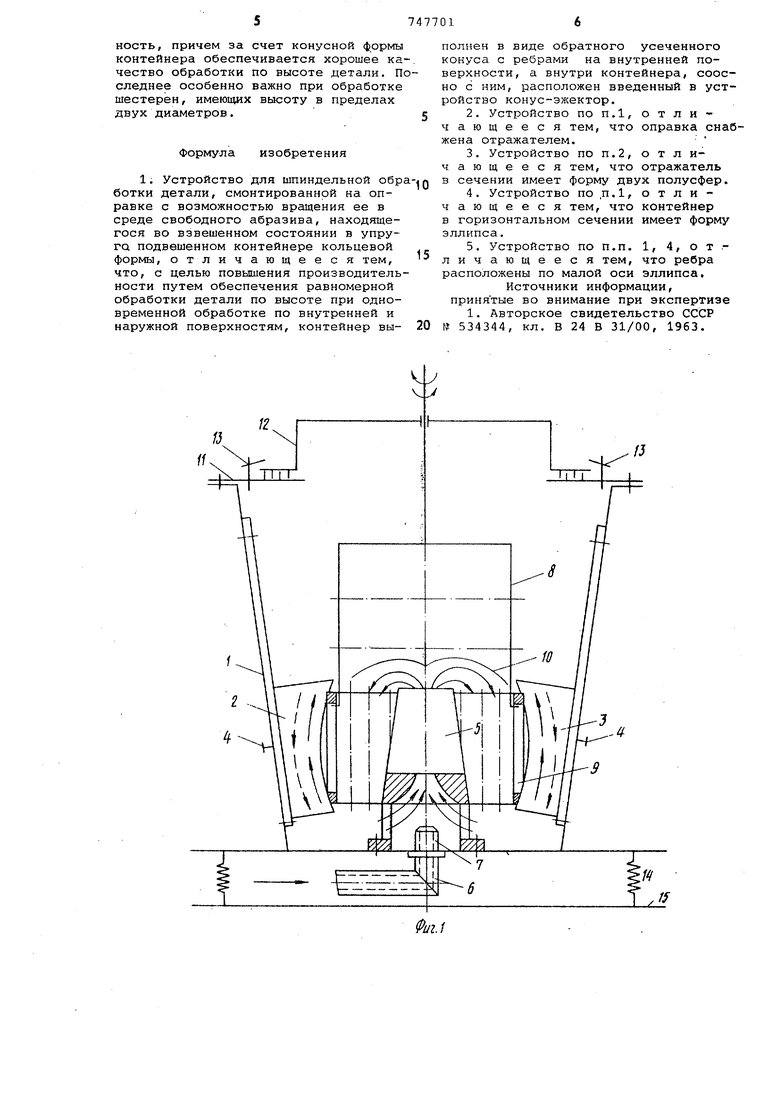

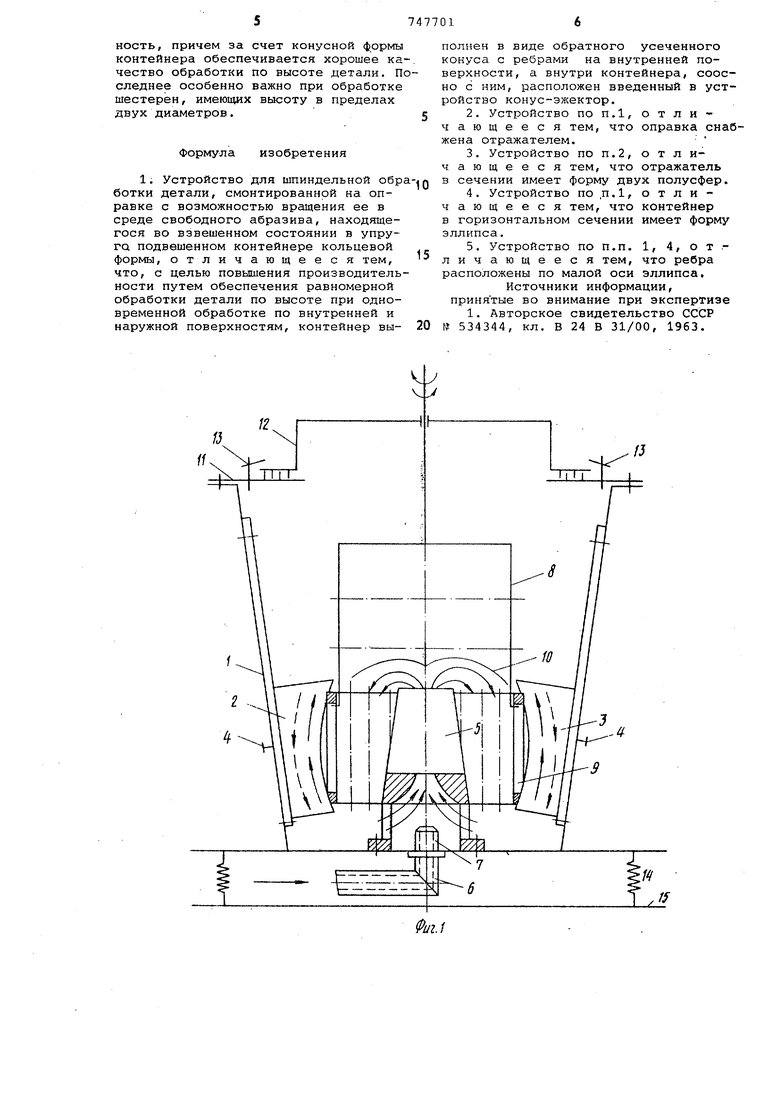

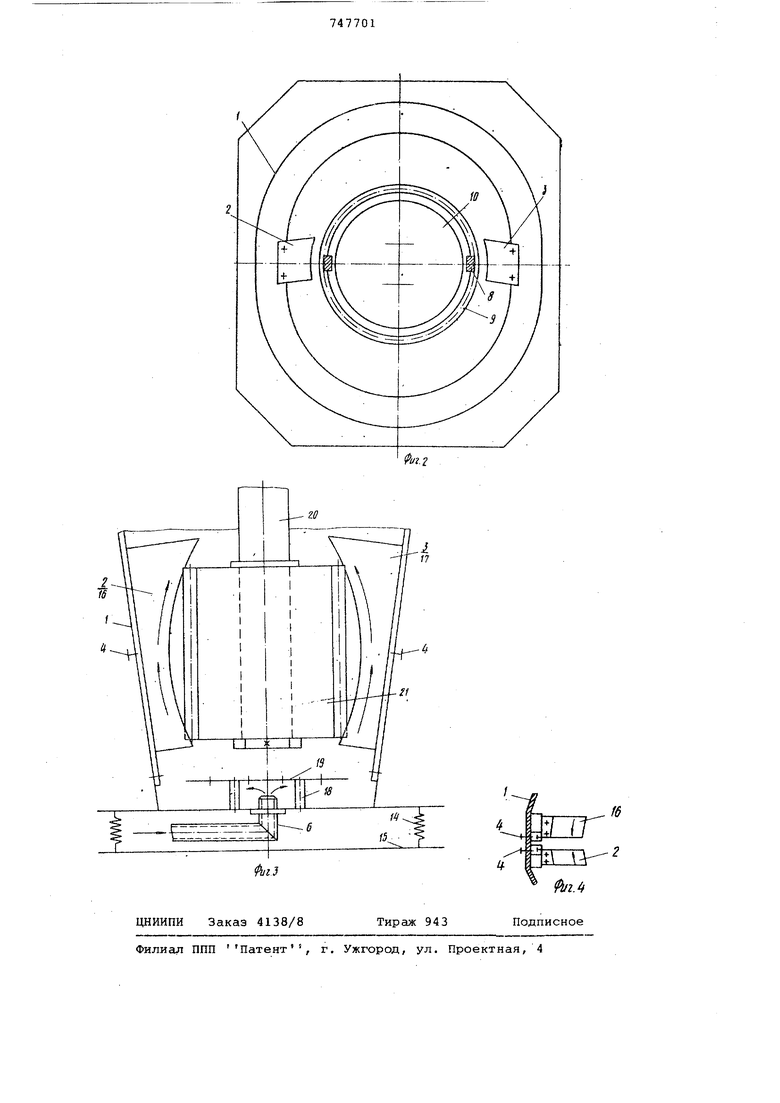

Эллипсная форма наружного, обратного, конуса создает зоны с различными количеством и давлением массы, что способствует лучшему захватыванию деталью абразивной массы. Автоколебания контейнера способствуют лучшему захватыванию массы деталью. Захваченнг1я абразивная масса приводится во вращение, а в зоне меньшей оси эллипса она уплотняется. Поставленные в этой же оси ребра задерживают вращение, при этом одно ребро своим наклоном в сторону вращения направляет абразивную массу вверх, способствует ее уплотнению и большему относительному трению с обрабатываемой поверхностью, обеспечивая наружную обработку детали. Одновременно второе ребро направляет массу вниз, обеспечивая ее подачу к заборной части эжектора. В середине цикла обработки детали производится реверс вращения шпинделя, и процесс повторяется, при этом значение ребер меняется. После окончания цикла обработки деталь выводится из зоны обработки, выключается привод врщения олпкнделя и прекращается подача сжатого воздуха. Открывается крышка 12, и деталь 9 поднимается в исходное положение для ее замены. После закрепления новой детали процесс повторяетс

При обработке деталей, например шетерен (фиг.З), устройство работает аналогичным образом. При этом сняты конус-эжектор 5 и сопло 7, и установлны дополнительные ребра 16 и 17, на опорные втулки 18 установлен рассеивающий диск 19. На оправке 20 закреплен обрабатываемая дета.аь 21.

Использование предлагаемого устройства для шпиндельной обработки деталей обеспечивает высокую производительность по сравнению с прототипом. Совмещенная обработка внутренней и наружной поверхностей за счет конусаэжектора и ребер на внутренней образующей контейнера повышает производителность, причем за счет конусной формы контейнера обеспечивается хорошее ка чество обработки по высоте детали. П следнее особенно важно при обработке шестерен, имею1дих вьюоту в пределах двух диаметров. Формула изобретения 1. Устройство для шпиндельной обр ботки детали, смонтированной на оправке с возможностью вращения ее в среде свободного абразива, находящегося во взвешенном состоянии в упруга подвешенном контейнере кольцевой формы, отличающееся тем, что, с целью повышения производитель ности путем обеспечения равномерной обработки детали по высоте при одновременной обработке по внутренней и наружной поверхностям, контейнер выполней в виде обратного усеченного конуса с ребрами на внутренней поверхности, а внутри контейнера, соосно с ним, расположен введенный в устройство конус-эжектор. 2.Устройство по п.1, отличающееся тем, что оправка снабжена отражателем. 3.Устройство по п.2, о т л ичающееся тем, что отражатель в сечении имеет форму двух полусфер. 4.Устройство по ,п.1, о т л и чающееся тем, что контейнер в горизонтальном сечении имеет форму эллипса. 5.Устройство по п.п. 1, 4, о т .личающееся тем, что ребра расположены по малой оси эллипса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 534344, кл. В 24 В 31/00, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шпиндельной обработки деталей | 1981 |

|

SU971635A2 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2356720C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Устройство для снятия фасок на внутреннем диаметре поршневых колец с замком | 1974 |

|

SU500036A1 |

| Способ обработки деталей | 1981 |

|

SU1020215A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Многопозиционный станок | 1983 |

|

SU1146177A1 |

| Способ вибрационной обработки деталей | 1986 |

|

SU1425057A1 |

Авторы

Даты

1980-07-15—Публикация

1978-01-06—Подача