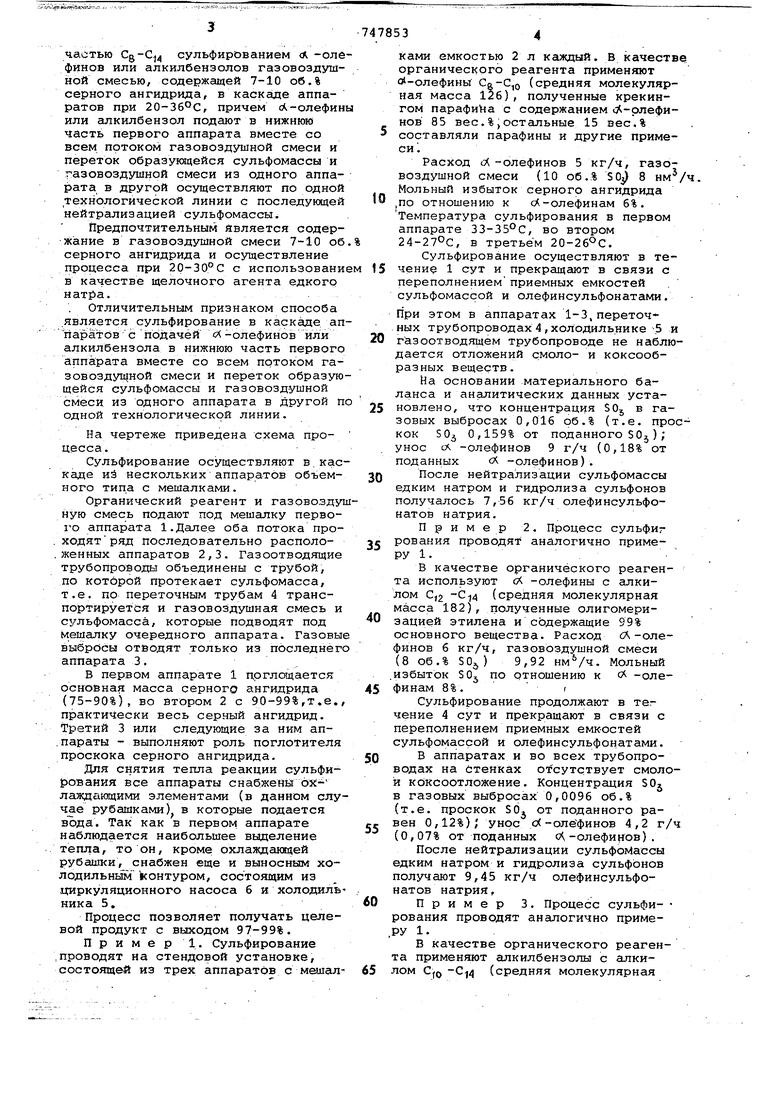

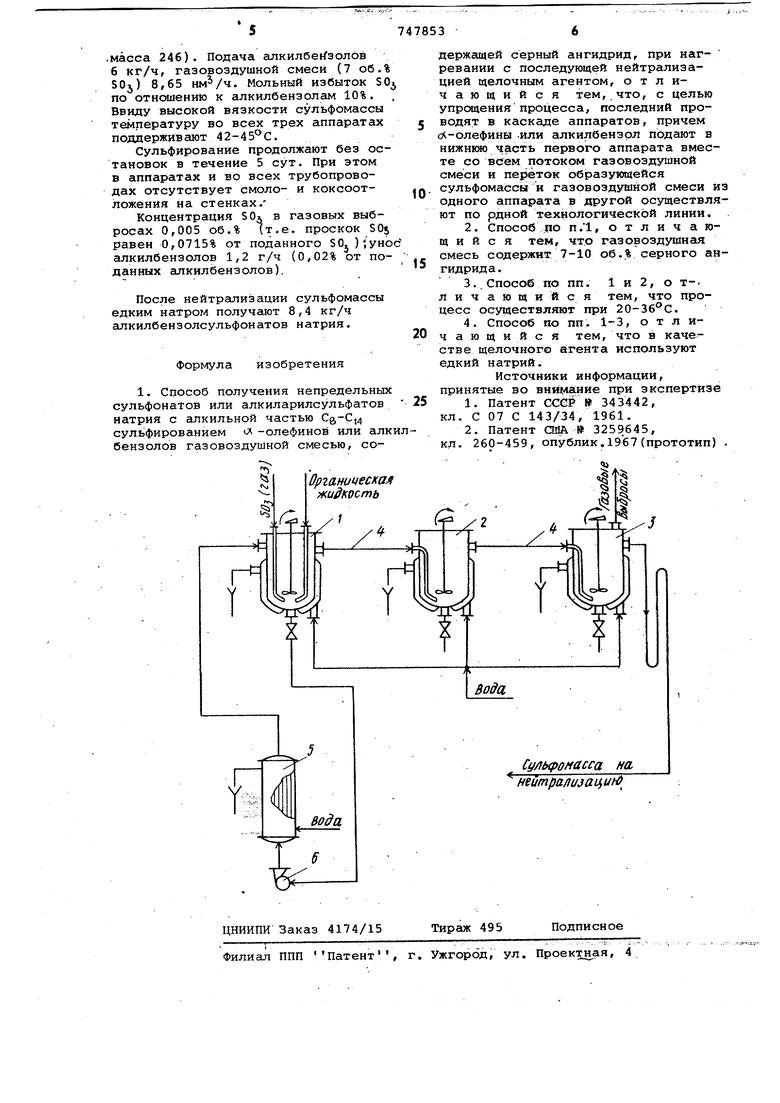

Изобретение относится к усовершен ствованному способу получения непредельных сульфонатов или алкиларилсул фатов натрия, которые могут найти пр менение в качестве поверхностно-активных веществ или присадок к смазоч ным маслам. Известен способ получения алкиларилсульфокислот сульфированием алкилбензола газовоздушной смесью, содержащей 4-8% от серного ангидрида, в каскаде аппаратов с мешалкой при 30100 С. При этом газовоздушную смесь разделяют на ряд уменьшающихся потоков, которые одновременно вводят в каждый реактор, причем в первый аппарат вводят весь органический реагент и наибольший поток газовоздушной смеси. В ходе процесса газовые отбросы выводят из каждого аппарата 1 . Недостатком известного способа является образование токсичных газовых отбросов за счет содержания в них непрореагировавшего серного ангидрида и органического реагента, а также отложение смолообразных продуктов сульфирования в газоотводных трубах. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения непредельных сульфонатов или алкиларилсульфатов натрия с алкильной частью Cg-C,g сульфированием сЛ -олефинов. или алкилбензолов газовоздушной смесью,содержащей 28об.% серного ангидрида при 25-б5 С в аппарате роторного типа с последующей нейтрализацией сульфомйссы углекислым натром 2 . Недостатком известного способа является сложное аппаратурное оформление процесса, требующее использование аппарата роторного типа для осуществления сульфирования в пленке, а также унос непрореагировавшего серного ангидрида и органического реагента газовоздушным потоком и отложение смоЛообразных продуктов сульфирования в газоотводных трубах, что приводит к нарушению режима процесса и в целом усложняет процесс. Целью изобретения является упрощение процесса. Поставленная цель достигается описываемым способом получения непредельных сульфонатов или алкиларилсульфатов натрия с алкильной частью ( сульфированием Л -оле финов или алкилбензолов газовоздушной смесью, содержащей 7-10 об.% серного ангидрида, в каскаде аппаратов при 20-Зб С, причем Л-олефин или алкилбензол подают в нижнюю часть первого аппарата вместе со всем потоком газовоздушной смеси и переток образукнцейся сульфомассы и газовоздушной смеси из одного аппарата в другой осуществляют по одной технологической линии с последующей нейтрализацией сульфомассы. Предпочтительным является содержание в газовоздушной смеси 7-10 об серного ангидрида и осуществление процесса при 2р-30°С с использовани в качестве щелочного агента едкого натра. Отличительным признаком способа .является сульфирование в каскаде ап пара.тОв с подачей х-олефинов или алкилбензола в нижнюю часть первого аппарата вместе со всем потоком газовоздушной смеси и переток образую щейся сульфомассы и газовоздушной смеси из одного аппарата в другой п одной технологической линии. На чертеже приведена схема процесса. Сульфирование осуществляют в.кас каде ий несколькихаппаратов объемного типа с мешалками. Органический реагент и газовозду ную смесь подают под мешалку первого аппарата 1.Далее оба потока проходят ряд последовательно располо. женных аппаратов 2,3. Газоотводящие трубопроводы объединены с трубой, по которой протекает сульфомасса, т.е. по переточным трубам 4 транспортируется и газовоздушная смесь и сульфомасса, которые подводят под мешалку очередного аппарата. Газовы выбросы отйодят только из последнег аппарата 3. В первом аппарате 1 поглощается основная масса серного ангидрида (75-90%), во втором 2 с 90-99%,т.е. практически весь серный ангидрид. Третий 3 или следующие за ним ап.параты - выполняют роль поглотителя проскока серного ангидрида. Для снятия тепла реакции сульфирования все аппараты снабжены охлаждаивдими элементами (в данном слу чае рубашками) в которые подается вЪда. Так как в первом аппарате наблюдается наибольшее выделение тепла, то он, кроме охлаждаквдей рубашки, снабжен еще и выносным холодильным IcoHTypoM, состоящим из циркуляционного насоса 6 и холодиль ника 5. Процесс позволяет получать целевой продукт с выходом 97-99%. Пример 1. Сульфирование .проводят на стендовой установке, состоящей из трех аппаратов с мешал

747853 ками емкостью 2 л каждый. В качестве органического реагента применяют (Л-олефины Со-С,() (средняя молекулярная масса 126), полученные крекингом парафи 1а с содержанием о -рлефинов 85 вес. %,остальные 15 вес.% составляли парафины и другие примесивРасход (Х -олефинов 5 кг/ч, газовоздушной смеси (10 об..% SOj) 8 . Мольный избыток серного ангидрида ,по отношению к (Л-олефинам 6%. Температура сульфирования в первом аппарате 33-35°С, во втором 24-27°С, в третьем 20-26°С. Сульфирование осуществляют в течение 1 сут и прекращают в связи с переполнениемприемных емкостей сульфомассой и олефинсульфонатами. При этом в аппаратах 1-3,переточных трубопроводах 4 , холодильнике 5 и гйзоотводящем трубопроводе не наблюдается отложений смоло- и коксообразных веществ. На основании материального баланса и аналитических данных установлено, что концентрация SOj в газовых выбросах 0,016 об.% (т.е. проскок 50 0,159% от поданного SOj); унос л -олефинов 9 г/ч (0,18% от поданных сХ -олефинов). После нейтрализации сульфомассы едким натром и гидролиза сульфонов получалось 7,56 кг/ч олефинсульфонатов натрия. Пример 2. Процесс сульфит рования проводят аналогично примеру 1 . - В качестве органического реагента используют / -олефины с алкилом С,2 (средняя молекулярная масса 182), полученные олигомеризацией этилена и содержащие 99% основного вещества. Расход сЛ-олефинов б кг/ч, газовоздушной смеси (8 об.% 50,) 9,92 . Мольный избыток SOj по отношению к о -олефинам 8%. f Сульфирование продолжают в тег чение 4 сут и прекращают в связи с переполнением приемных емкостей сульфомассой и олефинсульфонатами. В аппаратах и во всех трубопроводах на етенках отсутствует смолой коксоотложение. Концентрация SOj в газовых выбросах 0,0096 об.% (т.е. проскок Sdj от поданного равен 0,12%); унос с -олефинов 4,2 г/ч (0,07% от поданных сХ.-олефи ов) . После нейтрализации сульфомассы едким натром и гидролиза сульфонов получают 9,45 кг/ч олефинсульфонатов натрия. Пример 3. Процесс сульфи- рования проводят аналогично примеру 1. В качестве органического реагента применяют алкилбензолы с алкилом Cf0 (средняя молекулярная

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефинсульфонатов | 1981 |

|

SU975706A1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| Способ получения сульфатов илиСульфОНАТОВ | 1979 |

|

SU833953A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОНАТА НАТРИЯ | 1995 |

|

RU2111961C1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения олефинсульфонатов натрия | 1984 |

|

SU1182029A1 |

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| Способ получения эмульгатора для синтетических моющих средств | 1989 |

|

SU1664791A1 |

| Способ управления процессом сульфирования в производстве сульфанола | 1986 |

|

SU1428749A1 |

| Способ получения поверхностно-активного вещества | 1985 |

|

SU1281563A1 |

Авторы

Даты

1980-07-15—Публикация

1978-03-23—Подача