Изобретение относится к производству поверхностно-активных веществ (ПАВ), в частности к способу получения олефинсульфонатов, которые находят применение в производстве моющих средств, пенообразователей, эмульгаторов и других продуктов .

Цель изобретения - упрощение процесса и повышение качества целевого продукта.

В качестве сырья использовали триалкилбораты вторичных спиртов фракций -С, , С,з -С,, , C, , полученные при окислении соответствующих парафинов в присутствии борной кислоты и имеющие следующие характеристики

фр С -С - средний молекулярный вес 639, содержание углеводородов 1,0; фр средний молекулярный вес 675; содержание углеводородов 4,5; фр - средний молекулярный вес 738, содержание углеводородов 8 мас.%.

Пример 1. 100,1 г боратов вторичных спиртов фр С j-C jподвергали пиролизу при (степень пиролиза 100%). Органический продукт конденсировали и подвергали сульфиро ванию газообразным SO, в смеси с воздухом при молярном соотношении SOj : органический продукт 1,2:1 при 25С и концентрации SOj в воздух 3 об.%. Количество 50 45,1г. Полученную сульфомассу нейтрализовали 20%-ным раствором. NaOH (81 г) до рН 9, добавляли NaOH в количестве 10% от щелочи, пошедщей на нейтрализацию, и подвергали термообработке при 120°С в течение 30 мин. Получили 140,5 г олефиносульфонатов. Выход ПАВ 94%. Содержание несульфированных веществ 1,3%; содержаниа сульфата натрия 1,1% (все в пересчете на 25%

Пример 2. 100,0г боратов вторичных спиртов фр С подвергали пиролизу при (степень пиролиза 99%). Дальнейшую отработку проводили в условиях примера 1. Мо-, лярное соотношение SO, : органически продукт 1,1:1. Температура сульфирования 35С, количество SOg 41,4 г. Температура термообработки . Получают 142,5 г олефиносульфонатов. Выход ПАВ 95%. Содержание несульфированных веществ 1,3% сульфата натрия 1,0% (на 25% ПАВ).

Пример 3. 100,1 г боратов вторичных спиртов (Ър. подвергали пиролизу при 300°С (степень пиролиза 97%). Дальнейшую обработку проводили в условиях примера 1. Молярное соотношение 80, : органический продукт 1,1:1. Температура сульфирования 45с, количество ВО 39,5 г. Температура термообработки . Получают 149,4 г олефинсульфонатов . Выход ПАВ 94%. Содержание несульфированных веществ 1,4%, содержание сульфата натрия 1,0% (в пересчете на 25% ПАВ).

Пример 4. 100,2 г боратов вторичных спиртов фр п обрабатывали в условиях примера 2, количество 30 39,2 г. Выход ПАВ 94%. Содержание несульфированных веществ и , в пересчете на 25% ПАВ соответственно 1,4 и 1,2%.

Пример 5. 100,0г боратов вторичных спиртов фр. обрабатывали в условиях примера 2, количество 50 36,0 г.

Выход ПАВ 93%. Содержание несульфированньпс веществ и Na-SO в пересчете на 25% ПАВ соответственно 1,6 и 1,5.

Примеры 6-13. Выполнены за пределами оптимальных параметров.

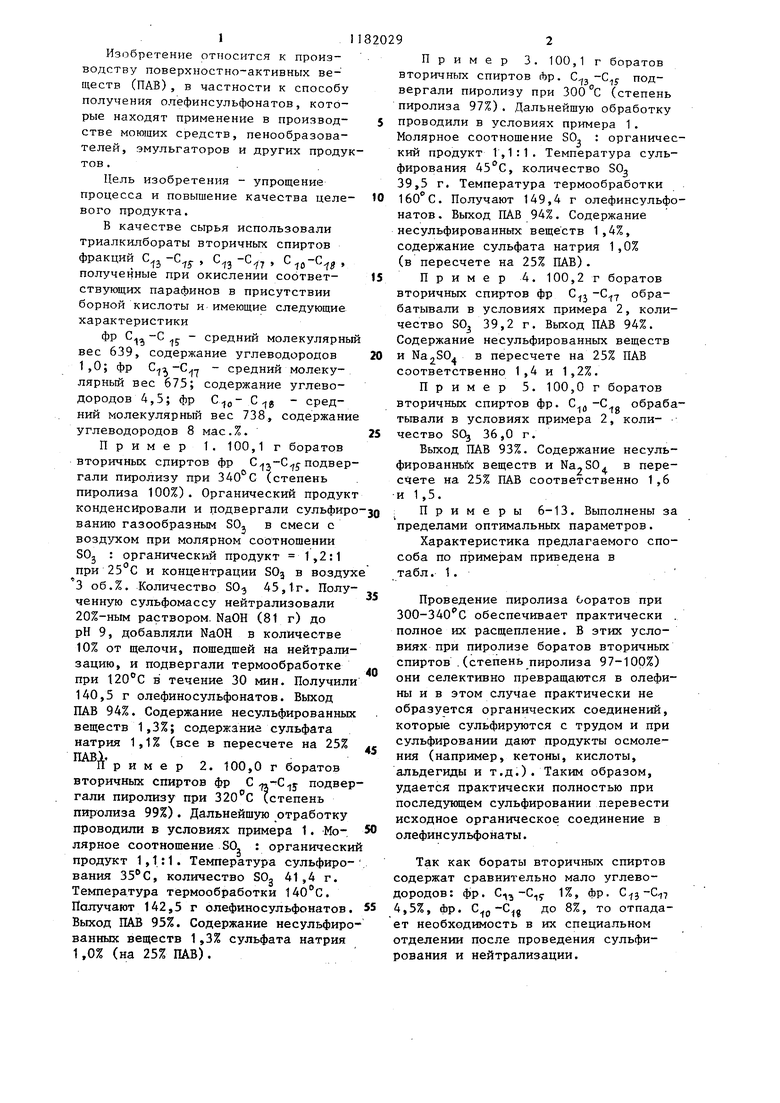

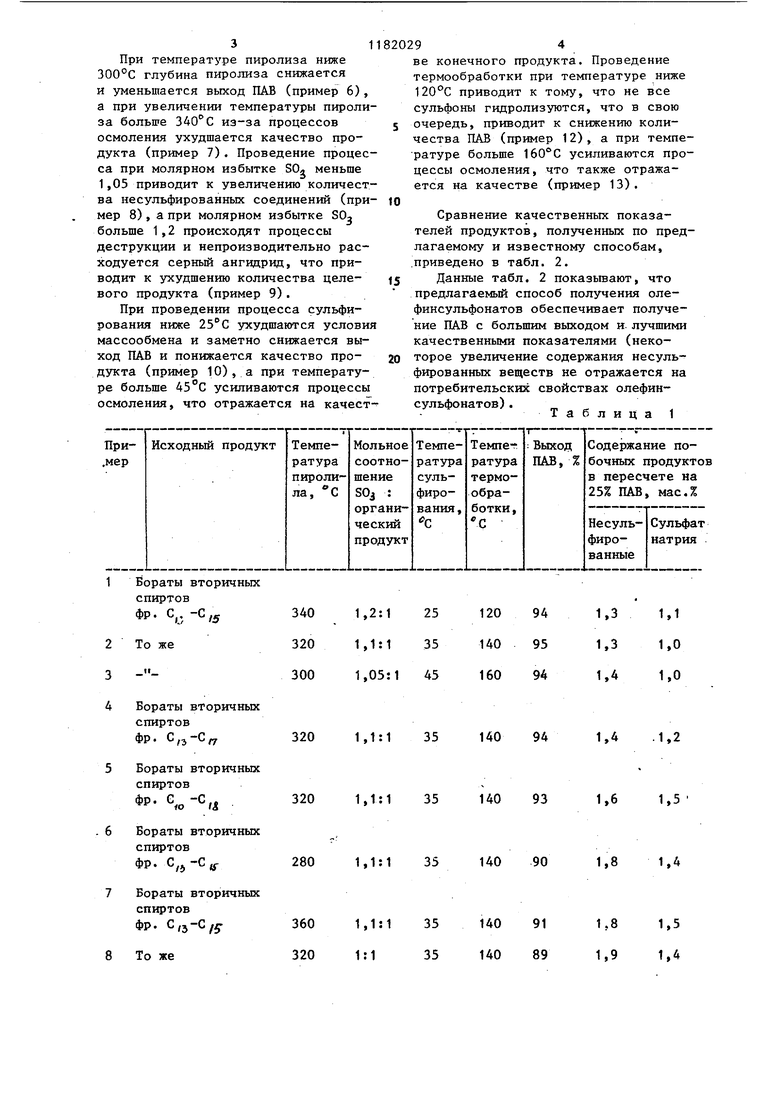

Характеристика предлагаемого способа по примерам приведена в табл. 1.

Проведение пиролиза Ооратов при 300-340С обеспечивает практически полное их расщепление. В этих условиях при пиролизе боратов вторичных спиртов . (степень пиролиза 97-100%) они селективно превращаются в олефины и в этом случае практически не образуется органических соединений, которые сульфируются с трудом и при сульфировании дают продукты осмоле ния (например, кетоны, кислоты, альдегиды и т.д.). Таким образом, удается практически полностью при последующем сульфировании перевести исходное органическое соединение в олефинсульфонаты.

Так как бораты вторичных спиртов содержат сравнительно мало углеводородов: фр. 1 ФР- 4,5%, фр. до 8%, то отпадает необходимость в их специальном отделении после проведения сульфирования и нейтрализации. 31 при температуре пиролиза ниже 300°С глубина пиролиза снижается и уменьшается выход ПАВ (пример 6), а при увеличении температуры пироли за больше из-за процессов осмоления ухудшается качество продукта (пример 7). Проведение процес са при молярном избытке SO меньше 1,05 приводит к увеличению количест ва несульфированных соединений (при мер 8), а при молярном избытке SO, больше 1,2 происходят процессы деструкции и непроизводительно расходуется серный ангидрид, что приводит к ухудшению количества целевого продукта (пример 9). При проведении процесса сульфирования ниже 25°С ухудшаются услови массообмена и заметно снижается выход ПАВ и понижается качество продукта (пример 10), а при температуре больше 45°С усиливаются процессы осмоления, что отражается на качест 94 ве конечного продукта. Проведение термообработки при температуре ниже 20°С приводит к тому, что не все сульфоны гидролизуются, что в свою очередь, приводит к снижению количества ПАВ (пример 12), а при температуре больше усиливаются процессы осмоления, что также отражается на качестве (пример 13). Сравнение качественньпс показателей продуктов, полученных по предлагаемому и известному способам, .приведено в табл. 2. Данные табл. 2 показьшают, что предлагаемый способ получения олефинсульфонатов обеспечивает получение ПАВ с большим выходом и лучшими качественными показателями (некоторое увеличение содержания несульфированных веществ не отражается на потребительских свойствах олефинсульфонатов). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поверхностно-активного вещества | 1980 |

|

SU932794A1 |

| Способ получения поверхностно-активного вещества | 1985 |

|

SU1281563A1 |

| Способ получения поверхностно-активного вещества | 1982 |

|

SU1081160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ "ГАММА" | 1997 |

|

RU2145343C1 |

| Способ получения эмульгатора для жирования кож | 1982 |

|

SU1068423A1 |

| Способ получения поверхностно-активного вещества для моющих и чистящих композиций | 1985 |

|

SU1330130A1 |

| Способ получения сульфатов илиСульфОНАТОВ | 1979 |

|

SU833953A1 |

| Способ получения С @ -С @ -алкилсульфатов | 1987 |

|

SU1565837A1 |

| Способ получения сульфоэтоксилатов или алкилсульфатов | 1979 |

|

SU891651A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ЖИРОВАНИЯ КОЖ | 1994 |

|

RU2047600C1 |

СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНСУЛЬФОНАТОВ НАТРИЯ с использованием сульфирования олефинов избытком газообразного серного ангидрида, разбавленного воздухом, при нагревании, нейтрализацией сульфомассы водным раствором гидроокиси натрия до рН 8-9 и термообработкой, о тличающийся тем, что, с целью упрощения процесса и повышения качества целевого продукта, бораты вторичных спиртов фракции С -С f, или , или подвергают пиролизу при 300-340С, полученные I олефины конденсируют и подвергают сульфированию при молярном соот(Л ношении олефины - серный ангидрид 1:1,05-1,2 и 25-45 С с последующей нейтрализацией и термообработкой в присутствии избытка гидроокиси натрия при 120-160С.

Бораты вторичных

спиртов

фр. С,. -С,

То же

Бораты вторичных спиртов

320

фр. С,з-С

Бораты вторичных спиртов 320

фр. С -С

I&

10

Бораты вторичных спиртов 280

фр. C,j -С

Бораты вторичных спиртов

360

фр. С,5-С/5320

То же

1,1 1,0 1,0

140

94

1,4 .1,2

35 35 35

1,6

140

93

1,5

140 90 1,8 1,А

140

91 89

1,8

35 35

1,5 140 1,9

1,4

Содержание сульфата натрия (в пересчете на 25% ПАВ),

мае./

Продолжение табл.1

1,3-1,6

1,0-1,5

5,3

| Способ количественного определения бора в тугоплавких соединениях | 1961 |

|

SU142805A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Перистый В.А | |||

| и др | |||

| Некоторые технико-экономические показатели производства сульфонатов на основе с -олефинов | |||

| Нефтепереработка и нефтехимия, 1972, № 7, с | |||

| ЗЗ. | |||

Авторы

Даты

1985-09-30—Публикация

1984-06-14—Подача