1

Изобретение относится к автоматическому оптимальному управлению процессом обогащения полезных ископаемых и может быть использовано при переработке руд с изменяющимися физико-5 механическими и химико-минералогическими с&ойствами..

Известно устройство автоматического регулирования процесса обогащения, содержащее датчики качества продукта О и производительности процесса обогащения, блок сравнения, блок коррекции, исполнительный механизм l .

Недостатком известного устройства является низкая точность регулирова-- 15 ния.

Известно устройство для автоматического управления процессом обогащения, включающее датчики содержания твердого в пульпе, датчики веса твер-20 дого, регуляторы расхода воды в классификатор и обогатительный аппарат, связанные с соответствующими исполнительными механизмами, вторичные приборы 2 .25

Недостатком известного устройства является то, что современные датчики содержания полезного компонента в сырьё и продуктах обогащения не обеспечивает необходимую точность и на- г 30

лежность контроля,а следовательно и управления. Это приводит к уменьшению извлечения полезного компонента в промпродукты обогатительного аппарата.,

Цель изобретения - повьанение точности управления.

Поставленная цель достигается тем, что устройство снабжено датчиком крупности, двумя схемами деления, блоком вычисления динамического коэффициента и корректором, ко входу которого подключен выход блока вычисления динамического коэффициента, а его выход подключен к регулятору расхода воды в классификатор, ко второму входу которого подключен вход блока вычисления динамического коэффициента и через вторичный прибор выход одной из схем деления, к двум входам которой подключены датчики крупности и содержания твердого в пульпе, а к двум входам второй схемы деления, через соответствующие вторичные приборы подключены выходы датчиков содержания и веса твердого в пульпе, а выход второй схемы деления подключен к регулятору расхода воды в обо(Гатитёльный аппарат.

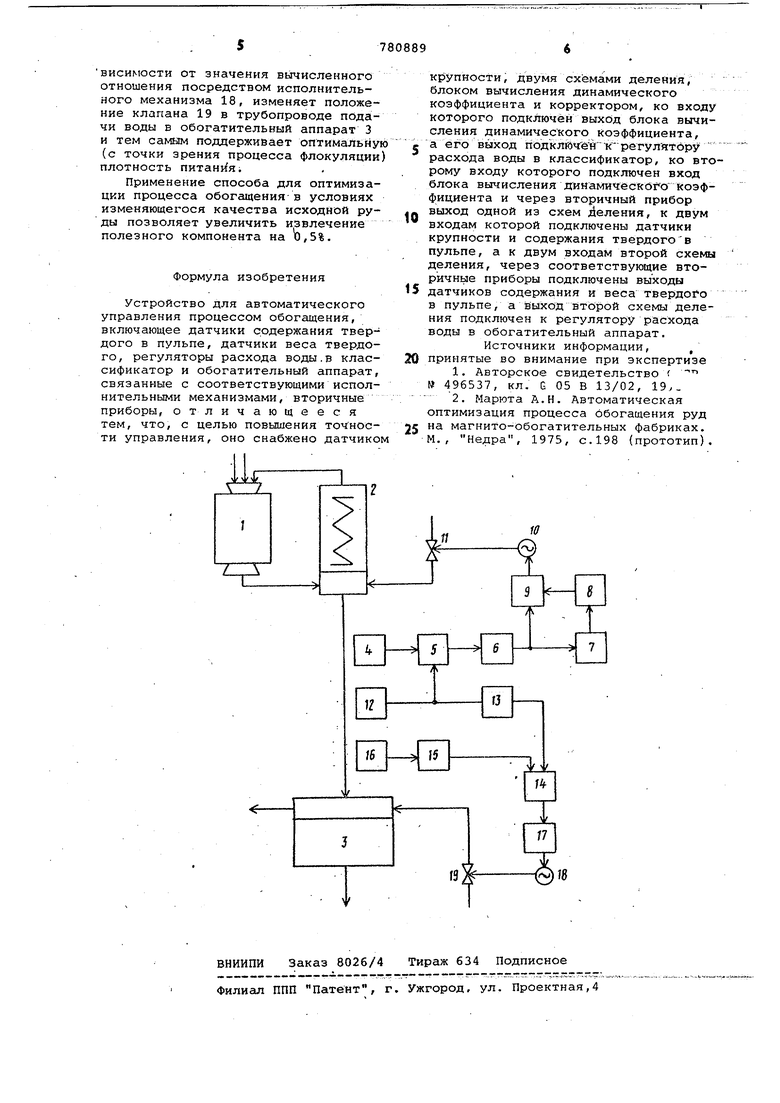

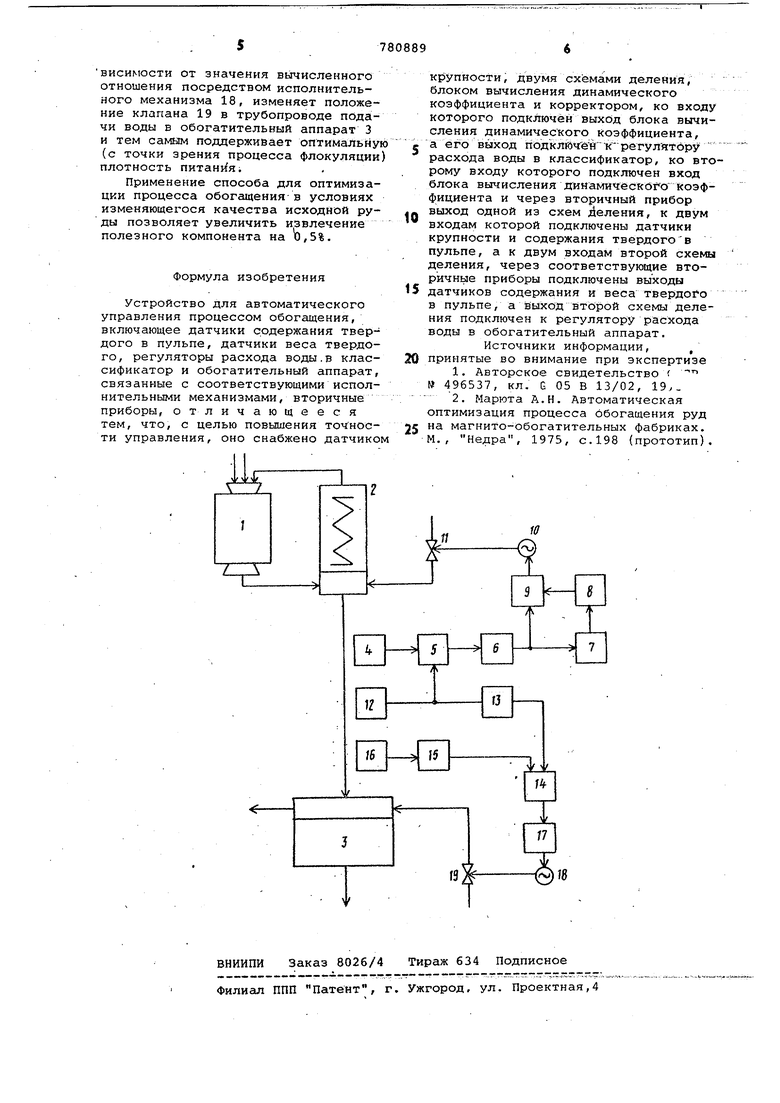

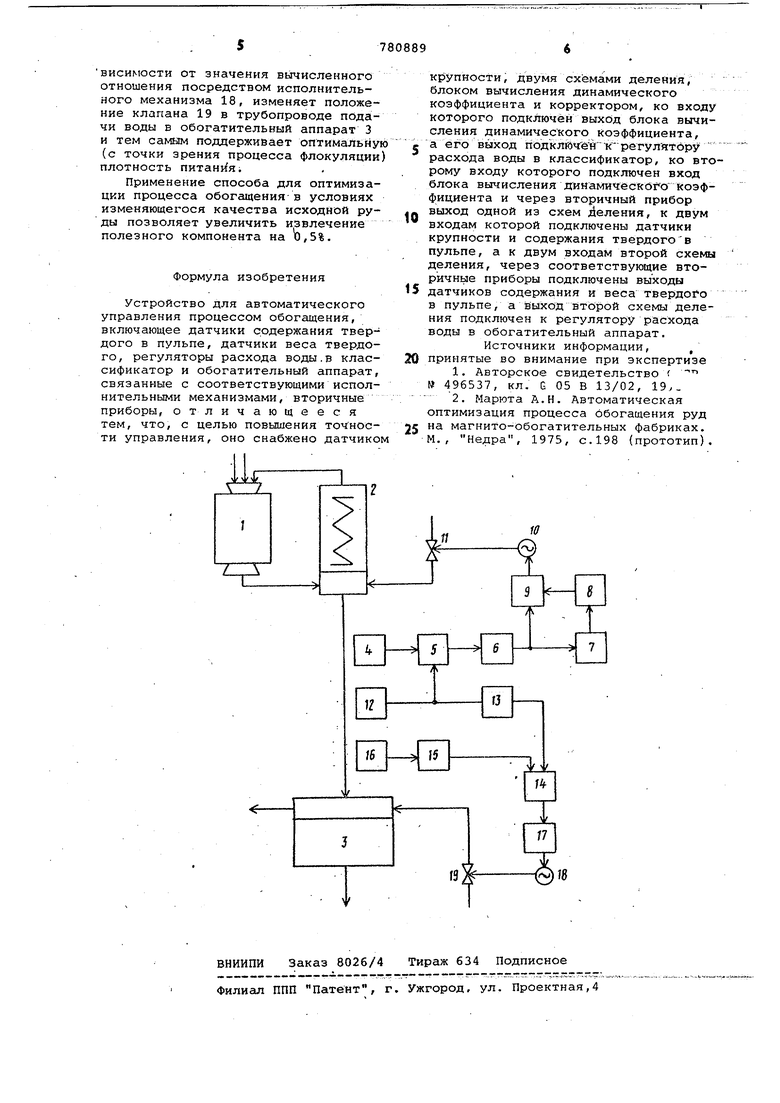

/ На чертеже представлена блок-схема устройства для автоматического

управленйя процёссом обогащения.

ООъектом управления является мельница 1, работающая в замкнутом цикле с классификатором 2, слив которого

подается на обогатительный аппарат

автоматическогоуправления процессом обогащения соfcm-y yy4& teJlfeg ff -3;j;UMa:tRJaH - - --г---де ржит ультразвуковой датчик 4 кр Упности, соединенный с одним из входов первой схемы 5 деления, к выходу которой подключен вторичный прибор б связанный через блок 7 вычйсле НИИ динамического коэффициента с корректором S задания регулятора 9 расхода воды в классификатор 2, управляющего посредством исполнительного механизма 10 положением клапана 11 расхода щоды в классификатор 2, ультразвуковой датчик 12 .: содержания твердогов пульпе, соединенный со вторым входом первой схемы 5 деления и входом вторичного прибора 13, выход которого подключен к первому входу второй схемы 14 деления, второй вход которой через вторичный прибор 15 связан с датчиком 16 веса,- а выход второй схемы 14 де. ления соединен с регулятором 17 расхода воды в обогатительный аппарат 3, управляющий посредством исполнительного механизма 18 положением клапана 19 в трубопроводе подг1чи воды в обогатительный аппарат 3.

Устройство для автоматического управления процессом обогащения работает следующим образом. -.

Опрёйёляющее влияние на качество работы обогатительного аппарата 3 оказь1йают гранулометрический состав неплотность его питания. Задача цикла измельчения (мельницы 1, работаю.щей в замкнутом цикле с классификатором 2) , выходной продукткоторого яв;ляется входным для обогатительного

аппарата 3, состоит в полном раскры Тйи зерен полезного компонента без

ИХ переизмельчения. При этом степень ШЙШ1ЬчеТ5йяилн йёлйчина содержания крн.трОлир емого класса - 74 мкн в пульпе сливе классификатора 2 рп реЙёЛйеТ(::й характером вкрапленности полезного компонента. .

Ультразвуковой датчик крупности 4 опрёЯёляет содержание контролируемого класса крупности - 74 ,мкн по .эффективной площади сечения гранул

твердого. в1 пульпе. Чем ,меньше ведичина эерен полезного компонента (мельче вкрапленность) , тем ближе к сфери ческой форме транулы 1изме:льче н юй

рудаконтролируейо;ео Класса крутГности. Крупнбвкрапленная руда характеризуется ярко выраженной несимметрич fi tSibгранулV ВВИДУ ч:ёго при попа :йанйй йХ Б плоскость контроля мёняет еяг Дисперсия и резко увеличивается бкбрость-изменения сигнала на выходе датчика 4 крупности. Таким образом, вкрапленность полезного компонента определяет динамические свойства твердого в пульпе.

Изменение твердости исходной руды или износ мелющих тел в условиях стабилизации гранулометрического состава слива классификатора 2 вы зьтвают изменение плотности слива. Для г рмпенсации возмущений по этому параметру схема 5 деления вычисляет содержание класса - 74 мкн как отношение содержания класса - 74 мкн в пуЛъПе, измеряемым ультразвуковым датчиком 4 крупности к содержанию Твердого в пульпе, измеряемому ультразвуковым датчиком 12 содержания Твердого в пульпе.

Вторичный прибор 6 фиксирует вычисленное значение. Блок 7 вычислеНй 1 динамического коэффициента осу Щёствляет вычисление отношения

/Л

е

е

л

максимальное значение модуделя сигнала ошибки (сигнал с выхода схемы 5 деления);

л максимальное значение модуXля реальной производной сигнала ошибки (сигнал с выхода схемы 5 деления). Величина Q характеризует динамиеские свойства твердого в пульпе, пределяемые вкрапленностью полезного компонента и используется для Кбррекций гранулометрического состава слива классификатора 2. Для этого вычисленное значение В подается на корректор 8 задания регулятора 9, который управляя посредством исполнительного механизма 10 положением клапана 11 расхода воды в классификатор 2, стабилизирУет содержание вновь сфОрмйроваМного содержания класса - 74мкНв выходном продукте 11икла измельчения.

.При движении пульпы в обогатительном аппарате 3 происходит флокуляция частиц твердого. Процесс флокуляцйй опрёделяется содержанием поЯёЗТйЬ5 о ко-МПонеНТа/ и плотностью пульпы. Измвйёййе ЭТйх параметров приводит к попаданию частиц пустой породы во флокуль и, как следствие, К УМеньШенйю йзвлеченйя полезного компонента.

Содержание полезного компонента питании обогатительного аппарата 3 :аракте-| 19У т ся удельным весом вердого, который вычисляется втоой схемой 14деления как отношенйе зафиксйрОва1№ого вторичным прибором 13 ёйгнала с ультразвукового атчика 12 содержания твердого в пульпе (объёмное содержание) к зафиксированному вторичным прибором 15 Сигнатту с датчика 16 веса твердого в пульпе. Регулятор 17, в за-

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ автоматического управления технологической цепью обогащения | 1977 |

|

SU735299A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU751426A1 |

| Способ управления процессом обогащения железных руд | 1980 |

|

SU865387A1 |

| Способ автоматического управления процессом магнитной сепарации | 1981 |

|

SU1039568A1 |

| Устройство управления циклом измельчения | 1978 |

|

SU778798A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1012985A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-26—Подача