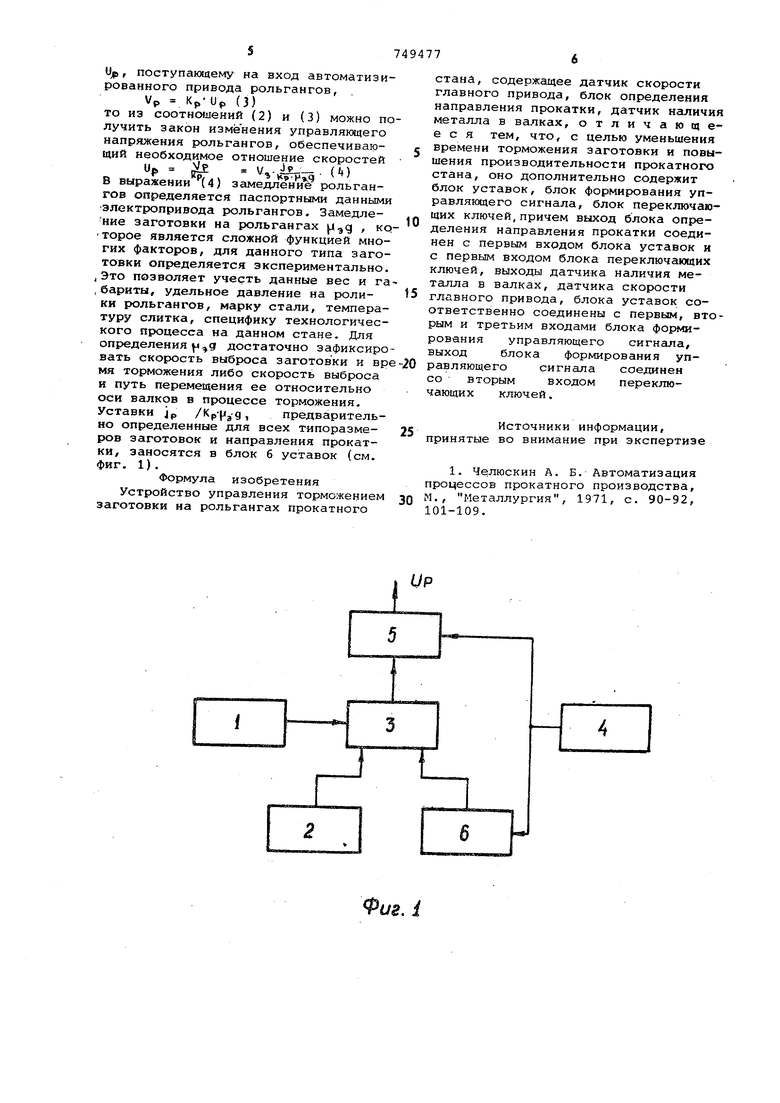

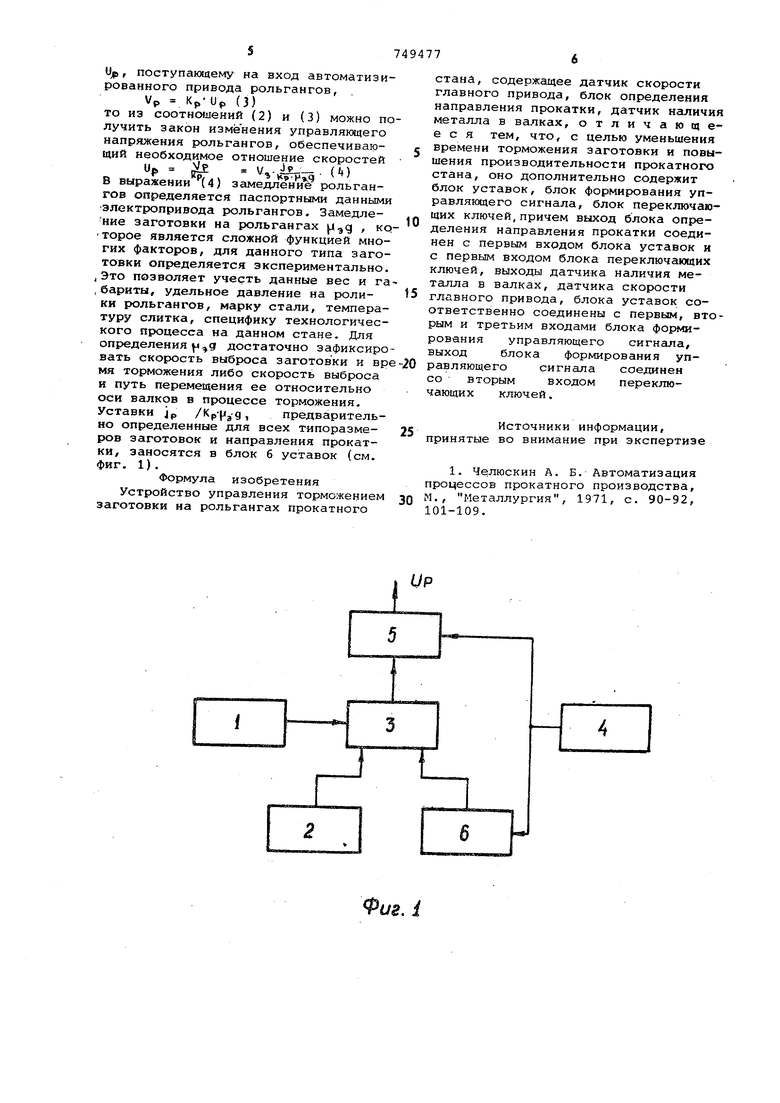

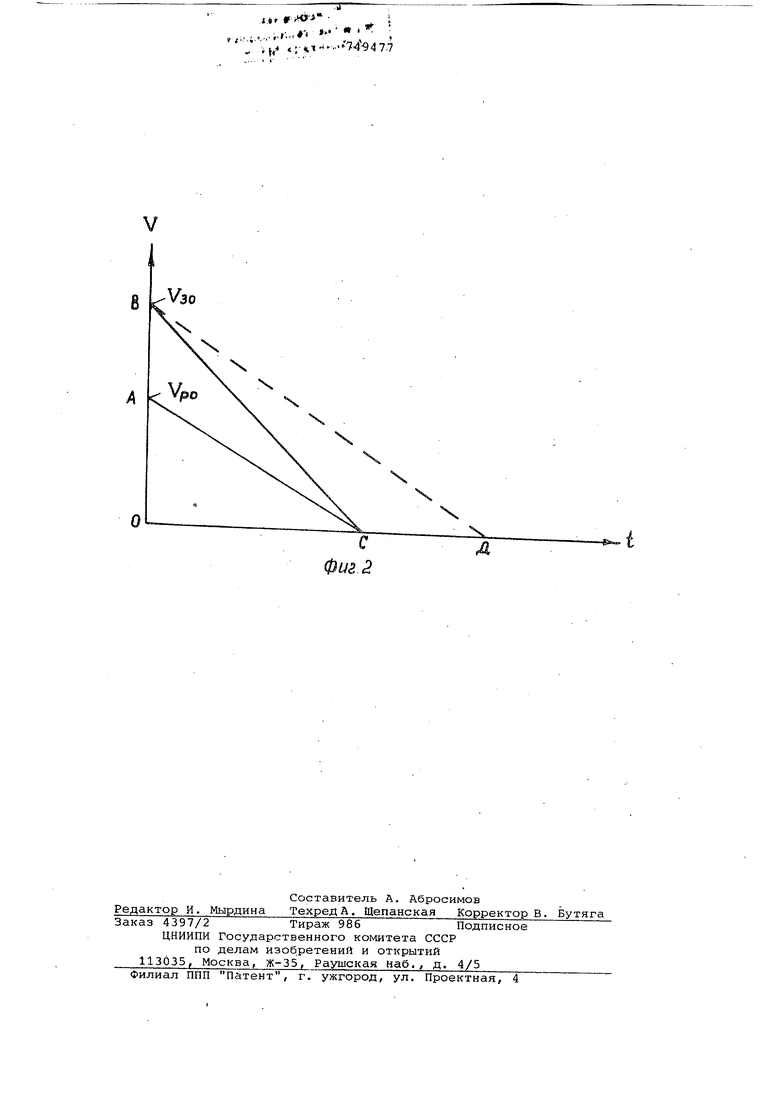

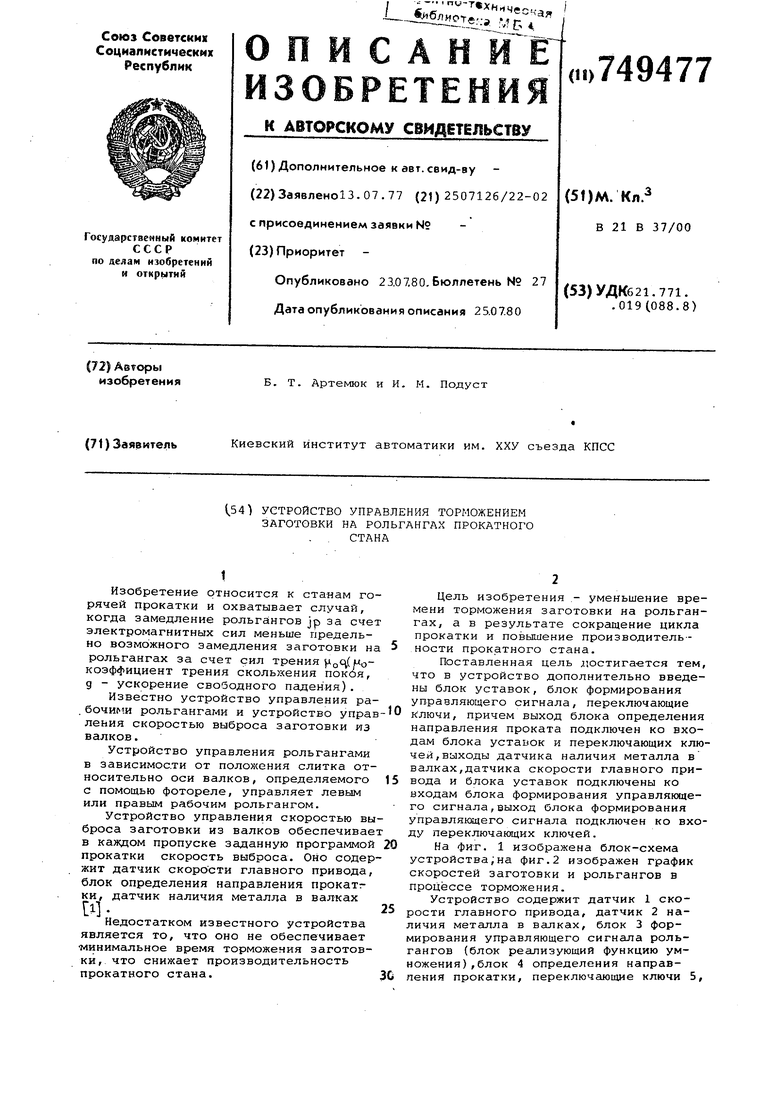

осуществляющие выбор управления пере ним или задним рабочими рольгангами, блок 6 уставок отношения замедления рольгангов к произведению замедления заготовки на коэффициент передачи привода ((blAa 9 например блок оперативной памяти,содержащий набор уставок в зависимости от типа заготовки и направления прокатки. Выходы блоков 1, 2, 6 подключены ко входу блока 3, выход блока 4 подключен ко входам блоков 5 и 6, выходы блока 5 подключены к системам автоматизированного электропривода переднего и заднего рабочих рольгангов. Отрезки ВС и АС (фиг. 2) характеризуют изменение скоростей заготов ,и рольгангов. Отрезок ОС - время тор можения . Работа .устройства начинается с момента появления сигнала с датчика о наличии металла в валках. Этот сиг нал поступает на вход блока 3 формирования управляющего сигнала рольгангов. На вход этого же блока посту пает сигнал с датчика 1, пропорциональный скорости главного привода, а также сигнал с блока уставок б,пропо циональный отношению замедления роль гангов к произведению замедления заготовки на коэффициент передачи привода. Указанное отклонение выбирает ся в зависимости от типа прокатывае мой заготовки (HgS) направления прокатки (jp. KpJ . В блоке 3 формируется управляющий сигнал рольгангов согласно выражению Up Уз- jp / где V, - скорость заготовки. Сформированный управляющий сигнал рольгангов через переключающие ключи 5 поступает на вход левого или правого рабочего рольганга. Выбор рольганга определяется направлением прокатки, для чего сигнал с блока 4 поступает на вход ключа 5, сигнал с блока 4 поступает на вход блока б для выбора уставок в зависимости, от направления прокатки. Данное устройство обеспечивает в следящем режиме от момента захвата металла валками до выброса определенное отношение скоростей рольгангов и заготовки. Это определяет после выбро са оптимальное торможение заготовки на рольгангах. В момент выброса на входе блока 3 исчезает сигнал Металл в валках, поступаклций из блока 2. По исчезновению указанного сигнала сигнал Up принимает нулевое значение. Это переводит электропривод рольгангов в тормозной режим. Таким образом, после выброса осу ществляется одновременное торможени заготовки на рольгангах и рольгангов. Рассмотрим условия выбора скороси рольгангов, обеспечивающей миниальное время торможения заготовки ри данной скорости выброса. Как видо из фиг. 2, в момент выброса неободимо обеспечить такое значение скоости заготовки Vj Q и скорости рольгангов , чтобывремя торможения заготовки относительно рольгангов авнялось времени останова рольгангов, т.е.. где - замедление рольгангов за счет электромагнитных VsS - эквивалентное замедление заготовки на рольгангах за счет сил трения. Коэффициент трения t, в процессе торможения заготовки от скорости выброса до остановки является переменной величиной. Он зависит от коэффициента трения покоя (о. и относительной скорости заготовки V т.е. f .f (rngV) . V« - V. В выражение (1) введено эквиваипентное значение коэффициента трения р . Коэффициент р определяем из условия, чтобы при равнозамедленном движении заготовки с замедлением - д получить то же время торможения заготовки относительно рольгангов, что и при переменном коэффициенте трения. Таким образом, э равно среднему значению коэффициента трения за время торможения. Такое усреднение коэффициента трения оправдано, .так как в рабочем диапазоне скоростей заготовки и рольгангов относительное изменение yi для данного типа заготовки и рольгангов невелико. Предлагаемый подход позволяет при данном времени торможения рольгангов осуществлять выброс заготовки на скорости, превы11|ающей скорость рольгангов в соответствии с соотношением - Из Vj/o /Р.о -J р Это уменьшает машинное время прокатки, а при данном значении скорости выброса обеспечивает минимальное время торможения заготовки. Если же в момент выброса синхронизировать скорости рольгангов и заготовки, т.е. разогнать рольганги до скорости Vjp, то в этом случае торможение заготовки осуществляется только за счет торможения рольгангов. При этом изменение скорости заготовки будет характеризоваться отрезком ВД, параллельньгм отрезку АС, наклон которого соответствует замедлению рольгангов. Это приводит к увеличению времени торможения заготовки отрезок СД), что увеличивает пауэу и снизит производительность стана. Так как скорость рольгангов пропорциональна управляющему напряжению Up, поступаквдему на вход автоматизи рованного привода рольгангов, VP Kp-Up (3) то из соотношений (2) и (3) можно по лучить закон изменения управляющего напряжения рольгангов, обеспечивающий необходимое отношение скоростей Up ie v.-. (Ц) в выражении (4) замедление рольгангов определяется паспортными данными электропривода рольгангов. Замедление заготовки на рольгангах д , KQ торое является сложной функцией многих факторов, для данного типа заготовки определяется экспериментально ,Это позволяет учесть данные вес и га ,бариты, удельное давление на ролики рольгангов, марку стали, температуру слитка, специфику технологического прюцесса на данном стане. Для определения достаточно зафиксиро вать скорость выброса заготовки и ар мя торможения либо скорость выброса и путь перемещения ее относительно оси валков в процессе торможения. Уставки jp /Kp-pj-g, предварительно определенные для всех типоразмеров заготовок и направления прокатки, заносятся в блок б уставок (см. фиг. 1). Формула изобретения Устройство управления торможением заготовки на рольгангах прокатного стана, содержащее датчик скорости главного привода, блок определения направления прокатки, датчик наличия металла в валках, отличающееся тем, что, с целью уменьшения времени торможения заготовки и повышения производительности прокатного стана, оно дополнительно содержит блок уставок, блок формирования управляющего сигнала, блок переключающих ключей, причем выход блока определения направления прокатки соединен с первым входом блока уставок и с первым входом блока переключающих ключей, выходы датчика наличия металла в валках, датчика скорости главного привода, блока уставок соответственно соединены с первым, вторым и третьим входами блока формирования управляющего сигнаша, выход блока формирования управляющего сигнала соединен со вторым входом переключающих ключей. Источники информации, принятые во внимание при экспертизе 1. Челюскин А. Б. Автоматизация процессов прокатного производства, М., Металлургия, 1971, с. 90-92, 101-109.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления скоростным режимом при реверсивной прокатке и устройство для его осуществления | 1989 |

|

SU1632538A1 |

| Способ повышения скорости прокатки на мелкосортном прокатном стане и устройство для его осуществления | 1978 |

|

SU910248A1 |

| Устройство для определения скоростиВХОдА МЕТАллА B КлЕТь пРи пРО-KATKE | 1979 |

|

SU831252A1 |

| Способ формирования захвата заготовки и устройство для его осуществления | 1976 |

|

SU655451A1 |

| Устройство для выравнивания полос проката на холодильнике мелкосортного стана | 1986 |

|

SU1378969A1 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

| Система автоматического формирования режима захвата обжимного стана | 1983 |

|

SU1130424A1 |

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| Устройство для определенияпОлОжЕНия пРОКАТА | 1979 |

|

SU801921A1 |

| Способ регулирования растворов валков смежных клетей непрерывных групп прокатного стана | 1981 |

|

SU1014611A1 |

Ф(/г.

,,«, ; . ,. .,,,,-, .

;.

Авторы

Даты

1980-07-23—Публикация

1977-07-13—Подача