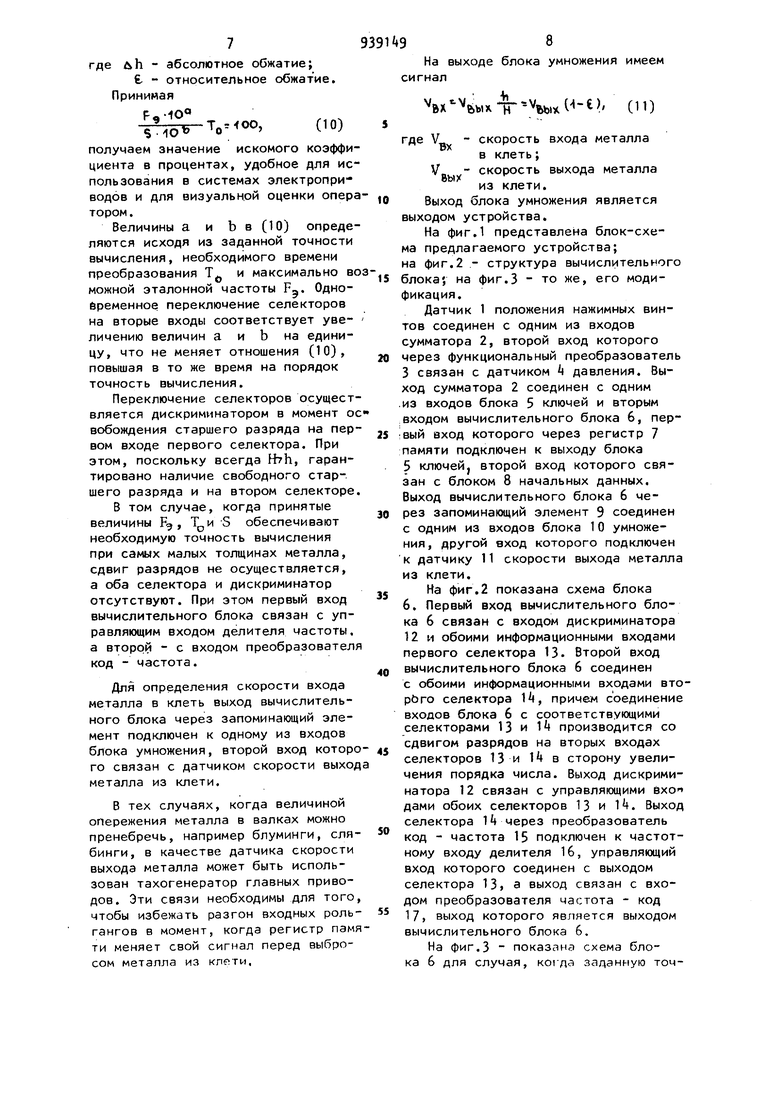

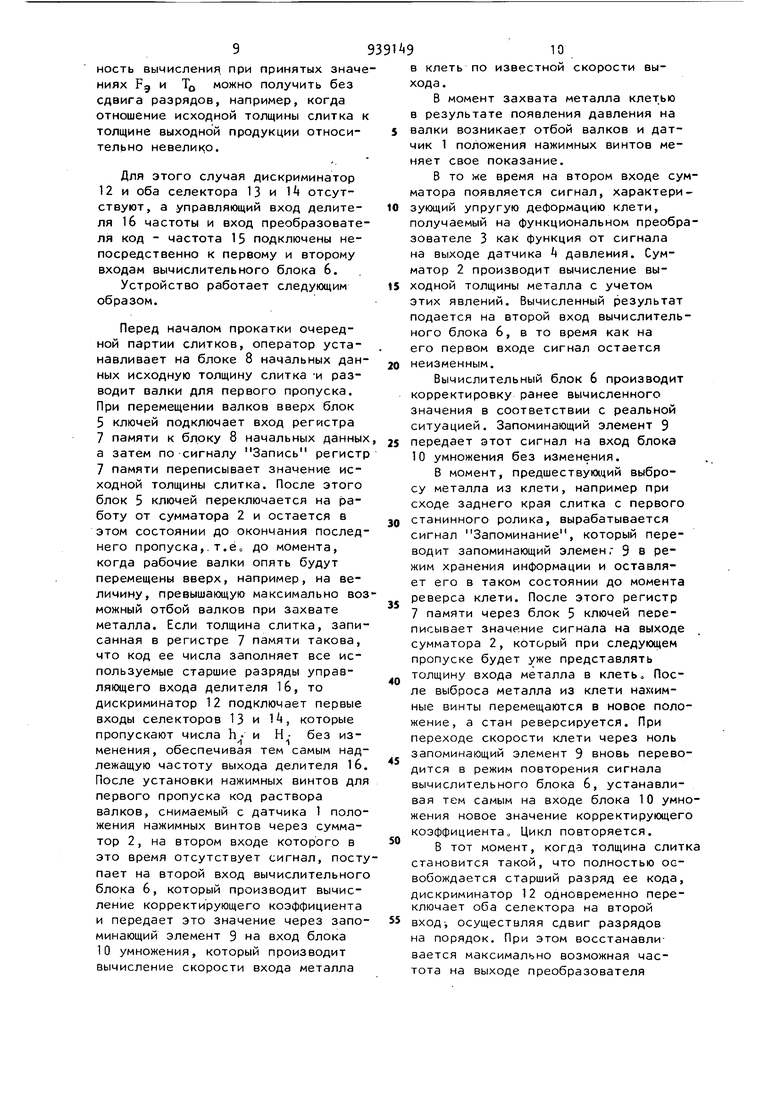

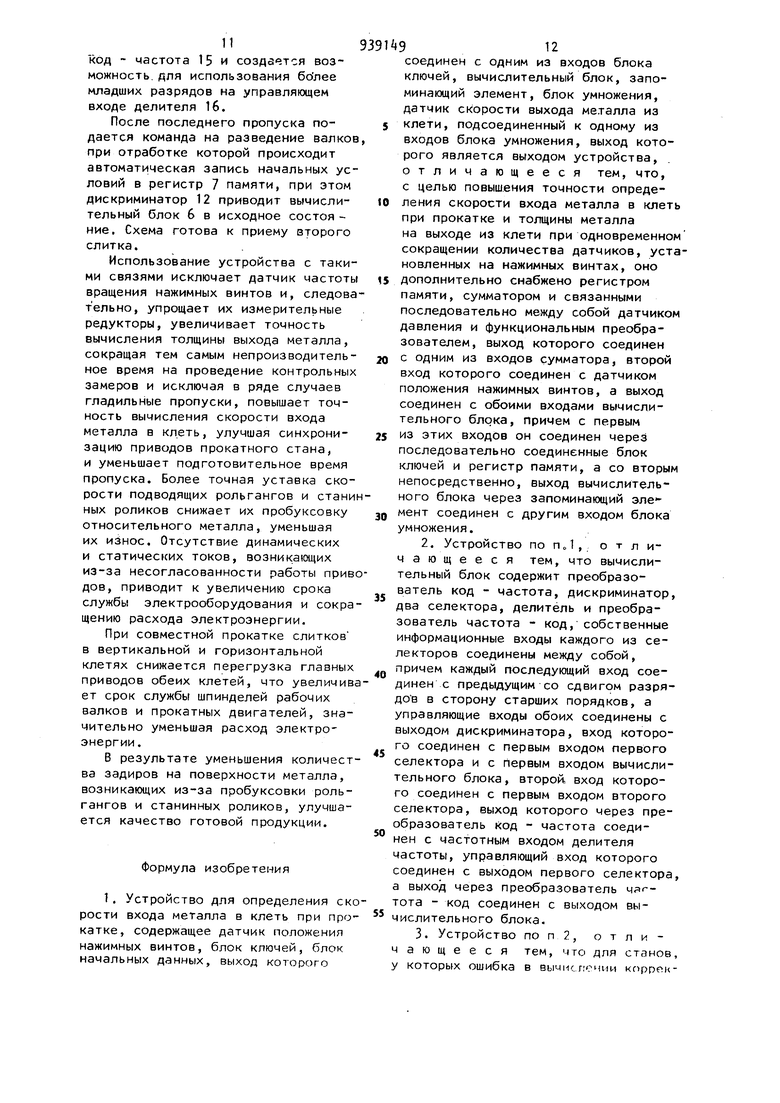

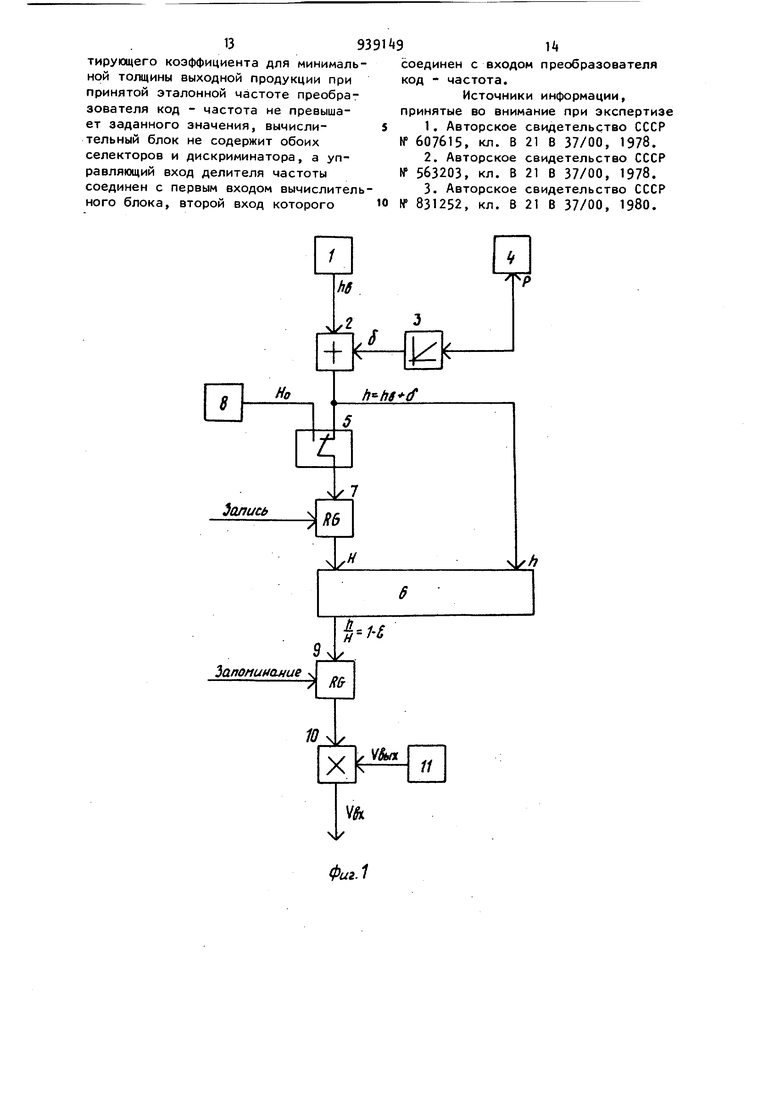

Изобретение относится к прокатному производству и может быть использовано, например, для управления электроприводами подводящих рольгангов и станинных роликов, а также для синхронизации эдже-: ров при совместной прокатке в клетях. Известно устройство для определения скорости примыкающих рольгангов содержащее пассивный подпружиненный мерительный ролик, соединенный с тахогенератором и имеющий непосред ственный контакт с металлом. Выходной сигнал тахогенератора является сигналом задания частоты вращения для подводящих или отводящих рольган гов 1. Недостатком устройства является сложность установки мерительных роли ков и ошибка в их показаниях, возникающая из-за проскальзывания металла по их поверхности. Известно устройство для определения скорости подводящих рольгангов, содержащее датчики положения нажимных винтов и частоты вращения главных приводов и вычислительный блок, определяющий корректирующий коэффициент, равный отношению толщины выхо да металла к тогнцине входа Г 2. Недостатком этого устройства является то, что вследствие применения аналоговых элементов и подвижных частей в вычислительных блоках оно обладает недостаточной надежностью и точностью вычисления. Кроме того, оно имеет ограниченную область применения (применяется при прокатке слитков с правильной формой торцов без подштамповки заднего конца). Наиболее близким к предлагаемому является устройство для определения скорости входа металла в клеть при прокатке, которое содержит тахогенератор главных приводов, связанный с блоком умножения, второй вход ко торого соединен с выходом вычислите ного блока, причем один из его вхо дов подключен к выходу датчика поло жения нажимных винтов, а другой через последовательно соединенные блок определения перемещения, блок ключей .и запоминающий повторитель, связан с датчиком частоты вращения нажимных винтов. Блок ключей также имеет связь с устройством задания начального обжатия. Выход блока ум ножения является выходом устройства и используется для задания скорости приводам подводящих механизмов. При перемещении нажимного механи ма вычислительный блок определяет корректирующий коэффициент на основе известных величин раствора вал ков и их перемещения между пропусками. Запоминаю1ций повторитель обеспечивает реверсивную работу клети с подштамповкой заднего конца слитка без разгона подводящих механизмов в момент сброса счетчика блока определения перемещения f3j. Однако устройство не учитывает упругую деформацию клети, которая на современных станах горячей прокатки, работающих с давлениями металла на валки 9000 т и более, дост гает 10-15 мм. Такая деформация приводит к существенным ошибкам при определении толщины выхода металла и, как следствие, к необходимости контрольных замеров и дополнительных пропусков в случае отклонения толщины металла от заданной. Неправильное определение толщины выхо да металла из клети и величины абсо лютного обжатия приводит к ошибке в вычислении корректирующего коэффициента, что в конечном итоге, сказывается на точности вычисления скорости входа металла в клеть. Кроме того, реализация вычислительного блока с масштабными сумматорами достаточно сложна, а также применение двух типов датчиков, уст новленных на нажимных винтах (датчи положения нажимных винтов и датчик частоты вращения нажимных винтов}, связано с усложнением измерительных peAyKtopoB, так как каждый датчик требует своего передаточного отношения. Цель изобретения - повышение точ ности определения скорости входл металла в клеть при прокатке и толщины металла на выходе из клети при одновременном сокращении количества датчиков, установленных на нажимных винтах. Поставленная цель достигается тем, что устройство снабжено датчиком давления, который через функциональный преобразователь соединен с одним из входов сумматора, другой вход которого связан с датчиком положения нажимных винтов. Выход сумматора подключен к двум входам вычислительного блока, причем к одному из них он подключен непосредственно, а к другому через последовательно соединенные блок ключей и регистр памяти, а выход вычислительного блока через запоминающий элемент соединен с блоком умножения, выход которого является выходом устройства , а второй вход блока умножения соединен с датчиком скорости выхода металла из клети. Вычислительный блок содержит преобразователь код- частота, дискриминатор, два селектора, делитель и преобразователь частота - код, собственные информационные входы каждого из селекторов соединены между собой, причем каждый последующий вход соединен с предыдущим со сдвигом разрядов в сторону старших порядков, а управляющие входы обоих соединены с выходом дискриминатора, вход которого соединен с первым входом первого селектора и с первым входом вычислительного блока, второй вход которого соединен с первым входом второго селек-я тора, выход которого через преобразователь код-частота соединен с частотным входом делителя частоты, управляющий вход которого соединен с выходом первого селектора, а выход через преобразователь частота - код соединен с выходом вычислительного блока. Для станов, у которых ошибка в вычислении корректирующего коэффициента для минимальной толщины выходной продукции при принятой эталонной частоте преобразователя код - частота не превышает заданного значения, вычислительный блок не содержит обоих селекторов и дискриминатора, а управляющий вход делителя частоты соединен с первым входом вычислительного блока, второй вход которого соединен с входом преобразователя код - частота. 5 Введение таких связей обеспечивает вычисление выходной толщины ме талла на основании величины раствор валков, получаемой от датчика положения нажимных винтов, и величины упругой деформации клети, выполняем на функциональном преобразователе по показаниям датчика давления. За помненная на регистре памяти перед моментом выброса слитка тощина выхода металла используется при сле дующем пропуске как тогяцина входа, что дает возможность исключить импульсный датчик частоты вращения нажимных винтов, так как не требуется вычисления их перемещения между пропусками. Для записи начальной толщины слитка используется блок ключей, связанный .одним из своих входов с блоком начальных дан ных. В этой части устройства реализую ся следующие зависимости: . где h., Н - толщина выхода и входа металла i-пропуска; h- - величина раствора IB валков; сГ - величина упругой деформации клети; Р - давление металла на валки; Ч - жесткость клети. Для определения величины коррект рующего коэффициента используется вычислительный, блок, для которого величины Н. и h являются входными. Вычислительный блок включает в себя два селектора и преобразователи код-частота, частота - код, связанные между собой через делител управляющий вход которого подключен к первому селектору, второй селекто подключен к преобразователю код частота. Входы селекторов являются входами вычислительного блока, прич собственные входы каждого из них соединены между собой со сдвигом разрядов на последующих входах в ст рону высших порядков. Входы первого селектора подключе ны также к входу дискриминатора чисел, выход которого связан с управляющими входами обоих селекторов. 6 Вычислительный блок с такими свяи обеспечивает вычисление коррекующего коэффициента с заданной ностью во всем диапазоне изменетолщины металла. На выходе первого и второго сеторов имеем соответственно N. Н-10 (3) N, h-10°, W где N и коды чисел на выходах первого и второго селекторов;толщины .выхода и входа металла; показатели степени, зависящие от заданной точности вычисления. Выход преобразователя код - частоопределяется так F,.) FR, - выходная частота преобразователя;F - эталонная частота преобразователя;S - числовой объем преобразователя код - частота. На выходе управляемого делителя F - выходная частота делителя, а выходе преобразователя частота, который является выходом вылительного блока получаем , (7) N - выходной код преобразователя, TQ- время преобразования. Подставив (3) , () , (5) и (6) 7) имеем .N-. lirlO.T Г8-) 5-lot O-H °J h/H - искомая величина корректирующего коэффициента. . Величину корректирующего коэффинта удобнее выражать через отноельное обжатие, так как именно т параметр указывается в технолоеских картах 7 где лЬ - абсолютное обжатие; €- - относительное обжатие. Принимая Т,, (10) получаем значение искомого коэффи циента в процентах, удобное для ис пользования в системах электроприводов и для визуальной оценки опер тором. Величины а и b в (10) опреде ляются исходя из заданной точности вычисления, необходимого времени преобразования Т, и максимально в можной эталонной частоты F. Одновременное переключение селекторов на вторые входы соответствует увеличению величин а и b на единицу, что не меняет отношения (10), повышая в то же время на порядок точность вычисления. Переключение селекторов осущест вляется дискриминатором в момент о вобождения старшего разряда на пер вом входе первого селектора. При этом, поскольку всегда bhh, гарантировано наличие свободного старшего разряда и на втором селекторе В том случае, когда принятые величины ЕЭ, Т и -S обеспечивают необходимую точность вычисления при самых малых толщинах металла, сдвиг разрядов не осуществляется, а оба селектора и дискриминатор отсутствуют. При этом первый вход вычислительного блока связан с управляющим входом делителя частоты. а второй - с входом преобразовател код - частота. Для определения скорости входа металла в клеть выход вычислительного блока через запоминающий элемент подключен к одному из входов блока умножения, второй вход которо го связан с датчиком скорости выход металла из клети. В тех случаях, когда величиной опережения металла в валках можно пренебречь, например блуминги, слябинги, в качестве датчика скорости выхода металла может быть использован тахогенератор главных приводов. Эти связи необходимы для того чтобы избежать разгон входных рольгангов в момент, когда регистр памя ти меняет свой сигнал перед выбросом металла из клети. На выходе блока умножения имеем сигнал - -У-хИ-еп (11) где V - скорость входа металла вх в клеть; Vn - скорость выхода металла из клети. Выход блока умножения является выходом устройства. На фиг.1 представлена блок-схема предлагаемого устройства; на фиг.2 - структура вычислительного блока; на фиг.З - то же, его модификация. Датчик 1 положения нажимных винтов соединен с одним из входов сумматора 2, второй вход которого через функциональный преобразователь 3 связан с датчиком Ц давления. Выход сумматора 2 соединен с одним .из входов блока 5 ключей и вторым входом вычислительного блока 6, первый вход которого через регистр 7 памяти подключен к выходу блока 5 ключейJ второй вход которого связан с блоком 8 начальных данных. Выход вычислительного блока 6 через запоминающий элемент 9 соединен с одним из входов блока 10 умножения, другой вход которого подключен к датчику 11 скорости выхода металла из клети. На фиг.2 показана схема блока 6. Первый вход вычислительного блока 6 связан с входом дискриминатора 12 и обоими информационными входами первого селектора 13. Второй вход вычислительного блока 6 соединен с обоими информационными входами вторбго селектора 1, причем соединение входов блока 6 с соответствующими селекторами 13 и Т производится со сдвигом разрядов на вторых входах селекторов 13 и 14 в сторону увеличения порядка числа. Выход дискриминатора 12 связан с управляющими вхо дами обоих селекторов 13 и Ik. Выход селектора Т через преобразователь код - частота 15 подключен к частотному входу делителя 16, управляющий вход которого соединен с выходом селектора 13, а выход связан с входом преобразователя частота - код 17, выход которого является выходом вычислительного блока 6. На фиг.З - показана схема блока 6 для случая, когда заданную томность вычисления при принятых знач ниях Fg и TO можно получить без сдвига разрядов, например, когда отношение исходной толщины слитка толщине выходной продукции относительно невелико. Для этого случая дискриминатор 12 и оба селектора 13 и 1 отсутствуют, а управляющий вход делителя 16 частоты и вход преобразовате ля код - частота 15 подключены непосредственно к первому и второму входам вычислительного блока 6. Устройство работает следующим образом. Перед началом прокатки очередной партии слитков, оператор устанавливает на блоке 8 начальных дан ных исходную толщину слитка и разводит валки для первого пропуска. При перемещении валков вверх блок 5 ключей подключает вход регистра 7 памяти к блоку 8 начальных данны а затем по сигналу Запись регист 7 памяти переписывает значение исходной толщины слитка. После этого блок 5 ключей переключается на работу от сумматора 2 и остается в этом состоянии до окончания послед него пропуска,.т.ё„ до момента, когда рабочие валки опять будут перемещены вверх, например, на величину, превышающую максимально во можный отбой валков при захвате металла. Если толщина слитка, запи санная в регистре 7 памяти такова, что код ее числа заполняет все используемые старшие разряды управляющего входа делителя 16, то дискриминатор 12 подключает первые входы селекторов 13 и 14, которые пропускают числа h- и Н- без изменения, обеспечивая тем самым над лежащую частоту выхода делителя 16 После установки нажимных винтов дл первого пропуска код раствора валков, снимаемый с датчика 1 поло жения нажимных винтов через сумматор 2, на втором входе которого в это время отсутствует сигнал, пост пает на второй вход вычислительног блока 6, который производит вычисление корректирующего коэффициента и передает это значение через запо минающий элемент 9 на вход блока 10 умножения, который производит вычисление скорости входа металла В клеть по известной скорости выхода. В момент захвата металла клетью в результате появления давления на валки возникает отбой валков и датчик 1 положения нажимных винтов меняет свое показание. В то же время на втором входе сумматора появляется сигнал, характеризующий упругую деформацию клети, получаемый на функциональном преобразователе 3 как функция от сигнала на выходе датчика А давления. Сумматор 2 производит вычисление выходной толщины металла с учетом этих явлений. Вычисленный результат подается на второй вход вычислительного блока 6, в то время как на его первом входе сигнал остается неизменным. Вычислительный блок 6 производит корректировку ранее вычисленного значения в соответствии с реальной ситуацией. Запоминающий элемент 9 передает этот сигнал на вход блока 10 умножения без изменения. В момент, предшествую1ций выбросу металла из клети, например при сходе заднего края слитка с первого станинного ролика, вырабатывается сигнал Запоминание, который переводит запоминающий элемент 9 в режим хранения информации и оставляет его в таком состоянии до момента реверса клети. После этого регистр 7 памяти через блок 5 ключей переписывает значение сигнала на выходе сумматора 2, который при следующем пропуске будет уже представлять толщину входа металла в клеть о После выброса металла из клети нахчимные винты перемещаются в новое положение, а стан реверсируется. При переходе скорости клети через ноль запоминающий элемент 9 вновь переводится в режим повторения сигнала вычислительного блока 6, устанавливая тем самым на входе блока 10 умножения новое значение корректирующего коэффициента о Цикл повторяется. В тот момент, когда толщина слитка становится такой, что полностью освобождается старший разряд ее кода, дискриминатор 12 одновременно переключает оба селектора на второй вход осуществляя сдвиг разрядов на порядок. При этом восстанавливается максимально возможная частота на выходе преобразователя код частота 15 и создается возможность, для использования бблее младших разрядов на управляющем входе делителя 16. После последнего пропуска подается команда на разведение валков при отработке которой происходит автоматическая запись начальных условий в регистр 7 памяти, при этом дискриминатор 12 приводит вычислительный блок 6 в исходное состоя ние. Схема готова к приему второго слитка. Использование устройства с такими связями исключает датчик частоты вращения нажимных винтов и, следова тельно, упрощает их измерительные редукторы, увеличивает точность вычисления толщины выхода металла, сокращая тем самым непроизводительное время на проведение контрольных замеров и исключая в ряде случаев гладильные пропуски, повышает точность вычисления скорости входа металла в клеть, улучшая синхронизацию приводов прокатного стана, и уменьшает подготовительное время пропуска. Более точная уставка скорости подводящих рольгангов и стани ных роликов снижает их пробуксовку относительного металла, уменьшая их износ. Отсутствие динамических и статических токов, возникающих из-за несогласованности работы прив дов, приводит к увеличению срока службы электрооборудования и сокра щению расхода электроэнергии. При совместной прокатке слитков в вертикальной и горизонтальной клетях снижается перегрузка главных приводов обеих клетей, что увеличив ет срок службы шпинделей рабочих валков и прокатных двигателей, значительно уменьшая расход электроэнергии. В результате уменьшения количест ва задиров на поверхности металла, возникающих из-за пробуксовки рольгангов и станинных роликов, улучшается качество готовой продукции. Формула изобретения 1. Устройство для определения ск рости входа металла в клеть при про катке, содержащее датчик положения нажимных винтов, блок ключей, блок начальных данных, выход которого 12 соединен с одним из входов блока ключей, вычислительный блок, запоминающий элемент, блок умножения, датчик скорости выхода металла из клети, подсоединенный к одному из входов блока умножения, выход которого является выходом устройства, отличающееся тем, что, с целью повышения точности определения скорости входа металла в клеть при прокатке и толщины металла на выходе из клети при одновременном сокращении количества датчиков, установленных на нажимных винтах, оно дополнительно снабжено регистром памяти, сумматором и связанными последовательно между собой датчиком давления и функциональным преобразователем, выход которого соединен с одним из входов сумматора, второй вход которого соединен с датчиком положения нажимных винтов, а выход соединен с обоими входами вычислительного блока, причем с первым из этих входов он соединен через последовательно соединенные блок ключей и регистр памяти, а со вторым непосредственно, выход вычислительного блока через запоминающий элемент соединен с другим входом блока умножения. 2.Устройство по п„1,. отличающееся тем, что вычислительный блок содержит преобразователь код - частота, дискриминатор, два селектора, делитель и преобразователь частота - код, собственные информационные входы каждого из селекторов соединены между собой, причем каждый последующий вход соединен с предыдущим со сдвигом разрядов в сторону старших порядков, а управляющие входы обоих соединены с выходом дискриминатора, вход которого соединен с первым входом первого селектора и с первым входом вычислительного блока, второй вход которого соединен с первым входом второго селектора, выход которого через преобразователь Код - частота соединен с частотным входом делителя частоты, управляющий вход которого соединен с выходом первого селектора, а выход через преобразователь чя- тота - код соединен с выходом вычислительного блока. 3.Устройство поп2, отличающееся тем, что для станов, у которых ошибка в вымисг.омии кпрректирующего коэффициента для минимальной толщины выходной продукции при принятой эталонной частоте преобразователя код - частота не превышает заданного значения, вычислительный блок не содержит обоих селекторов и дискриминатора, а управляющий вход делителя частоты соединен с первым входом вычислительного блока, второй вход которого

соединен с входом преобразователя код - частота.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 607615, кл. В 21 В 37/00, 1978.

2.Авторское свидетельство СССР № 563203, кл. В 21 В 37/00, 1978.

3.Авторское свидетельство СССР Vf 831252, кл. В 21 В 37/00, 1980.

г

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения скоростиВХОдА МЕТАллА B КлЕТь пРи пРО-KATKE | 1979 |

|

SU831252A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

| Устройство для определения скорости выхода металла из клети при прокатке | 1980 |

|

SU925458A1 |

| Устройство автоматического управления реверсивным станом горячей прокатки | 1982 |

|

SU1084093A1 |

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке полос | 1981 |

|

SU1007773A1 |

L

/

г

.2

Авторы

Даты

1982-06-30—Публикация

1981-01-22—Подача