(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| СПОСОБ УТИЛИЗАЦИИ АРТИЛЛЕРИЙСКИХ ГИЛЬЗ | 1994 |

|

RU2080244C1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2775663C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ И ОТБОРТОВКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 2011 |

|

RU2466818C2 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

I

Изобретение относится к листовой штамповке.

Известен способ изготовления за один рабочий ход пресса путем вырубки плоской заготовки, прижима на периферийном кольцевом участке, прямой вытяжки промежуточного полуфабриката и обратной вытяжки с жидкостным подпором 1.

Недостатком известного способа является невысокая степень формоизменения в процессе штамповки.

Для повышения степени формоизменения в предлагаемом способе вытяжку осуществляют с жидкостным подпором, получая конический полуфабрикат, а в процессе обратной вытяжки к внутренней конической поверхности промежуточного полуфабриката прикладывают переменные по величине усилия, направленные в сторону течения металла на этом участке и изменяюш.иеся в процессе вытяжки от максимального значения до нуля.

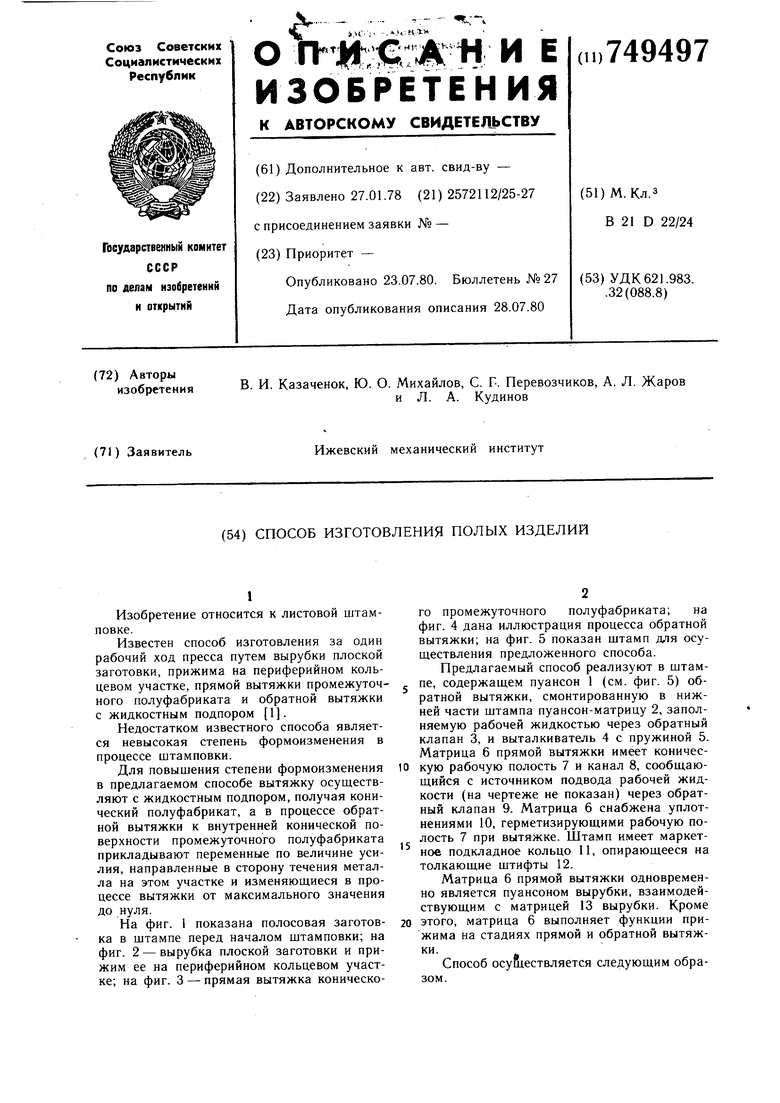

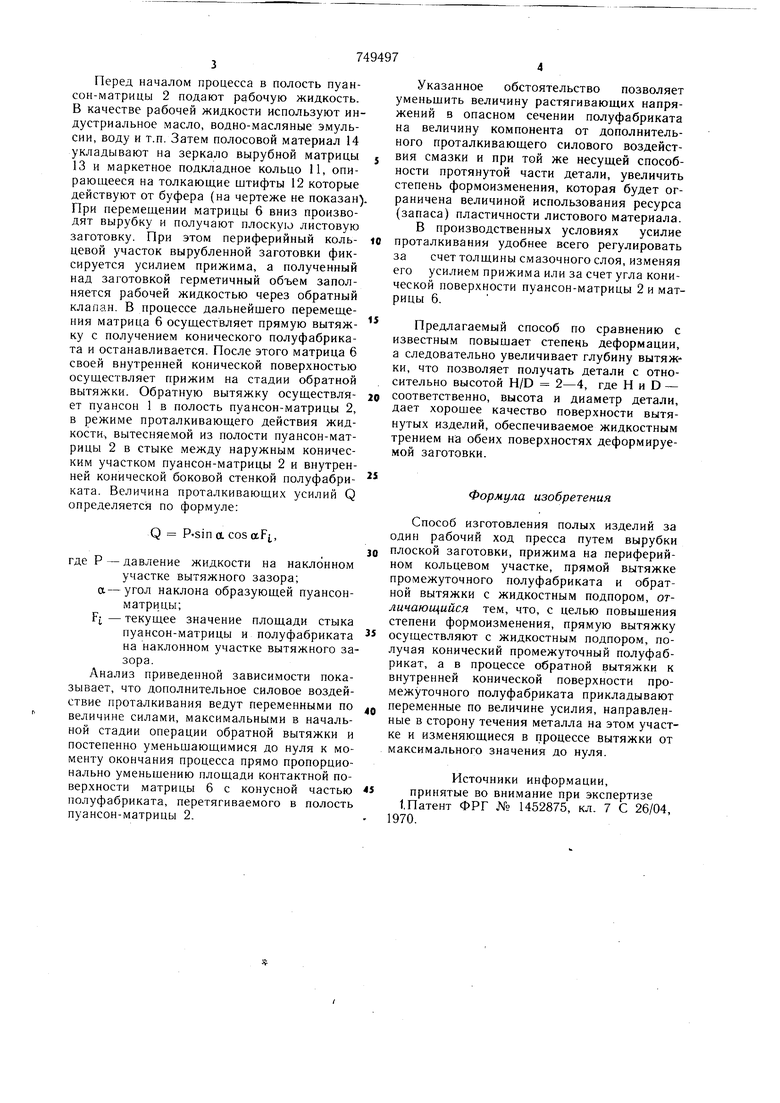

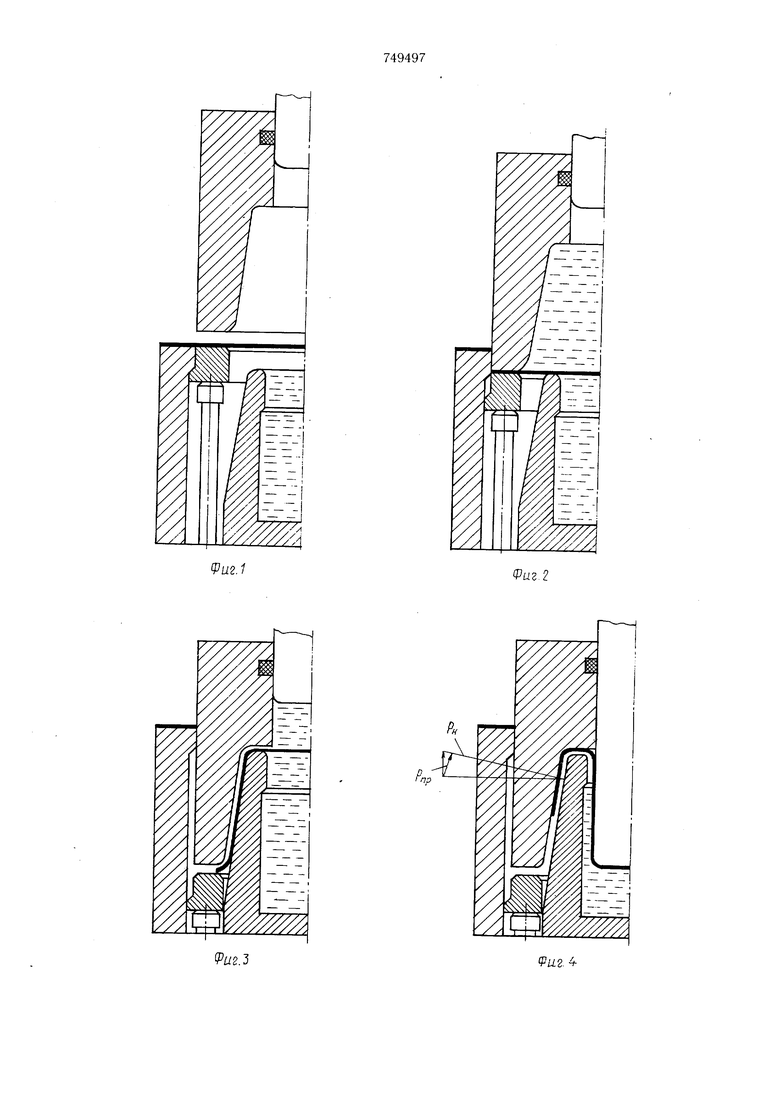

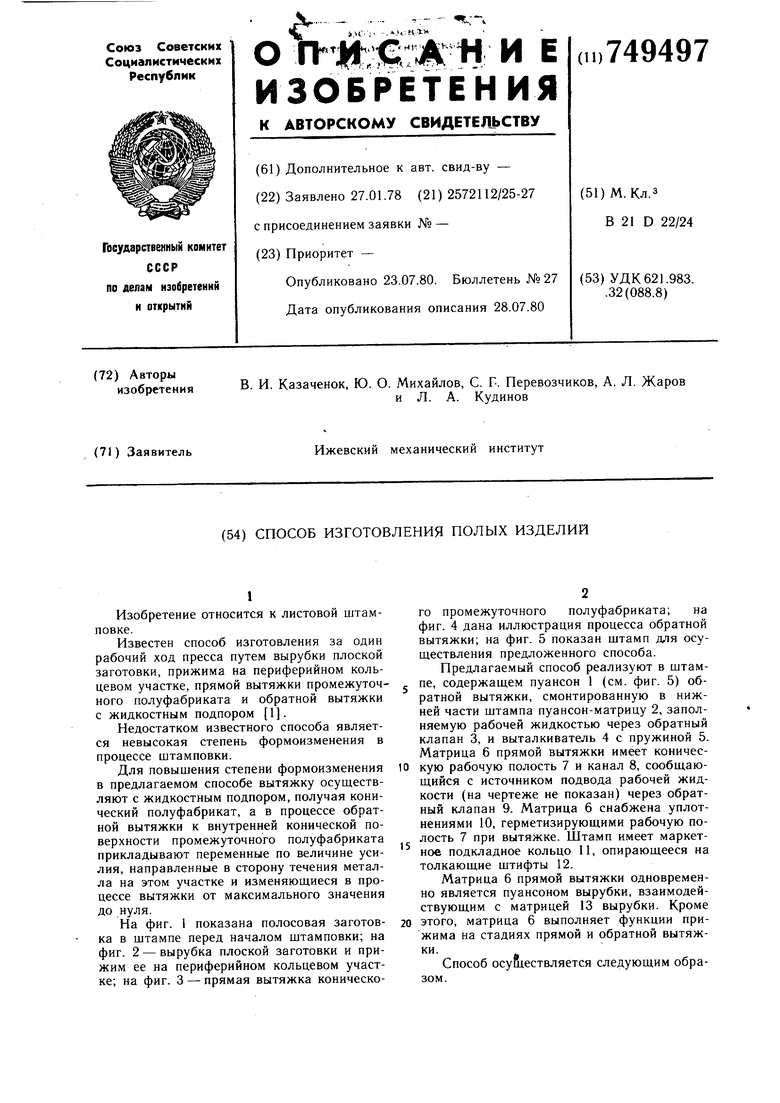

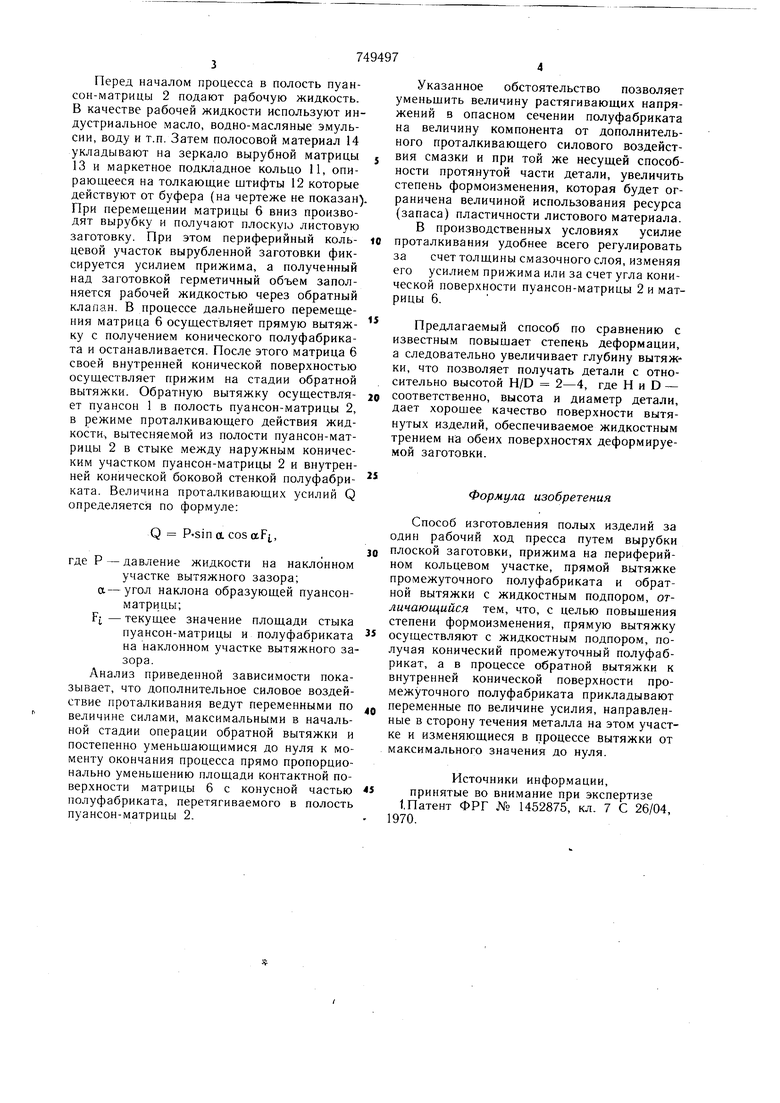

На фиг. 1 показана полосовая заготовка в штампе перед началом штамповки; на фиг. 2 - вырубка плоской заготовки и прижим ее на периферийном кольцевом участке; на фиг. 3 - прямая вытяжка конического промежуточного полуфабриката; на фиг. 4 дана иллюстрация процесса обратной вытяжки; на фиг. 5 показан штамп для осуществления предложенного способа.

Предлагаемый способ реализуют в штамJ пе, содержащем пуансон 1 (см. фиг. 5) обратной вытяжки, смонтированную в нижней части штампа пуансон-матрицу 2, заполняемую рабочей жидкостью через обратный клапан 3, и выталкиватель 4 с пружиной 5. Матрица 6 прямой вытяжки имеет коническую рабочую полость 7 и канал 8, сообщающийся с источником подвода рабочей жидкости (на чертеже не показан) через обратный клапан 9. Матрица 6 снабжена уплотнениями 10, герметизирующими рабочую полость 7 при вытяжке. Штамп имеет маркетное подкладное кольцо 11, опирающееся на толкающие штифты 12.

Матрица 6 прямой вытяжки одновременно является пуансоном вырубки, взаимодействующим с матрицей 13 вырубки. Кроме

20 этого, матрица 6 выполняет функции прижима на стадиях прямой и обратной вытяжки.

Способ осуществляется следующим образом. Перед началом процесса в полость пуансон-матрицы 2 подают рабочую жидкость. В качестве рабочей жидкости используют индустриальное масло, водно-масляные эмульсии, воду и т.п. Затем полосовой материал 14 укладывают на зеркало вырубной матрицы 13 и маркетное подкладное кольцо 11, опирающееся на толкающие штифты 12 которые действуют от буфера (на чертеже не показан) При перемещении матрицы 6 вниз производят вырубку и получают плоскую листовую заготовку. При этом периферийный кольцевой участок вырубленной заготовки фиксируется усилием прижима, а полученный над заготовкой герметичный объем заполняется рабочей жидкостью через обратный клапан. В процессе дальнейщего перемещения матрица 6 осуществляет прямую вытяжку с получением конического полуфабриката и останавливается. После этого матрица 6 своей внутренней конической поверхностью осуществляет прижим на стадии обратной вытяжки. Обратную вытяжку осуществляет пуансон 1 в полость пуансон-матрицы 2, в режиме проталкивающего действия жидкости, вытесняемой из полости пуансон-матрицы 2 в стыке между наружным коническим участком пуансон-матрицы 2 и внутренней конической боковой стенкой полуфабриката. Величина проталкивающих усилий Q определяется по формуле: Q PSin OL cos aFj, где Р - давление жидкости на наклонном участке вытяжного зазора; а-угол наклона образующей пуансонматрицы;F - текущее значение площади стыка пуансон-матрицы и полуфабриката на наклонном участке вытяжного зазора. Анализ приведенной зависимости показывает, что дополнительное силовое воздействие проталкивания ведут переменными по величине силами, максимальными в начальной стадии операции обратной вытяжки и постепенно уменьщающимися до нуля к моменту окончания процесса прямо пропорционально уменьщению площади контактной поверхности матрицы 6 с конусной частью полуфабриката, перетягиваемого в полость пуансон-матрицы 2. Указанное обстоятельство позволяет уменьшить величину растягивающих напряжений в опасном сечении полуфабриката на величину компонента от дополнительного проталкивающего силового воздействия смазки и при той же несущей способности протянутой части детали, увеличить степень формоизменения, которая будет ограничена величиной использования ресурса (запаса) пластичности листового материала. В производственных условиях усилие проталкивания удобнее всего регулировать за счет толщины смазочного слоя, изменяя его усилием прижима или за счет угла конической поверхности пуансон-матрицы 2 и матрицы 6. Предлагаемый способ по сравнению с известным повыщает степень деформации, а следовательно увеличивает глубину вытяжки, что позволяет получать детали с относительно высотой H/D 2-4, где Н и D - соответственно, высота и диаметр детали, дает хорощее качество поверхности вытянутых изделий, обеспечиваемое жидкостным трением на обеих поверхностях деформируемой заготовки. Формула изобретения Способ изготовления полых изделий за один рабочий ход пресса путем вырубки плоской заготовки, прижима на периферийном кольцевом участке, прямой вытяжке промежуточного полуфабриката и обратной вытяжки с жидкостным подпором, отличающийся тем, что, с целью повышения степени формоизменения, прямую вытяжку осуществляют с жидкостным подпором, получая конический промежуточный полуфабрикат, а в процессе обратной вытяжки к внутренней конической поверхности промежуточного полуфабриката прикладывают переменные по величине усилия, направленные в сторону течения металла на этом участке и изменяющиеся в процессе вытяжки от максимального значения до нуля. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1452875, кл. 7 С 26/04, 1970.

-749497

tf

Авторы

Даты

1980-07-23—Публикация

1978-01-27—Подача