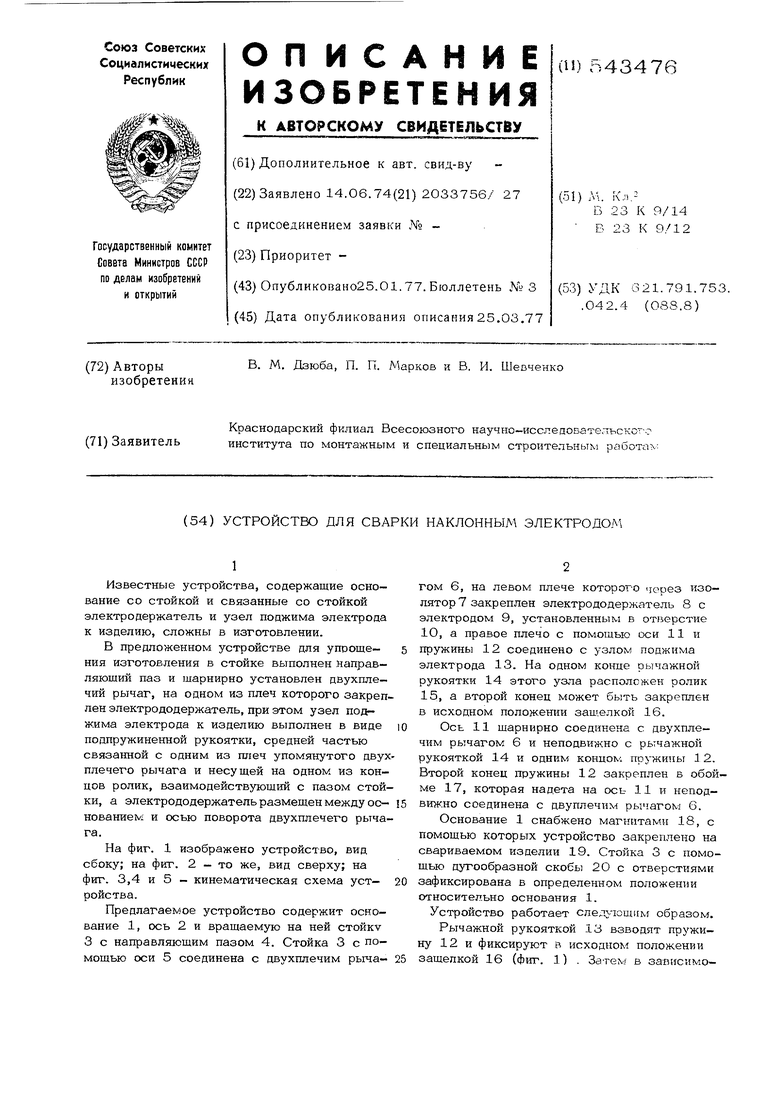

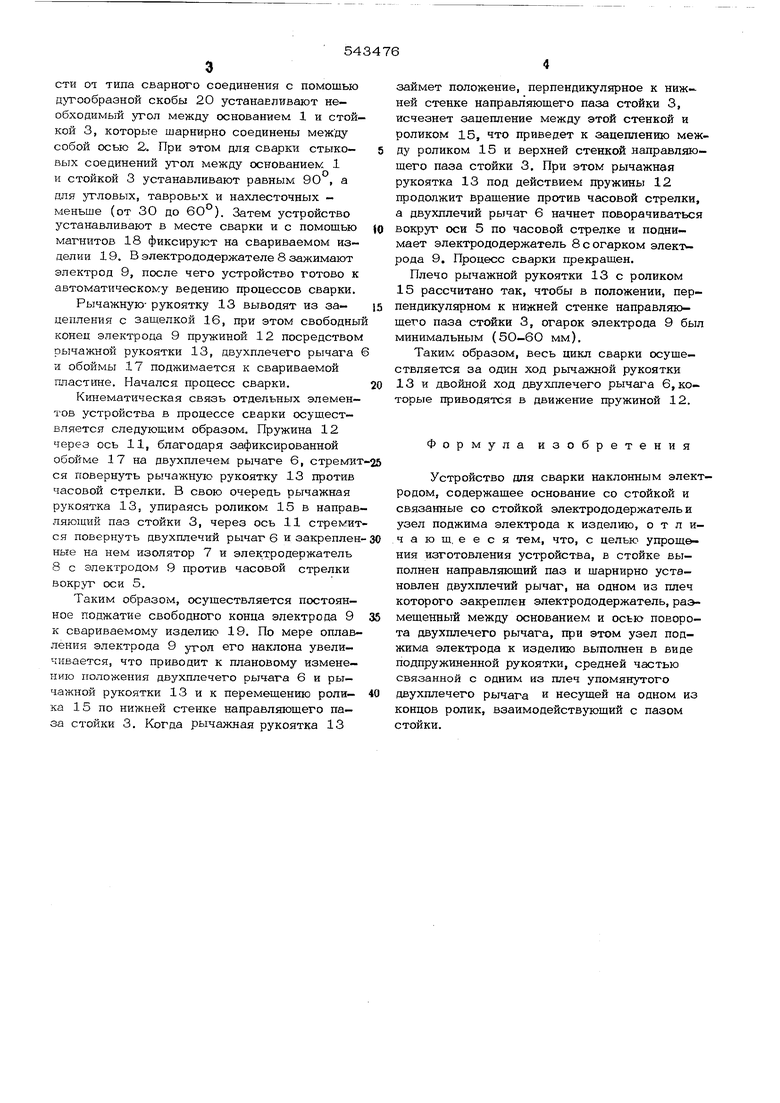

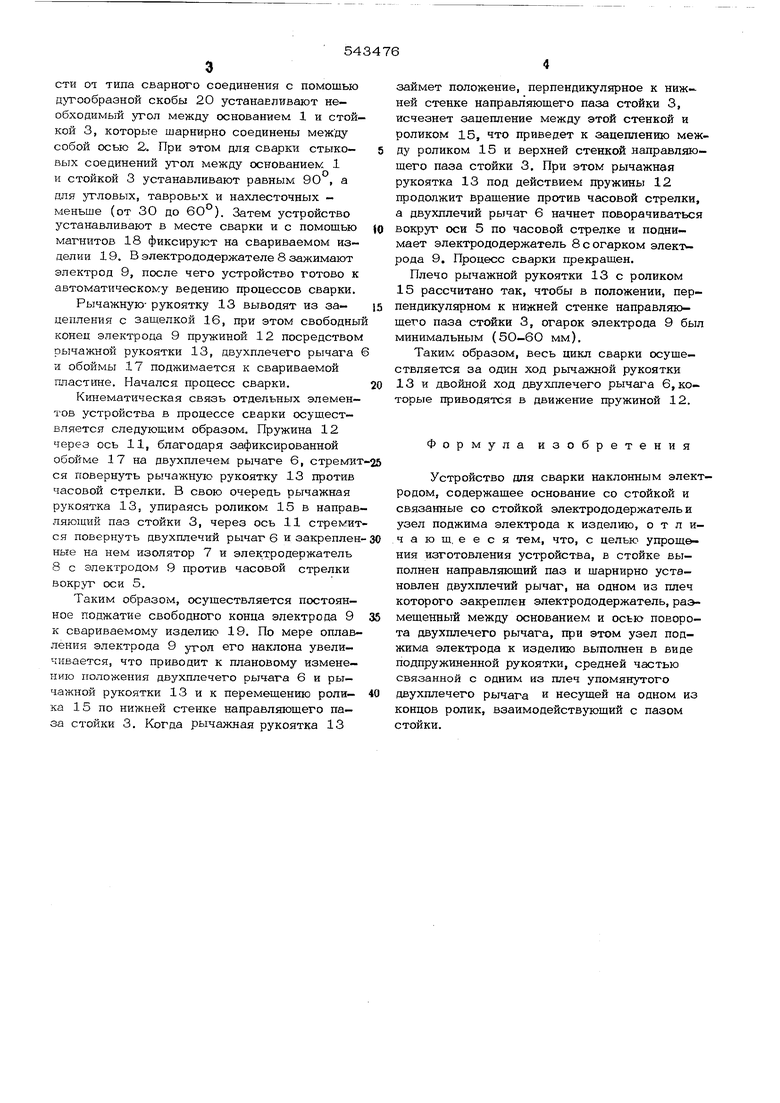

сти от типа сварного соединения с помошью дугообразной скобы 20 устанаЕпивают необходимый утоп между основанием 1 и стойкой 3, которые шарнирно соединены между собой осью 2. При этом для сварки стыко- вых соединений угол между основанием 1 и стойкой 3 устанавливают равным 90 , а для угловых, тавровых и нахлесточных меньше (от 30 до 60°). Затем устройство устанавливают в месте сварки и с помощью магнитов 18 фиксируют на свариваемом изделии 19. В электрододержателе 8 зажимают электрод 9, после чего устройство готово к автоматическому ведению процессов сварки.

Рычажную- рукоятку 13 выводят из задепления с защелкой 16, при этом свободны конец электрода 9 пружиной 12 посредством рычажной рукоятки 13, двухплечего рычага и обоймы 17 поджимается к свариваемой пластине. Начался процесс сварки.

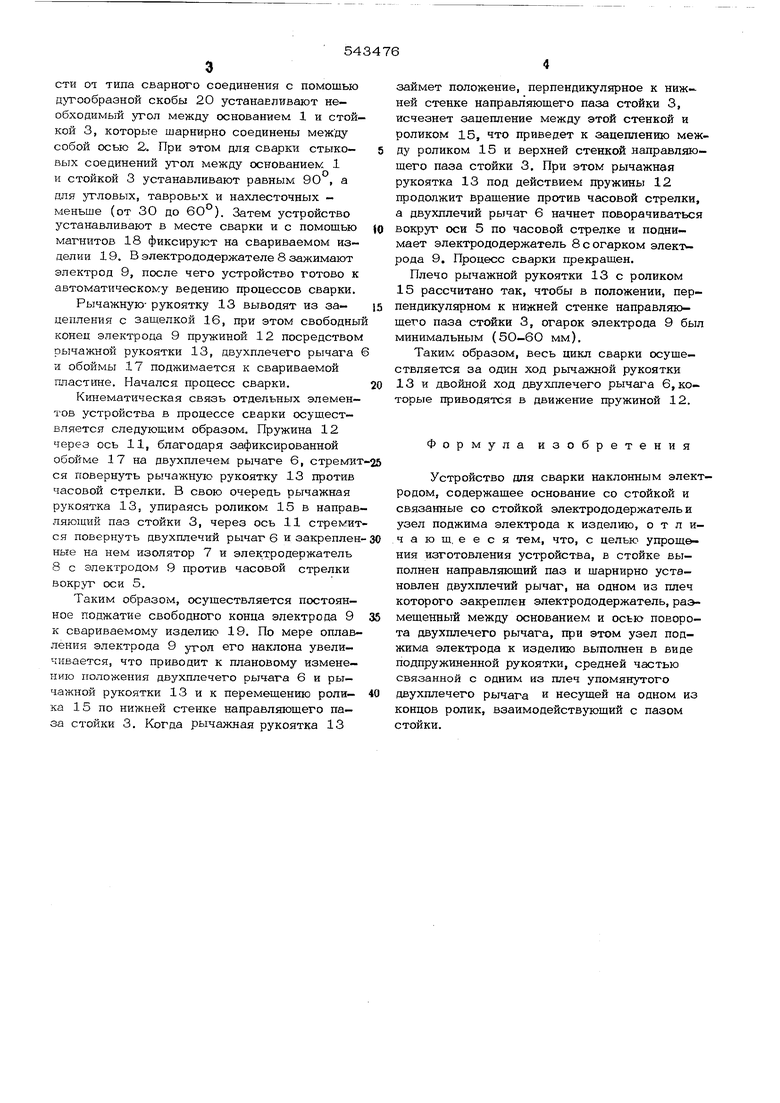

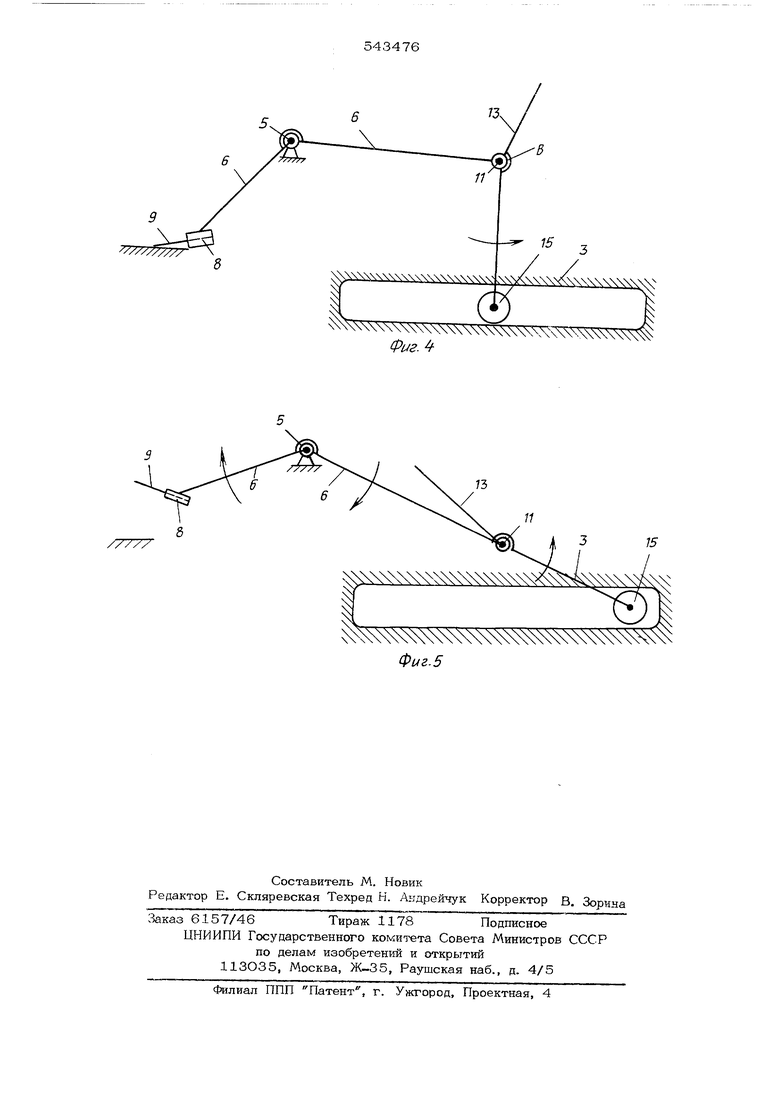

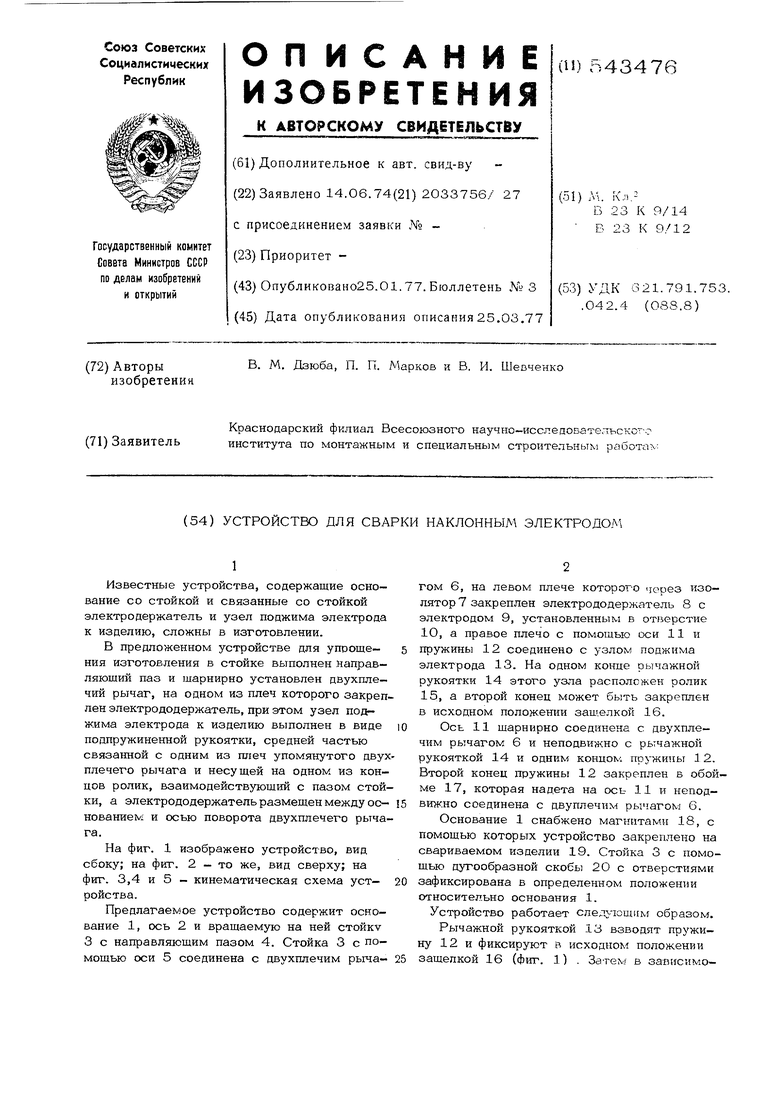

Кинематическая связь отдельных элементов устройства в процессе сварки осуществляется следующим образом. Пружина 12 через ось 11, благодаря зафиксированной обойме 17 на двухплечем рычаге 6, стремит ся повернуть рычажную рукоятку 13 против часовой стрелки. В свою очередь рычажная рукоятка 13, упираясь роликом 15 в направляющий паз стойки 3, через ось 11 стремится повернуть двухплечий рычаг 6 и закреплен ные на нем изолятор 7 и электродержатель 8 с электродом 9 против часовой стрелки вокруг оси 5.

Таким образом, осуществляется постоянное поджатие свободного конца электрода 9 к свариваемому изделию 19. По мере оплавления электрода 9 угол его наклона увеличивается, что приводит к плановому изменению положения двухплечего рычага 6 и рычажной рукоятки 13 и к перемещению роли- ка 15 по нижней стенке направляющего паза стойки 3. Когда рычажная рукоятка 13

займет положение, перпендикулярное к нижней стенке направляющего паза стойки 3, исчезнет зацепление между этой стенкой и роликом 15, что приведет к зацепленгао между роликом 15 и верхней стенкой направляющего паза стойки 3, При этом рычажная рукоятка 13 под действием пружины 12 продолжит вращение против часовой стрелки, а двухплечий рычаг 6 начнет поворачиваться вокруг оси 5 по часовой стрелке и поднимает электрододержатель 8 с огарком элeкI рода 9. Процесс сварки прекращен.

Плечо рычажной рукоятки 13 с роликом 15 рассчитано так, чтобы в положении, перпендикулярном к нижней стенке направляющего паза стойки 3, огарок электрода 9 был минимальным (50-6О мм).

Таким образом, весь цикл сварки осуществляется за один ход рьпажной рукоятки 13 и двойной ход двухплечего рычага 6, которые приводятся в движение пружиной 12.

Формула изобретения

Устройство для сварки наклонным электродом, содержащее основание со стойкой и связанные со стойкой электрододержатель и узел поджима электрода к изделию, о т л и- чающ. ееся тем, что, с целью упрощ&ния изготовления устройства, в стойке выполнен направляющий паз и шарнирно установлен двухплечий рычаг, на одном из плеч которого закреплен электрододержатель, раэмещенный между основанием и осью поворота двухплечего рычага, при этом узел поджима электрода к изделию выполнен в виде подпружиненной рукоятки, средней частью связанной с одним из плеч упомянутого двухплечего рычага и несущей на одном из концов ролик, взаимодействующий с пазом стойки. Y//////////// /// Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки наклонным электродом | 1977 |

|

SU749591A2 |

| Установка для контактной точечной сварки | 1987 |

|

SU1574400A1 |

| Устройство для автоматической дуговой сварки поворотных стыков труб | 1976 |

|

SU749600A1 |

| Устройство для сварки наклонным электродом | 1979 |

|

SU772765A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для электродуговой сварки | 1987 |

|

SU1433697A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ ^СЕСОЮоНАЯТмТ?ИТ1Ш-=ТЕ1Ш1?ОНМ| | 1972 |

|

SU331858A1 |

| Устройство для электродуговой точечной сварки штучными электродами | 1980 |

|

SU863272A1 |

| Устройство для автоматической сварки угловых замкнутых швов | 1987 |

|

SU1488170A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

////////////7

Фиг. 2

I

Фиг.З

Фиг.5

Авторы

Даты

1977-01-25—Публикация

1974-06-14—Подача