(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ ШВА СВАРНОГО КОЛЬЦЕВОГО СТЫКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутренний центратор для сборки стыков труб под сварку | 1978 |

|

SU733944A1 |

| Устройство для формирования обратной стороны сварного шва | 1976 |

|

SU732112A1 |

| Внутренний центратор для сборки и сварки кольцевых швов с формированием обратной стороны шва | 2021 |

|

RU2761926C1 |

| Устройство для формирования кольцевых сварных швов | 1981 |

|

SU1073060A1 |

| Наружный центратор | 2019 |

|

RU2710705C1 |

| СПОСОБ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ И ЦЕНТРАТОР ДЛЯ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ | 2008 |

|

RU2397854C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2354520C2 |

| Внутренний центратор | 1982 |

|

SU1076243A1 |

| ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2015 |

|

RU2599469C1 |

| Внутренний центратор | 1978 |

|

SU763055A1 |

1

Изобретение относится к оборудованию для сварки кольцевых стыков труб и различных цилиндрических изделий, г именно к устройствам для удержания металла сварочной ванны от вытекания в зазор, от -прожога, а при односторонней сварке с полным проплавлением кромок - для формирования обратного валика шва.

Известно устройство для сборки и сварки кольцевых стыков с формированием обратной стороны шва, в котором между двумя центрирующими рядами жимков установлены два независимых незамкнутых кольца с замыкающими элементами, прижимаемыми к внутренней поверхности изделия, соответственно центрирующими рядами, позволяющими ликвидировать зазор превышения одной из стыкуемых кромок над другой 1.

Недостатками такого решения являются повышенные требования к точности установки центратора на стык; возможность попадания шлака, окалины в зазор между кольцами и его незамыкание при поджатии колец к внутренней поверхности изделия, что приводит к вытеканию металла из сварочной ванны.

Известно устройство, выполненное в виде незамкнутого кольца, прижимаемого к внутренней поверхности изделия толкателями, взаимодействующими с бугелем, сидящим на оси центрирующего устройства. Прижим осуществляется путем спрямления точек закрепления толкателя с осью центрирующего устройства при повороте бугеля вокруг оси 2.

Недостатком такого решения является наличие зазора в замке кольца и зазора между кольцом и превышающей кромкой при превышении одной из стыкуемых кромок изделия над другой в пределах допускаемых общими технологическими требованиями на сборку.

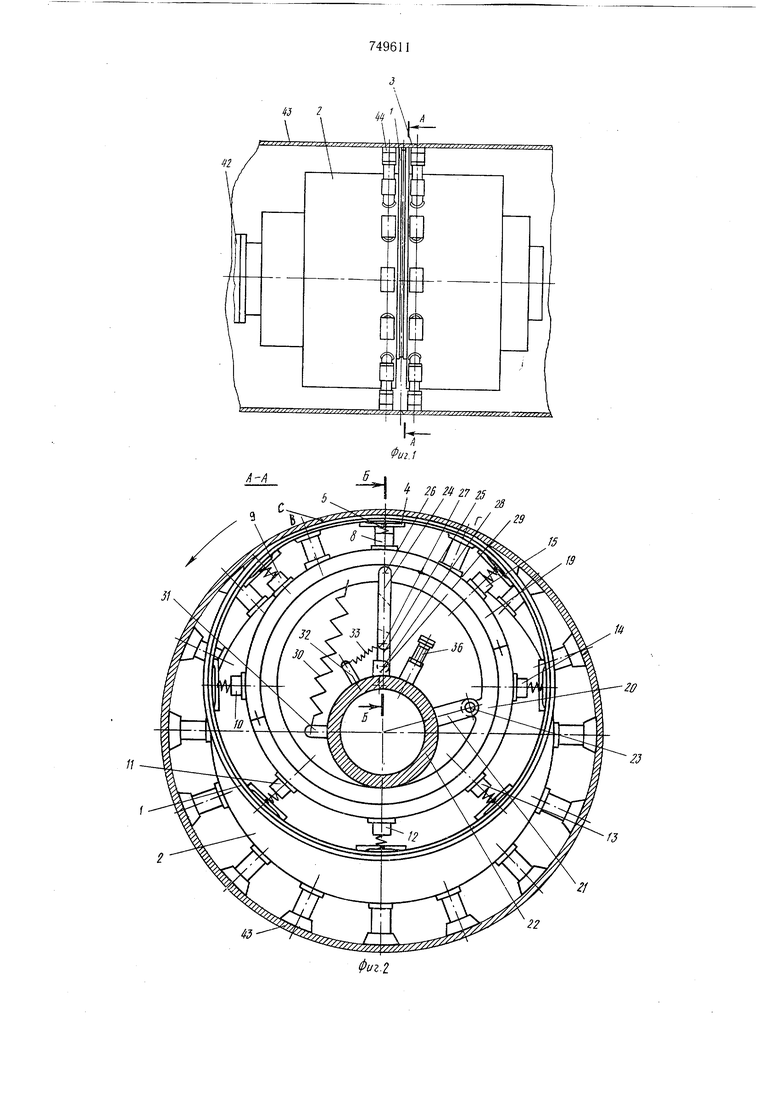

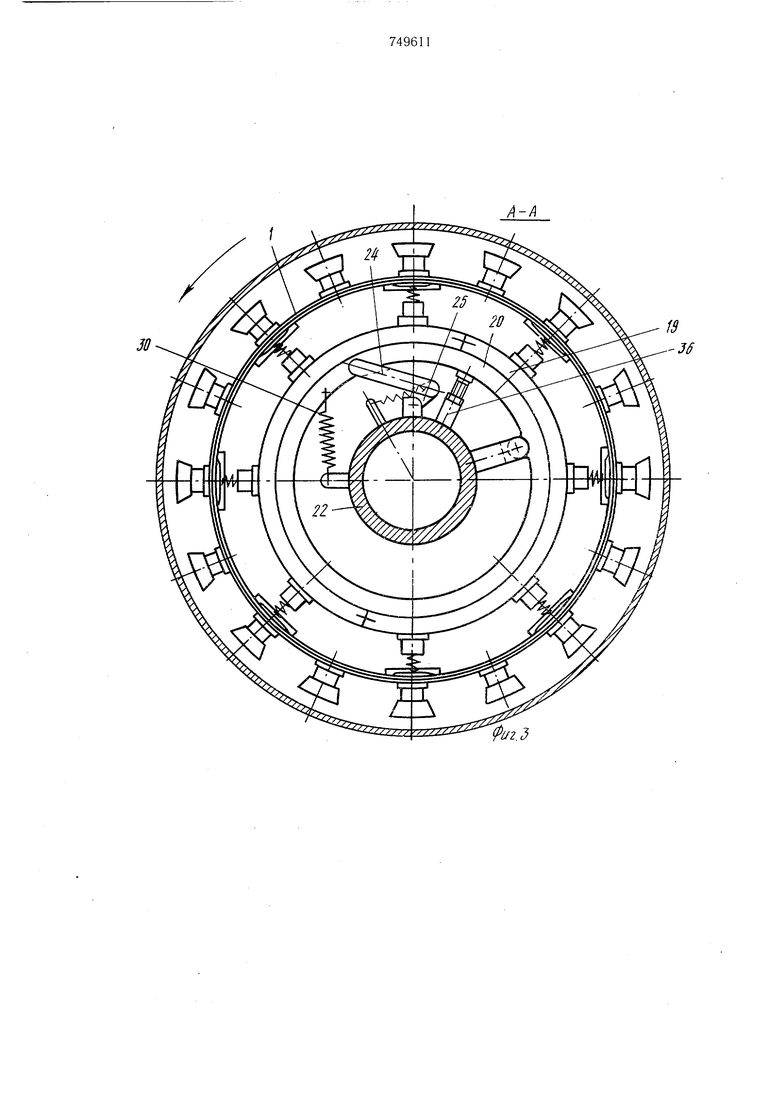

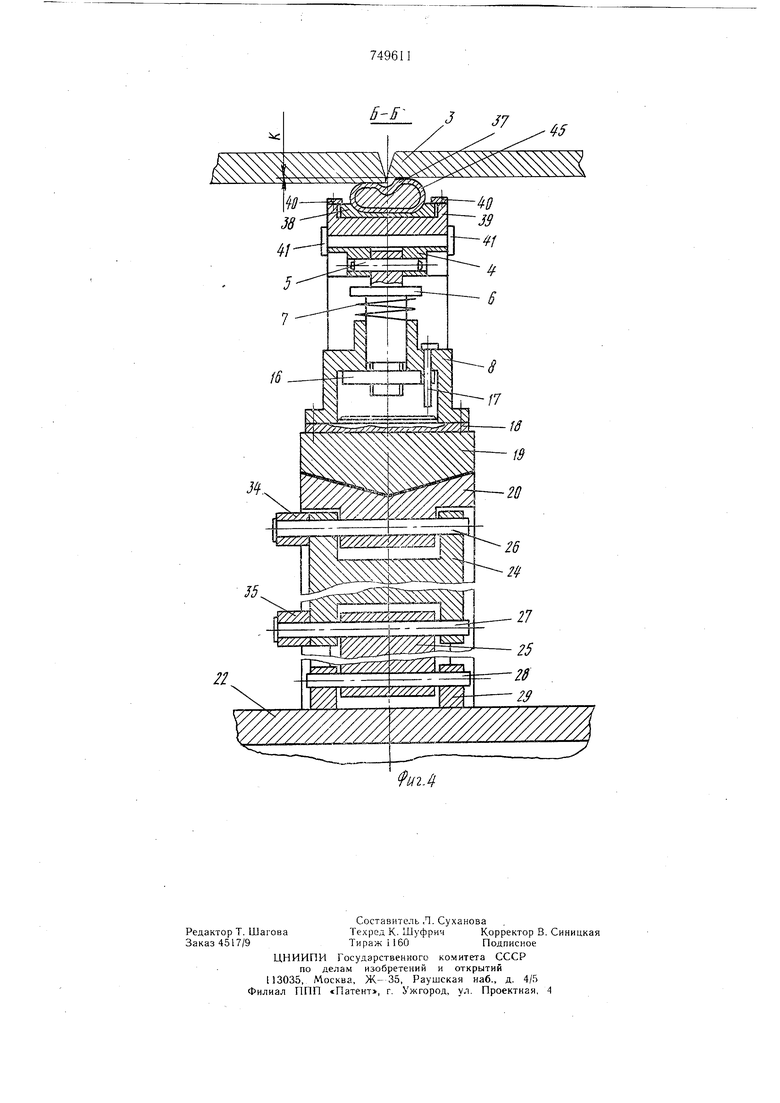

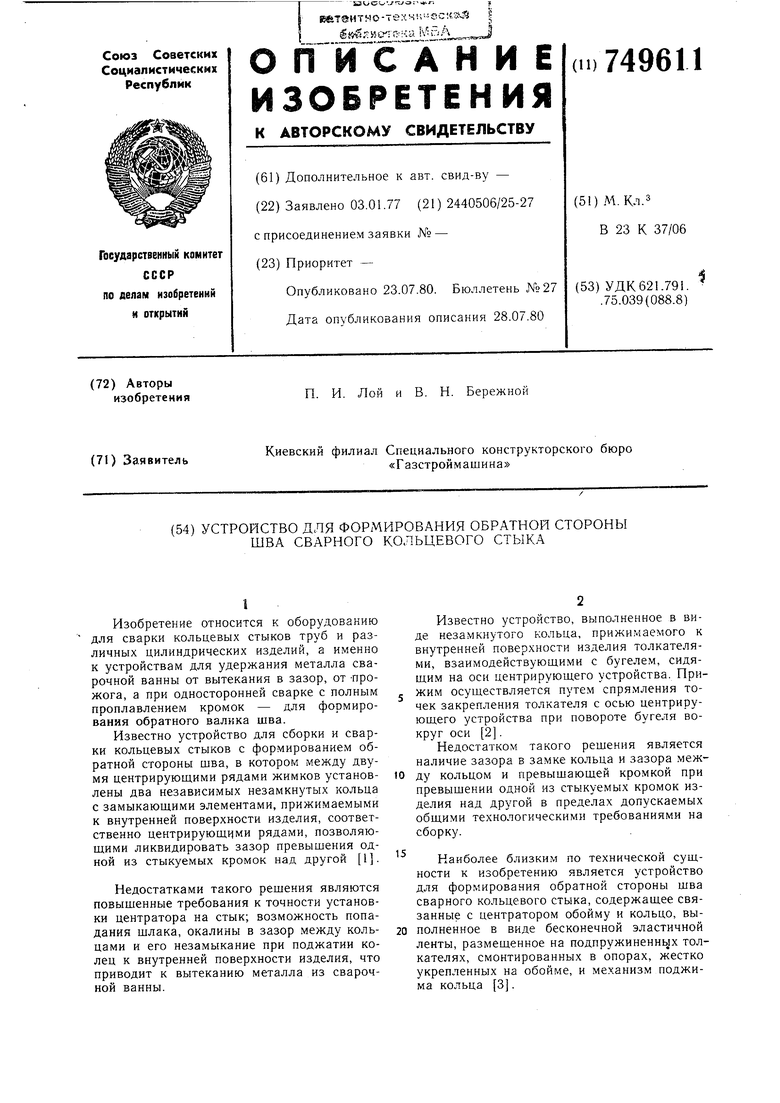

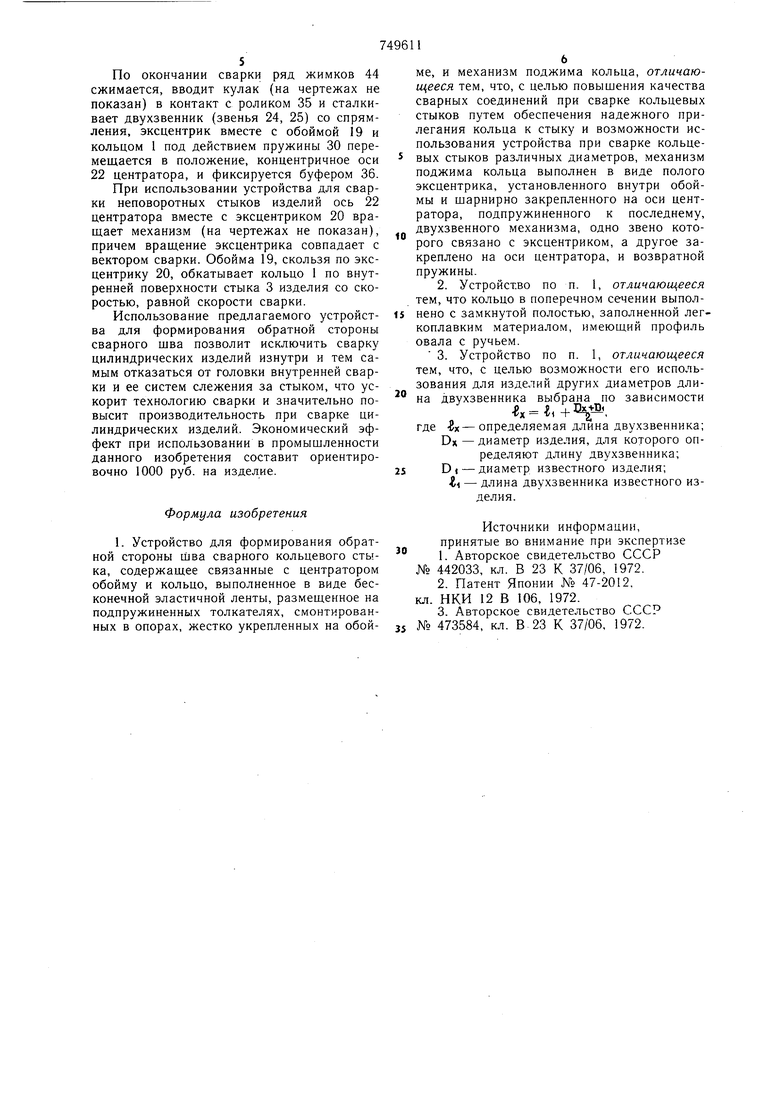

Наиболее близким по технической сущности к изобретению является устройство для формирования обратной стороны шва сварного кольцевого стыка, содержащее связанные с центратором обойму и кольцо, выполненное в виде бесконечной эластичной ленты, размещенное на подпружиненнь х толкателях, смонтированных в опорах, жестко укрепленных на обойме, и механизм поджима кольца 3. Для повышения качества сварных соединений при сварке кольцевых стыков путем обеспечения надежного прилегания кольца к стыку и возможности использования устройства при сварке различных диаметров кольцевых стыков, механизм поджима кольца выполнен в виде полого эксцентрика, установленного внутри обоймы и шарнирно закрепленного на оси центратора, подпружиненного к последнему, двухзвенного механизма, одно звено которого связано с эксцентриком, а другое закреплено на оси центратора, и возвратной пружины. Кроме того, кольцо в поперечном сечении выполнено с замкнутой полостью, заполненной легкоплавким материалом, имеющей профиль овала с ручьем. Для возможности использования устройства для изделий других диаметров длина двухзвенника выбирается по зависимости , I, + , - длина двухзвенника известного изделия;Ix. - определяемая длина двухзвенника; DI - длина известного изделия; Ог.- диаметр изделия, для которого определяют длину двухзвенника. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (устройство показано в рабочем положении); на фиг. 3 - разрез А-А на фиг. 1 (устройство показано в нерабочем положении); на фиг. 4 - разрез.Б-Б на фиг. 2. Устройство для формирования обратного валикашва имеет кольцо 1, установленное на центраторе 2, прижимаемое к стыку 3 механизмом, содержащим прижим 4, качающийся вокруг оси 5 и опирающийся на толкатель 6, подпружиненный пружиной 7. Толкатель установлен в опоре 8-15 с возможностью осевого перемещения и регулирования натяга пружины с помощью гайки 16. Штифт 17 стопорит гайку от самопроизвольного отворачивания. Опоры 8-15 установлены равномерно по окружности через подкладки 18 на обойме 19, смонтированной на полом эксцентрике 20, шарнирно соединенной с серьгой 21 оси 22 центратора осью 23. Дополнительно эксцентрик соединен двухзвенным механизмом (звенья 24 и 25), осями 26, 27 и 28 с серьгой 29 оси 22 центратора, а также возвратной пружиной 30 через серьгу 31. Для фиксации положения спрямленного двухзвенника он соединен с осью центратора 22 через серьгу 32 пружиной 33. На осях 26 и 27 установлены ролики 34 и 35. Для фиксации положения эксцентрика концентрично оси центратора на оси установлен буфер 36 с возможностью регулирования высоты. Кольцо, выполненное.в виде бесконечной эластичной ленты; состоящей из медной трубки с сечением овала с ручьем 37, припаянной к подкладке 38 и заполненной жидкостью .с высокой температурой испарения или легкоплавким металлом (сплавом), например сплав олова со свинцом, при креплен к стальной ленте 39 пластинами 40. Стальная лента 39 фиксируется от поперечного смещения на прижимах 4 пластинами 41. Вектор скорости сварки показан стрелкой. Зона сварки обозначена буквой С. Зазор, образуемый при превышении одной из стыкуемых кромок над другой, обозначен буквой К. При сварке поворотных стыков ось 22 центратора крепится к невращающейся щтанге 42, а центратор 2 вращается вместе со свариваемыми изделиями 43 в направлении, противоположном вектору сварки. Для сварки стыков изделий различных диаметров длина двухзвенника должа быть переменной, т. е. необходимо иметь требуемое количество звеньев с различной длиной соответственно количеству различных диаметров труб для изменения эксцентриситета эксцентрика, т. е. изменения величины радиального перемещения кольца. Предлагаемое устройство работает следующим образом. В нерабочем положении (см. фиг. 3) двухзвенный механизм (звенья 24 и 25) сломан и эксцентрик 20 с обоймой 19 и кольцом 1 под действием пружины 30 занимает положение концентрично оси 22 центратора, при этом кольцо ограждено жимками центратора от повреждения при установке на стык. После совмещения кольца 1 со стыком 3 изделия 43 ряд жимков 44 центратора 2 разжимается, вводя кулак (на чертеже не показан) в контакт с роликом 34 (см. фиг. 4) и перемещает его в направлении, противоположном стрелке, под действием вращающегося изделия, при этом двухзвенник (звенья 24 и 25) спрямляется, перемещая эксцентрик 20 и вращая его вокруг оси 23 с обоймой 19 и кольцом 1. По окончании спрямления кольцо 1 прижимается к внутренней поверхности стыка 3, кулак соскальзывает с ролика 34, а спрямленный двухзвенник (звенья 24 и 25) фиксируется пружиной 33. Кольцо 1 вследствие изменения своей кривизны прилегает на участке ВГ под действием пружин 7 и обкатывает без скольжения внутреннюю поверхность вращающегося изделия 43, вращаясь вместе с обоймой 19 вокруг неподвижного эксцентрика 20. При сварке изделий тепло сварочной ванны расплавляет легкоплавкий металл (сплав) внутри трубки 45 кольца 1. Металл становится жидким, а трубка теряет жесткость (также и в случае заполнения трубки жидкостью с высокой температурой испарения) и ликвидирует зазор К при превышении одной кромки изделия над другой, а также зазоры на участке прилегания ВГ.

По окончании сварки ряд жимков 44 сжимается, вводит кулак (на чертежах не показан) в контакт с роликом 35 и сталкивает двухзвенник (звенья 24, 25) со спрямления, эксцентрик вместе с обоймой 19 и кольцом 1 под действием пружины 30 перемещается в положение, концентричное оси 22 центратора, и фиксируется буфером 36.

При использовании устройства для сварки неповоротных стыков изделий ось 22 центратора вместе с эксцентриком 20 вращает механизм (на чертежах не показан), причем вращение эксцентрика совпадает с вектором сварки. Обойма 19, скользя по эксцентрику 20, обкатывает кольцо 1 по внутренней поверхности стыка 3 изделия со скоростью, равной скорости сварки.

Использование предлагаемого устройства для формирования обратной стороны сварного шва позволит исключить сварку цилиндрических изделий изнутри и тем самым отказаться от головки внутренней сварки и ее систем слежения за стыком, что ускорит технологию сварки и значительно повысит производительность при сварке цилиндрических изделий. Экономический эффект при использовании в промышленности данного изобретения составит ориентировочно 1000 руб. на изделие.

Формула изобретения

. Устройство для формирования обратной стороны Шва сварного кольцевого стыка, содержащее связанные с центратором обойму и кольцо, выполненное в виде бесконечной эластичной ленты, размещенное на подпружиненных толкателях, смонтированных в опорах, жестко укрепленных на обойме, и механизм поджима кольца, отличающееся тем, что, с целью повышения качества сварных соединений при сварке кольцевых стыков путем обеспечения надежного прилегания кольца к стыку и возможности использования устройства при сварке кольцевых стыков различных диа.метров, механизм поджима кольца выполнен в виде полого эксцентрика, установленного внутри обоймы и шарнирно закрепленного на оси центратора, подпружиненного к последнему, двухзвенного механизма, одно звено которого связано с эксцентриком, а другое закреплено на оси центратора, и возвратной пружины.

, г,+йГ1а,

где х-определяемая длина двухзвенника; DX - диаметр изделия, для которого определяют длину двухзвенника; DI - диаметр известного изделия;

El - длина двухзвенника известного изделия.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 442033, кл. В 23 К 37/06, 1972.

Б

3

J7

5

fe

Авторы

Даты

1980-07-23—Публикация

1977-01-03—Подача