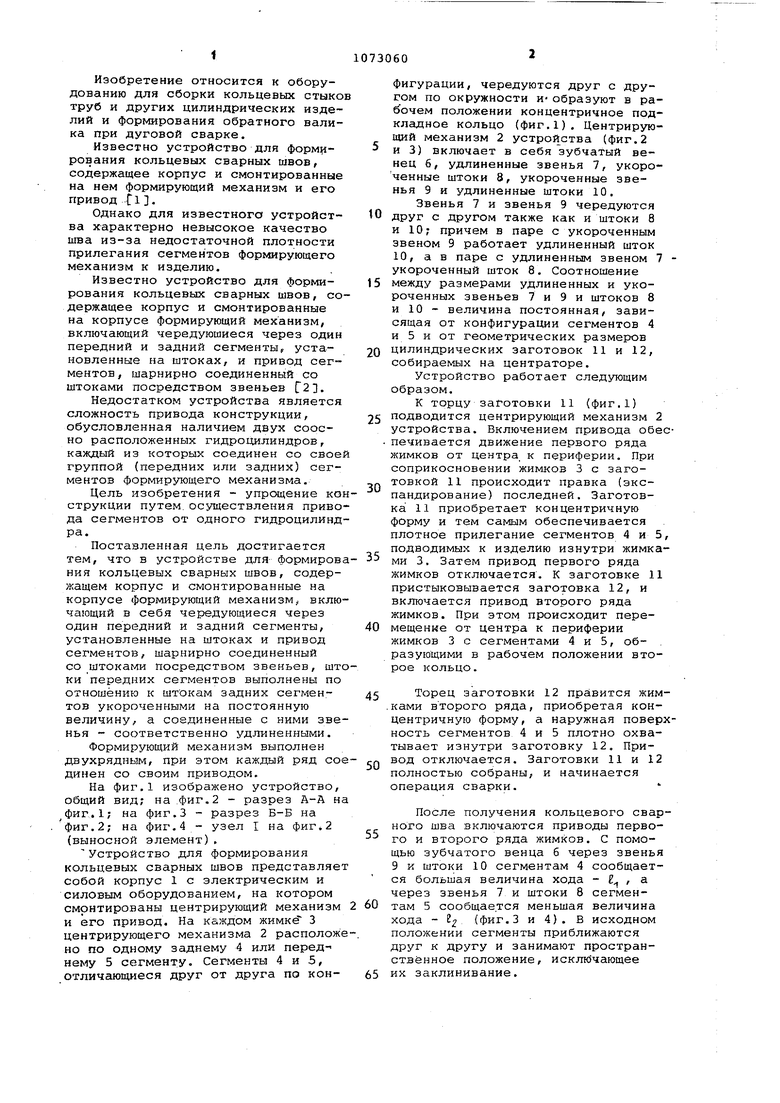

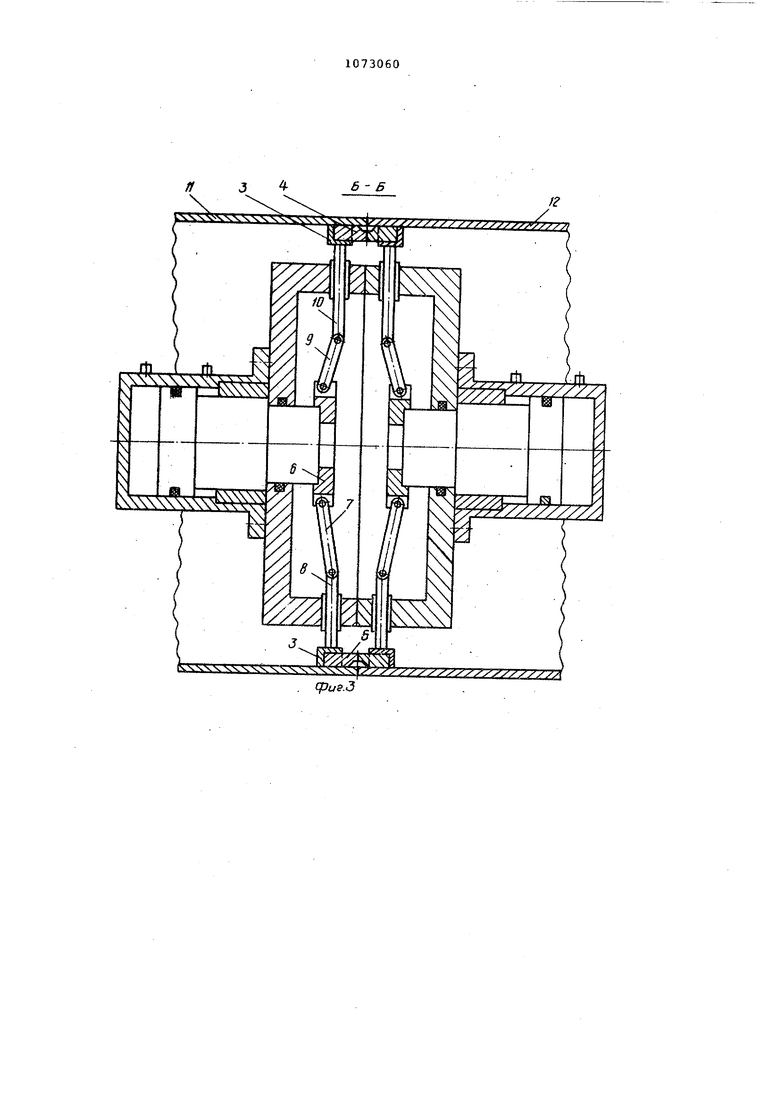

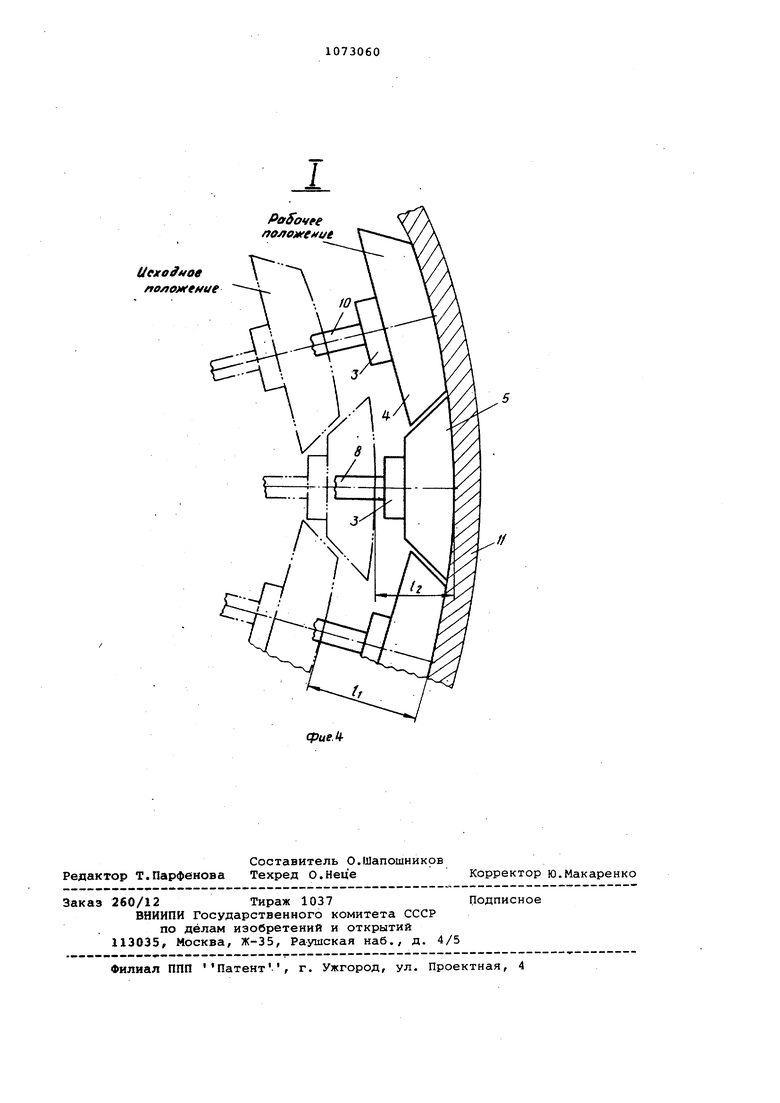

Изобретение относится к оборудованию для сборки кольцевых стыко труб и других цилиндрических изделий и формирования обратного валика при луговой сварке. Известно устройство для формирования кольцевых сварных швов, содержащее корпус и смонтированные на нем формирующий механизм и его привод Cl. Однако для известного устройства характерно невысокое качество шва из-за недостаточной плотности прилегания сегментов формирующего механизм к изделию. Известно устройство для формирования кольцевых сварных швов, со держащее корпус и смонтированные на корпусе формирующий механизм, включающий чередуюшиеся через один передний и задний сегменты, установленные на штоках, и привод сегментов , шарнирно соединенный со штоками посредством звеньев 2, Недостатком устройства является сложность привода конструкции, обусловленная наличием двух соосно расположенных гидроцилиндров, каждый из которых соединен со свое группой (передних или задних) сегментов формирующего механизма. Цель изобретения - упрощение ко струкции путем.осуществления приво да сегментов от одного гидроцилинд ра. Поставленная цель достигается тем, что в устройстве для формиров ния кольцевых сварных швов, содержащем корпус и смонтированные на корпусе формирующий механизм., вклю чающий в себя чередующиеся через один передний и задний сегменты, установленные на штоках и привод сегментов, шарнирно соединенный со штоками посредством звеньев, шт ки передних сегментов выполнены по отношению к штокам задних сегментов укороченными на постоянную величину, а соединенные с ними зве нья - соответственно удлиненными. Формирующий механизм выполнен двухрядным, при этом каждый ряд со динен со своим приводом. На фиг.1 изображено устройство, общий вид; на .фиг.2 - разрез А-А н фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - узел I на фиг. 2 {выносной элемент), Устройство для формирования кольцевых сварных швов представляе собой корпус 1 с электрическим и силовым оборудованием, на котором смонтированы центрирующий механизм и его привод. На каждом жимкё 3 центрирующего механизма 2 располож но по одному заднему 4 или переднему 5 сегменту. Сегменты 4 и 5, отличающиеся друг от друга по конфигурации, чередуются друг с другом по окружности и- образуют в рабочем положении концентричное подкладное кольцо (фиг,1). Центрирующий механизм 2 устройства (фиг.2 и 3) включает в себя зубчатый венец б, удлиненные звенья 7, укороченные штоки 8, укороченные звенья 9 и удлиненные штоки 10, Звенья 7 и звенья 9 чередуются друг с другом также как и штоки 8 и 10; причем в паре с укороченным звеном 9 работает удлиненный шток 10, а в паре с удлиненным звеном 7 укороченный шток 8. Соотношение между размерами удлиненных и укороченных звеньев 7 и 9 и штоков 8 и 10 - величина постоянная, зависящая от конфигурации сегментов 4 и 5 и от геометрических размеров цилиндрических заготовок 11 и 12, собираемых на центраторе. Устройство работает следующим образом. К торцу заготовки 11 (фиг.1) подводится центрирующий механизм 2 устройства. Включением привода обеспечивается движение первого ряда жимков от центра к периферии. При соприкосновении жимков 3 с заготовкой 11 происходит правка (экспандирование) последней. Заготовка 11 приобретает концентричную форму и тем самым обеспечивается плотное прилегание сегментов 4 и 5, подводимых к изделию изнутри жимками 3, Затем привод первого ряда жимков отключается. К заготовке 11 пристыковывается заготовка 12, и включается привод второго ряда жимков. При этом происходит перемещение от центра к периферии жимков 3 с сегментами 4 и 5, об- . разующими в рабочем положении второе кольцо. Торец заготовки 12 правится жимками второго ряда, приобретая концентричнуЕо форму, а наружная поверхность сегментов 4 и 5 плотно охватывает изнутри заготовку 12, Привод отключается. Заготовки 11 и 12 полностью собраны, и начинается операция сварки. После получения кольцевого сварного шва включаются приводы первого и второго ряда жимков. С помощью зубчатого венца 6 через звенья 9 и штоки 10 сегментам 4 сообщается большая величина хода - Е , а через звенья 7 и штоки 8 сегментам 5 сообщается меньшая величина хода - 2 {фиг.З и 4). В исходном положении сегменты приближаются друг к другу и занимают пространственное положение, исключающее их заклинивание.

Использование изобретения повышает качество выполнения сварных швов путем обеспечения надежного плотного прилегания формирующих

сегментов к внутренней поверхности свариваемых изделий. Экономия от использования изобретения составляет около 15 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования кольцевых сварных швов | 1990 |

|

SU1750905A2 |

| Внутренний центратор для сборки под сварку кольцевых стыков | 1990 |

|

SU1756088A1 |

| Устройство для формирования кольцевых сварных швов | 1990 |

|

SU1754386A1 |

| Устройство для формирования кольцевых сварных швов | 1989 |

|

SU1779521A1 |

| Устройство для формирования обратной стороны шва сварного кольцевого стыка | 1977 |

|

SU749611A1 |

| Устройство для сборки под сварку кольцевых стыков и формирования обратной стороны швов | 1981 |

|

SU1039680A1 |

| Устройство для формирования обратной стороны сварного шва | 1976 |

|

SU732112A1 |

| Внутренний центратор для сборки стыков труб под сварку | 1978 |

|

SU733944A1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| Внутренний центратор для сборки и сварки кольцевых швов с формированием обратной стороны шва | 2021 |

|

RU2761926C1 |

1. УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ, содержащее корпус и смонтированные на корпусе формирующий механизм, включающий в себя чередующиеся через один передний и задний сегменты, установленные на штоках, и привод сегментов, шарнирно соединенный со штоками посредством звеньев, о т личамще еся тем, что, с целью упрощения конструкции путем осуществления привода сегментов оТ одного гидроцилиндра, штоки передних сегментов выполнены по отношению к штокам задних сегментов укороченными на постоянную величину, а соединенные с ними звенья.соответственно удлиненными. 2. Устройство .1, о т л и чающееся тем, что формирующий механизм выполнен двухрядС ным, при этом каждый ряд соединен SS со своим приводом. (Л -sj О5 о Ct) CpuS.i

А А

Рабочее /fOJTOMfe uf

r//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3110277, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент № 3979041, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1984-02-15—Публикация

1981-12-23—Подача