(54) СТАНОК ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электроконтактной обработки | 1982 |

|

SU1068247A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2028886C1 |

| Устройство для электроконтактной обработки | 1980 |

|

SU984785A1 |

| Станок для изготовления по модели объемных изделий сложной формы | 1982 |

|

SU1084122A2 |

| Станок для электромеханической обработки | 1985 |

|

SU1306663A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

1

Изобретение относится к электрофизическим методам обработки и может быть использовано в электроконтактных станках.

Известны станки для электроконтактной обработки, содержащие инструментальную головку, несущую электрод и жестко закрепленную на шпинделе 1.

Наиболее близким к изобретению по технической сущности и достигаемому результату является станок, содержащий инструментальную головку, жестко закрепленную на щпинделе, установленном на суппорте токарно-карусельного станка 2.

Недостатком этого станка является то, что при отключении источника питания станка системами защиты обрабатываемая деталь, закрепленная на планщайбе станка, продолжая двигаться по инерции с большой силой, производит удар по инструменту, что ведет к преждевременному выходу из строя подщипников инструментальной головки. Кроме того, при черновой обработке деталей, имеющих неровную поверхность, возрастает рабочий ток.

Целью изобретения является повышение эксплуатационной надежности инструментальной головки за счет предотвращения жесткого удара электрода о деталь.

Это достигается тем, что инструментальная головка соединена со шпинделем шарнирно с воз.можностью поворота ее относительно шпинделя в плоскости, перпендикулярной к обрабатываемой поверхности, а связь головки со шпинделем выполнена в виде электромагнитного фиксатора, силовая катушка которого включена в цепь источника питания. В случае возникновения аварийных ситуаций фиксатор автоматически освобождает шпиндельный узел от жесткой связи.

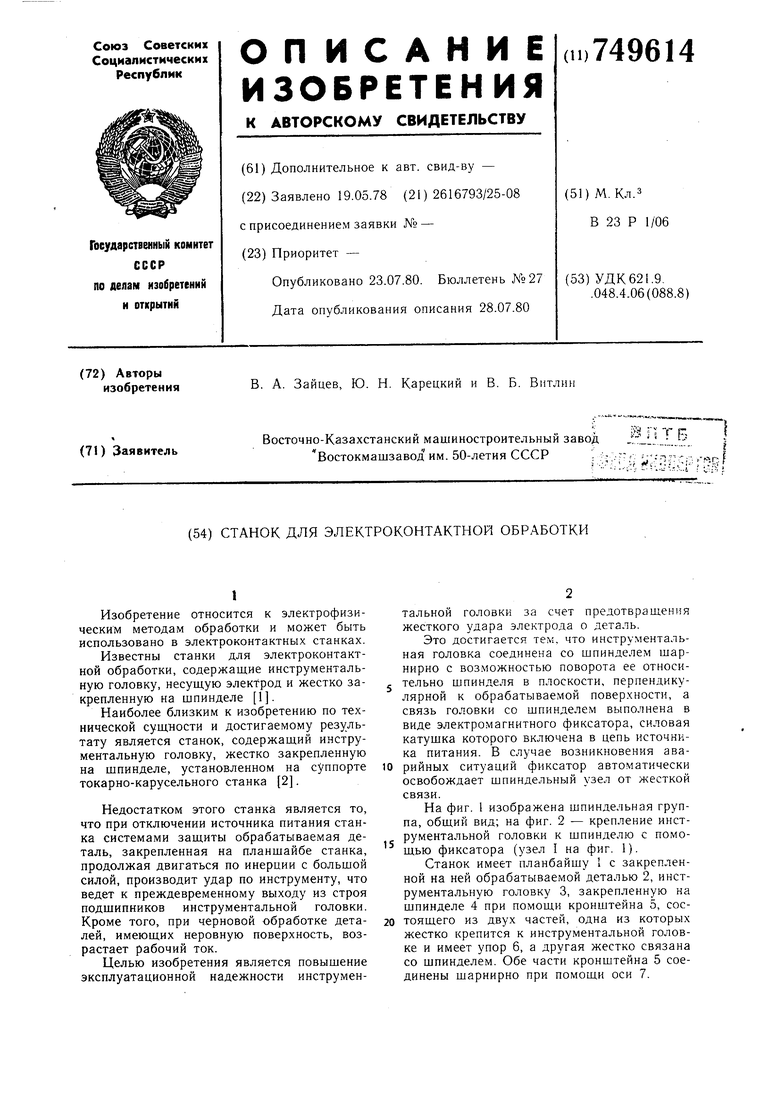

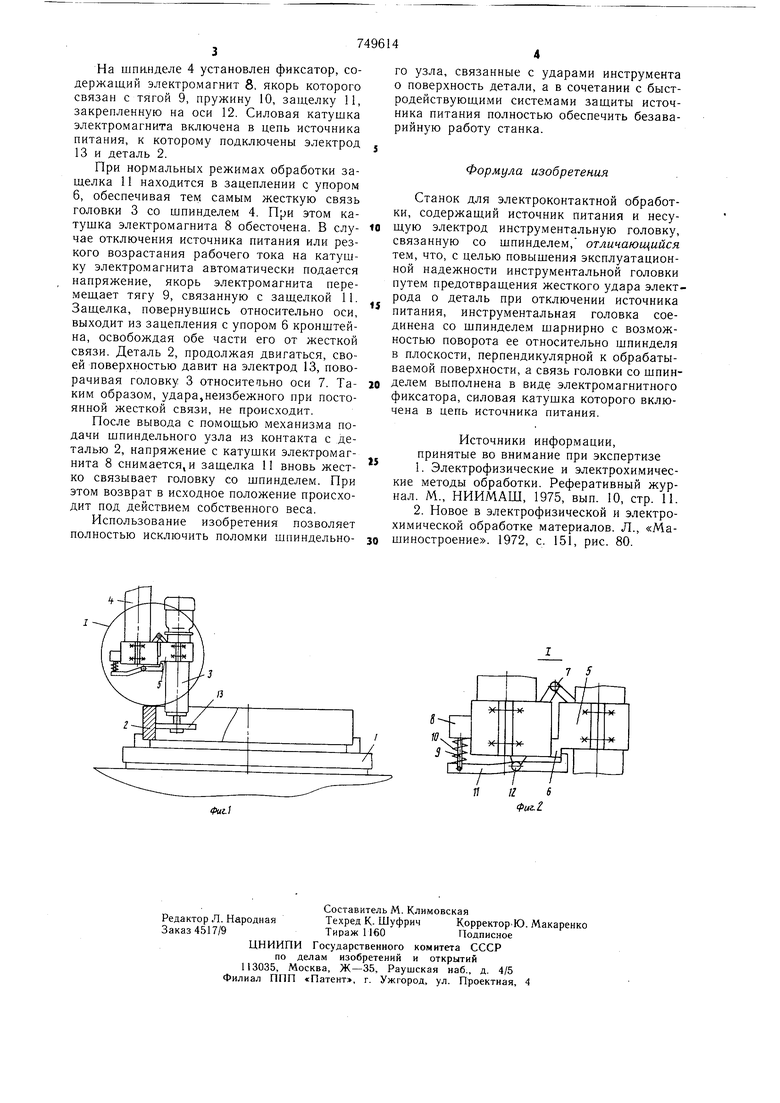

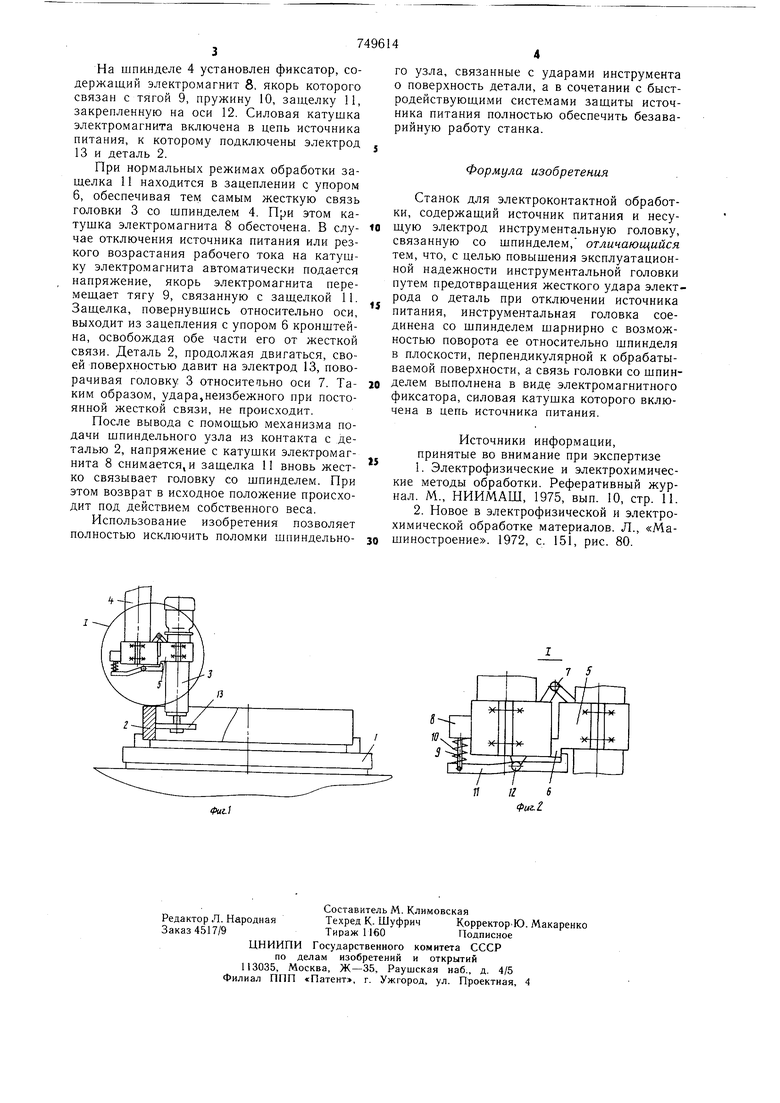

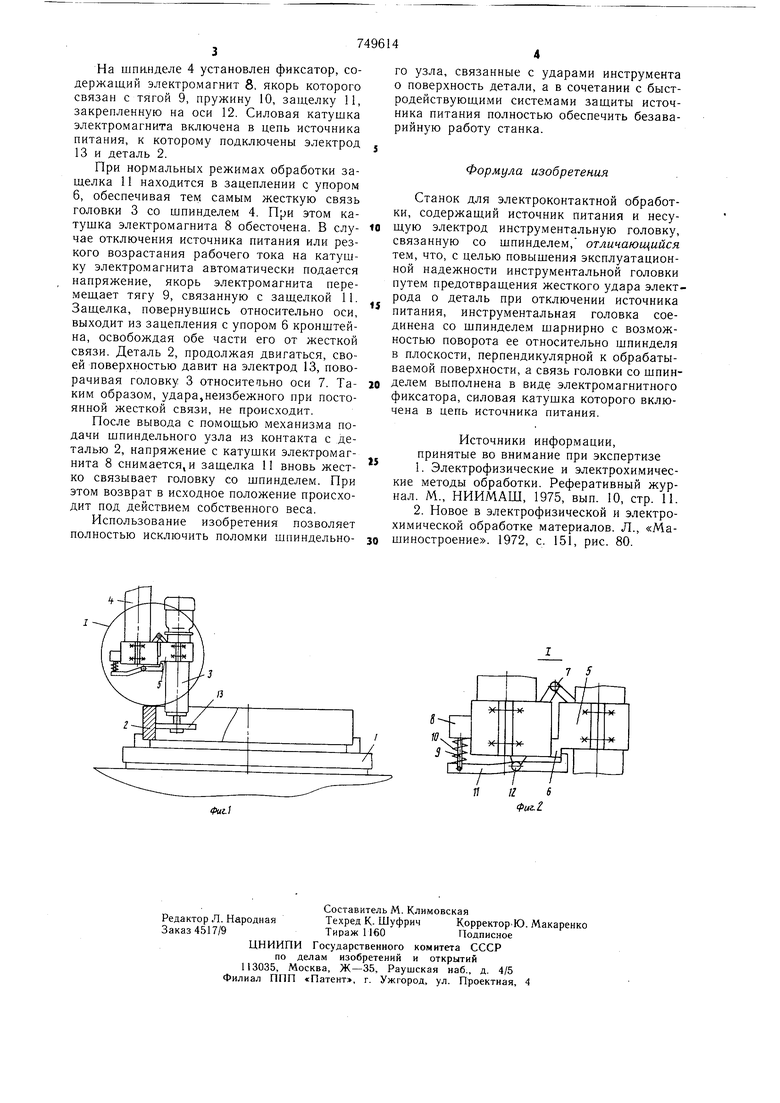

На фиг. 1 изображена шпиндельная группа, общий вид; на фиг. 2 - крепление инструментальной головки к шпинделю с помощью фиксатора (узел I на фиг. 1).

Станок имеет планбайшу I с закрепленной на ней обрабатываемой деталью 2, инструментальную головку 3, закрепленную на шпинделе 4 при помощи кронштейна 5, состоящего из двух частей, одна из которых жестко крепится к инструментальной головке и имеет упор 6, а другая жестко связана со шпинделем. Обе части кронштейна 5 соединены шарнирно при помощи оси 7. На шпинделе 4 установлен фиксатор, содержащий электромагнит 8, якорь которого связан с тягой 9, пружину 10, защелку 11, закрепленную на оси 12. Силовая катушка электромагнита включена в цепь источника питания, к которому подключены электрод 13 и деталь 2. При нормальных режимах обработки защелка 11 находится в зацеплении с упором 6, обеспечивая тем самым жесткую связь головки 3 со шпинделем 4. При этом катущка электромагнита 8 обесточена. В случае отключения источника питания или резкого возрастания рабочего тока на катущку электромагнита автоматически подается напряжение, якорь электромагнита перемещает тягу 9, связанную с защелкой 11. Защелка, повернувшись относительно оси, выходит из зацепления с упором 6 кронштейна, освобождая обе части его от жесткой связи. Деталь 2, продолжая двигаться, своей поверхностью давит на электрод 13, поворачивая головку 3 относите1ьно оси 7. ТаКИМ образом, удара,неизбежного при постоянной жесткой связи, не происходит. После вывода с помощью механизма подачи шпиндельного узла из контакта с деталью 2, напряжение с катушки электромагнита 8 снимается, и защелка II вновь жестко связывает головку со шпинделем. При этом возврат в исходное положение происходит под действием собственного веса. Использование изобретения позволяет полностью исключить поломки шпиндельного узла, связанные с ударами инструмента о поверхность детали, а в сочетании с быстродействующими системами защиты источника питания полностью обеспечить безаварийную работу станка. Формула изобретения Станок для электроконтактной обработки, содержащий источник питания и несуЩую электрод инструментальную головку связанную со шпинделем, отличающийся nrtf-ir i- trri if- 11ггтт1иплп аЛ|Т/ Г П 11 tJ 111111 f тем, что, с целью повышения эксплуатационной надежности инструментальной головки путем предотвращения жесткого удара электрода о деталь при отключении источника питания, инструментальная головка соединена со шпинделем щарнирно с возможностью поворота ее относительно шпинделя в плоскости, перпендикулярной к обрабатываемой поверхности, а связь головки со шпинделем выполнена в виде электромагнитного фиксатора, силовая катушка которого включена в цепь источника питания. Источники информации, принятые во внимание при экспертизе 1.Электрофизические и электрохимические методы обработки. Реферативный журнал. М., НИИМАШ, 1975, вып. 10, стр. И. 2.Новое в электрофизической и электрохимической обработке материалов. Л., «Машиностроение. 1972, с. 151, рис. 80.

Фиг.1

7 S

Авторы

Даты

1980-07-23—Публикация

1978-05-19—Подача