§

2. Станок по п. 1,отл и ч а roil) и и с я тем, что он снабжен отсчетным устройством, связанным с винтовым приводом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство поворота сверлильной насадки в многошпиндельном сверлильном станке | 1985 |

|

SU1341033A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Устройство для сверления глубоких отверстий | 1982 |

|

SU1093425A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Станок для двустороннего сверления стекла | 1980 |

|

SU937361A1 |

1. СВЕРЛИЛЬНЫЙ СТАНОК, содержащий оппозитно установленные с возможностью перемещения посредством винтового привода инструментальные головки, в корпусе которых размещены пиноли с индивидуальными приводами подач, отличающийся тем, что, с целью повышения точности , обработки, станок снабжен эакреп ленным на одной из пинолей кронштейном с подпружиненнойВтулкой установленным в последней с возможностью перемещения стержнем с пятой на нижнем конце и связанным с верхним концом стержня регулируемым упором, ус- тановленным с возможностью взаимодействия с введенным в станок электромагнитом.

Изобретение относится к устройствам для обработки мет.аллов резанием, в частности к станкам с двусторонней обработкой.

Известен сверлильный станок, содержащий оппозитно установленные с возможностью перемещения посредством винтового привода инструментальные головки, в корпусе которых размещены пинали с индивидуальными приводами подач 13.

К недостаткам известного станка относятся низкая точность обработки из-за невозможности настройки инструмента на определенный размер обработки, а также отсутствие жесткого прижима обрабатываемой детали во время поочередной обработки отверстий инструментальными головками.

Цель изобретения - повышение точности обработки..

Поставленная цель достигается тем что сверлильный станок, содержащий оппозитно установленные -с возможностью перемещения посредством винтовог привода инструментсшьные головки,

в корпусе которых размещены пиноли .с индивидуальными приводами подач, дополнительно снабжен закрепленным на одной из пинолей крониггейном с подпружиненной втулкой, установленным в последней с возможностью перемещения стержнем с пятой на нижнем конце и связанным с верхним концом стержня регулируемым упором, установ 1енным с возможностью взаимодействия Ь введенным в станок электромагнитом

Станок снабжен, отсчетным устройством, связанным с винтЬвым 1триводом.

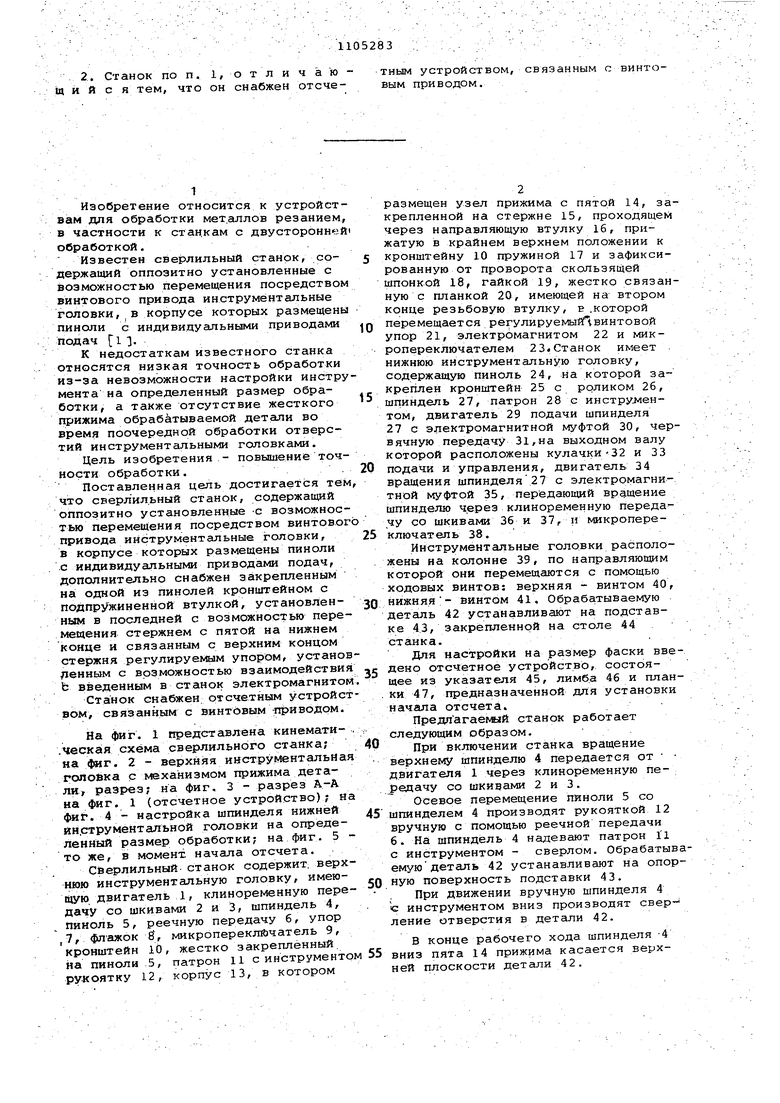

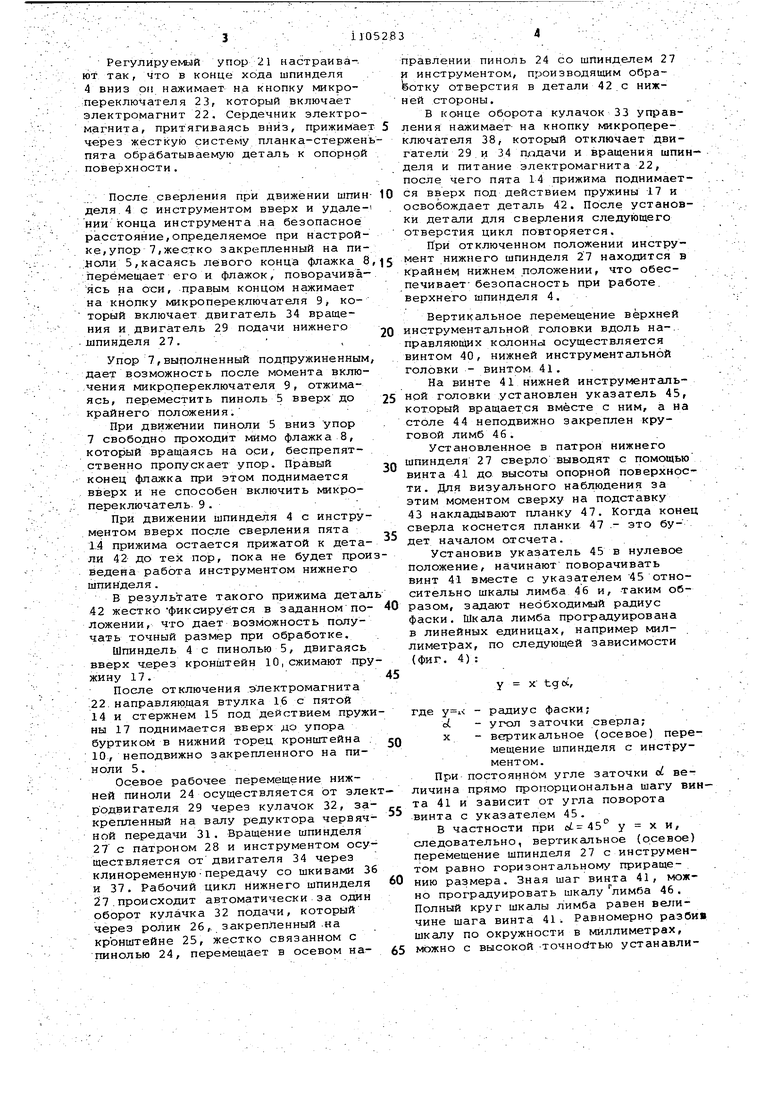

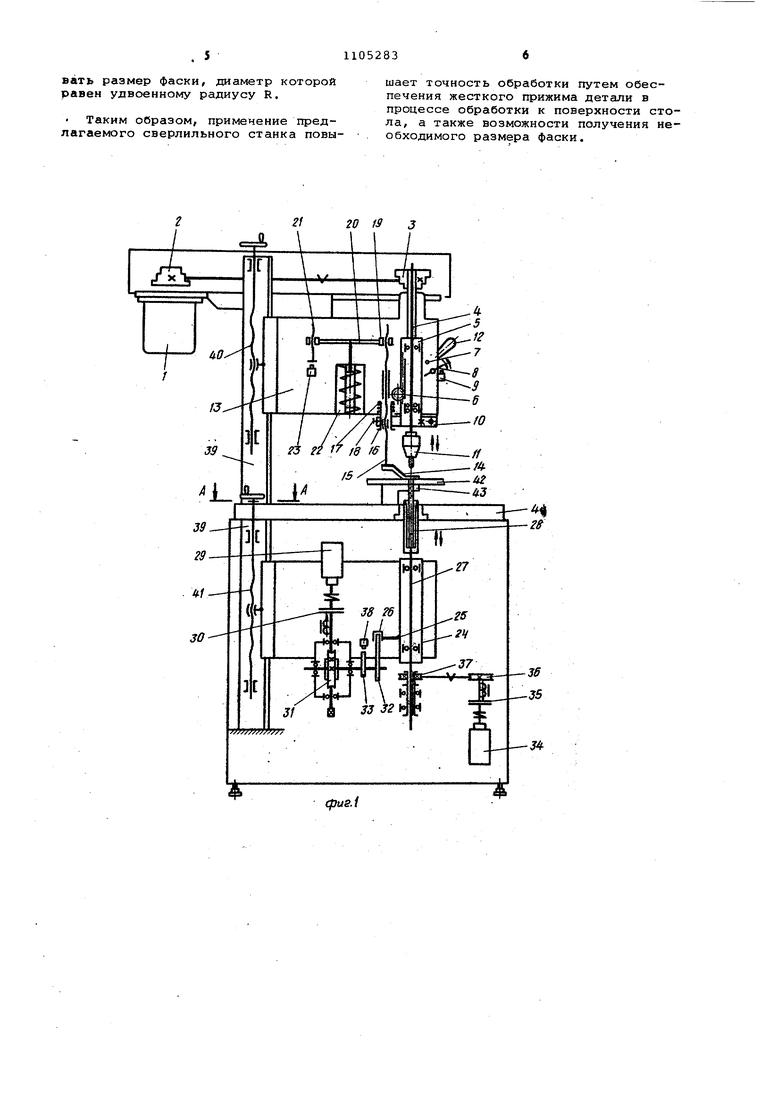

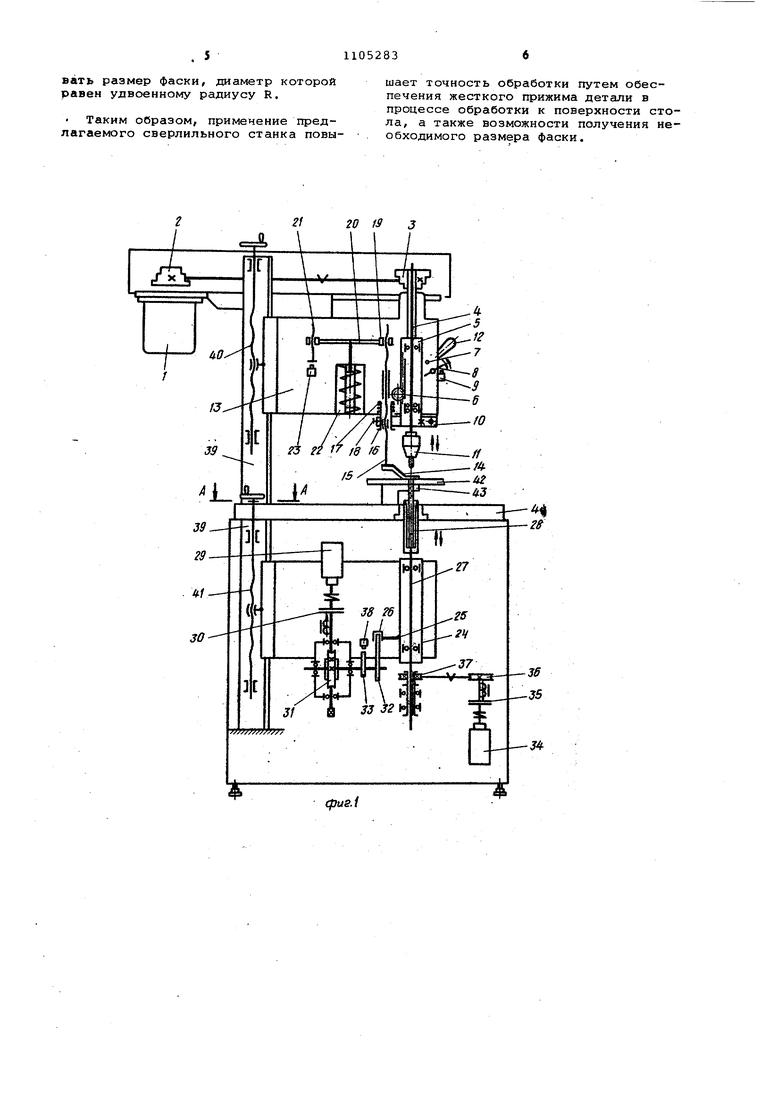

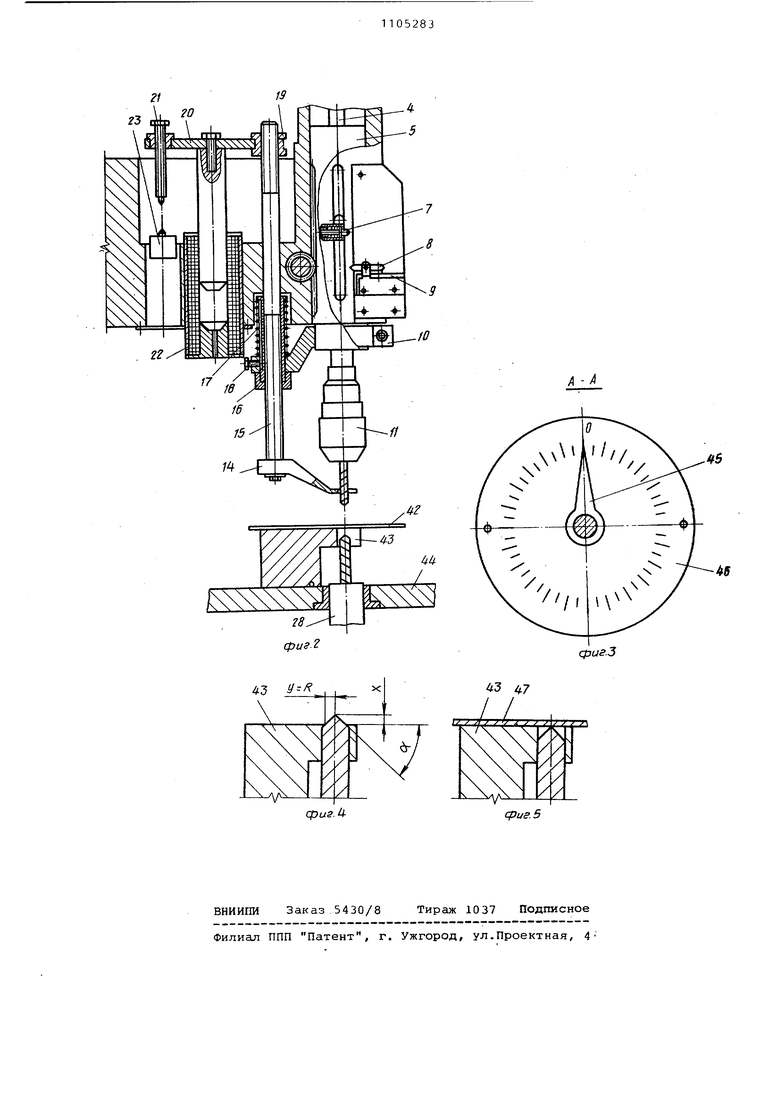

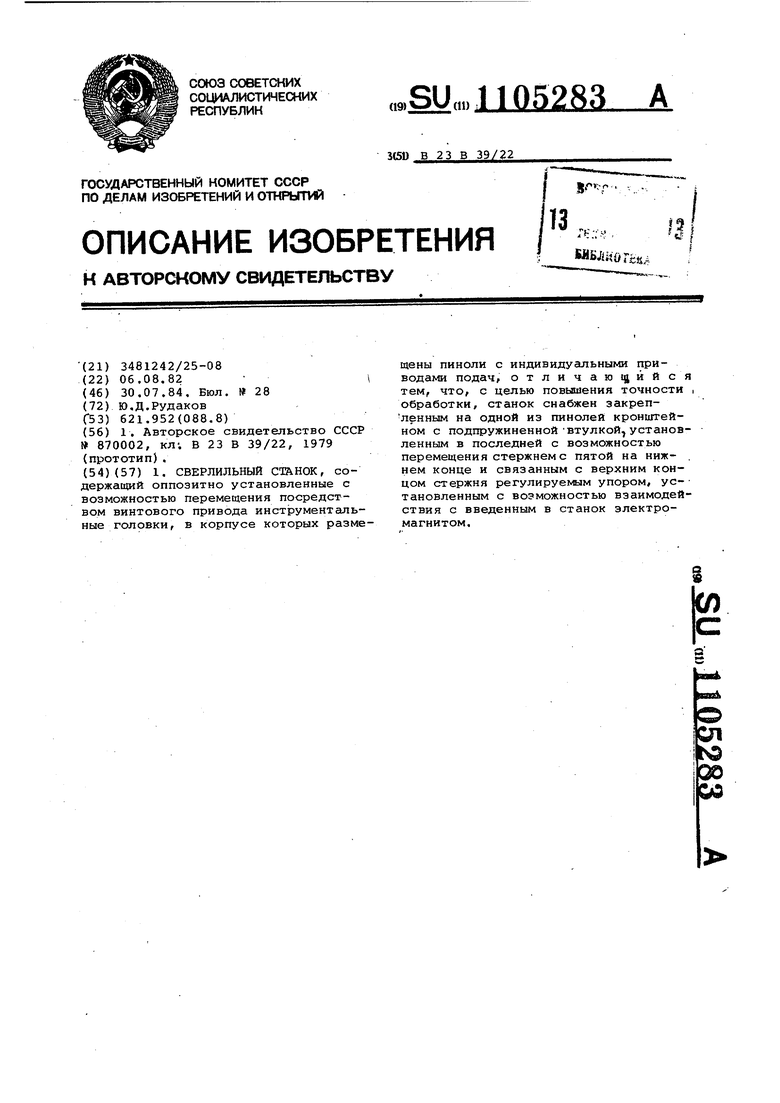

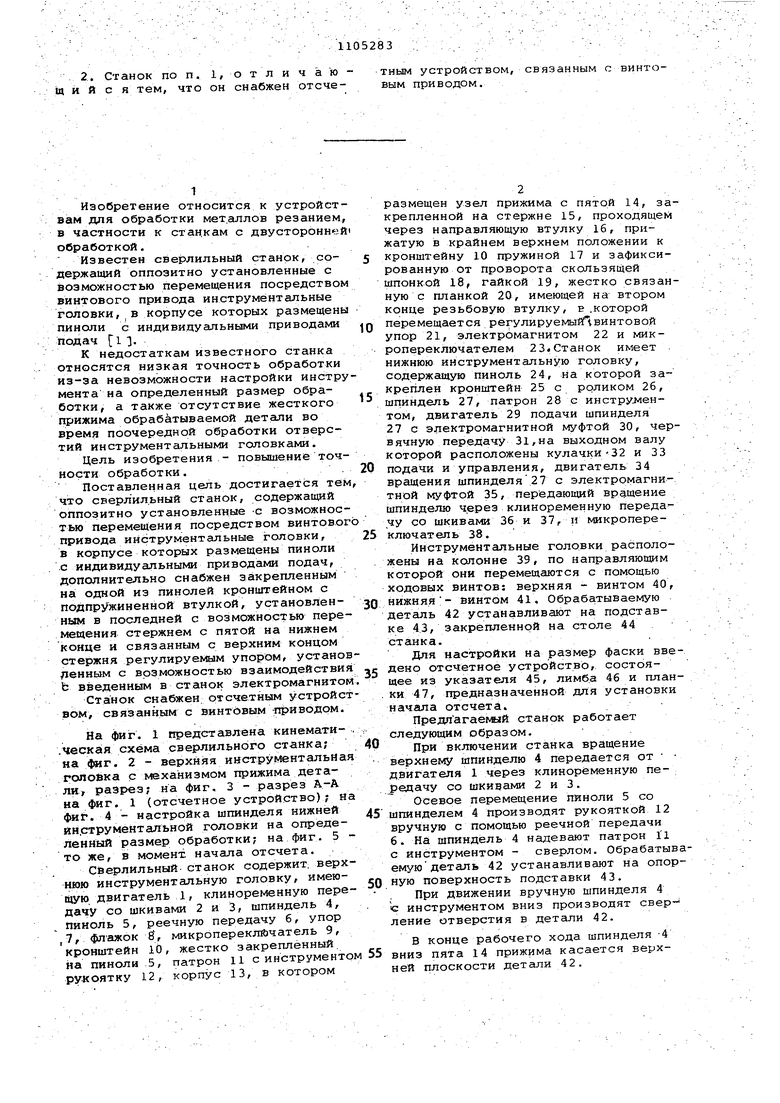

На фиг. 1 представлена кинемати-. .ческая схема сверлильного станка; на (1«г, 2 - верхняя инструментальйая голобка с механизмом прижима детали, разрез; на фиг. 3 - разрез А-А на фиг, 1 (отсчетное устройство); на фиг. 4 - настройка шпинделя нижней ин.струментальНой головки на определенный размер обработки; на фиг. 5 то же, в момент начала отсчета.

С1верлильный станок содержит, верхнюю инструментальную головку, имеющую, двигатель 1, клиноременную передачу со шкивами 2 и 3, шпиндель 4, пиноль 5, реечную передачу 6, упор ,7, флажок б, микропереклйчатель 9, кронштейн 10, жестко закреплённый. на пиноли 5, патрон 11 с инструментом рукоятку 12, корпус 13, в котором

размещен узел прижима с пятой 14, закрепленной на стержне 15, проходящем через направляющую втулку 16, прижатую в крайнем верхнем положении к кронштейну 10 пружиной 17 и зафиксированную от проворота скользящей шпонкой 18, гайкой 19, жестко связанную с планкой 20, имеющей на втором конце резьбовую втулку, в .которой перемещается регулируемый винтовой упор 21, электромагнитом 22 и микропереключателем 23.Станок имеет нижнюю инструментальную головку, содержащую пиноль 24, на которой закреплен кронштейн 25 с роликом 26, шпиндель 27, патрон 28 с инстру.ментом, двигатель 29 подачи шпинделя 27 с электромагнитной муфтой 30, червячную передачу 31, на выходном валу которой расположены кулачки-32 и 33 подачи и управления, двигатель 34 вращения шпинделя27 с электромагнитной муфтой 35, передающий врдщение шпинделю через клиноременную передачу со шкивами 36 и 37, и микропереключатель 38.

Инструментальные головки расположены на колонне 39, по направляющим которой они перемещаются с помощью ходовых винтов: верхняя - винтом 40, нижняя;- винтом 41. Обрабатываемую деталь 42 устанавливают на подставке 43, закрепленной на столе 44 станка.

Для настройки на размер фаски введено отсчетное устройство, состоящее из указателя 45, лимб.а 46 и планки 47, предназначенной для установки начала отсчета.

ПредлагаёгФий станок работает следующим образом.

При включении станка вращение верхнему шпинделю 4 передается от двигателя 1 через клиноременную передачу со шкивами 2 и 3.

Осевое перемещение пиноли 5 со шпинделем 4 производят рукояткой 12 вручную с помощью реечной передачи 6. На шпиндель 4 надевают патрон 11 с инструментом - сверлом. Обрабатывемую деталь 42 устанавливают на опорную поверхность подставки 43.

При движении вручную шпинделя 4 с инструментом вниз производят сверление отверстия в детали 42.

В конце рабочего хода шпинделя -4 вниз пяТа 14 прижима касается верхней плоскости детали 42. Регулируемый упор 21 настраивают так, что в конце хода шпинделя 4 вниз он нажимает на кнопку микропереключателя 23, который включает электромагнит 22. Сердечник электромагнита, притягиваясь вниз, прижимае через жесткую систему планка-стержен пята обрабатываемую деталь к опорнрй поверхности. После сверления при движении шпин деля.4 с инструментом вверх и удалении конца инструмента на безопасное расстояние,определяемое при настройке,упор 7,жестко закрепленный на пи ;йоли 5,касаясь левого конца флажка перемещает его и флажок, поворачива- ясь на оси, правым концом нажимает на кнопку микропереключателя 9, который включает двигатель 34 вращения и двигатель 29 подачи нижнего шпинделя 27. Упор 7,выполненный подпружиненным дает возможность после момента включения микрр переключателя 9, отжимаясь, переместить пиноль 5 вверх до крайнего положения. При движении пиноли 5 вниз упор 7 свободно проходит мимо флажка 8, который вращаясь на оси, беспрепятственно пропускает упор. Правый конец флажка при этом поднимается вверх и не способен включить микропереключатель 9. При движении шпинделя 4 с инструментом вверх после сверления пята 1.4 прижима остается прижатой к детали 42 до тех пор, пока не будет прои ведена работа инструментом нижнего шпинделя.. В результате такого прижима детал 42 жесткофиксируется в заданном положении , что дает возможност ь получать точный размер при обработке. Шпиндель 4с пинолью 5, двигаясь вверх ч.ерез кронштейн 10, сжимают пру жину 17. После отключения электромагнита 22.направляющая втулка 16 с пятой 14 и стержнем 15 под действием пруж ны 17 поднимается вверх до упора буртиком в НИЖНИЙ торец кронштейна 10, неподвижно закрепленного на пиноли 5. Осевое рабочее перемещение нижней пиноли 24 осуществляется от злак родвигателя 29 через кулачок 32, за крепленный на валу редуктора червяч ной передачи 31. Вращение шпинделя 27 с патроном 28 и инструментом осу ществляется от двигателя 34 через клиноременнуюпередачу со шкивами 3 и 37. Рабочий цикл нижнего шпинделя 27.происходит автоматически за один оборот кулачка 32 подачи, который через ролик 26,. закрепленный .на кронштейне 25, жестко связанном с пинолью 24, перемещает в осевом направлении пиноль 24 со шпинделем 27 и инструментом, производящим обработку отверстия в детали 42 с нижней стороны. В конце оборота кулачок 33 управления нажимает на кнопку микропереключателя 38, который отключает двигатели 29 и 34 плдачи и вращени;я шпинделя и питание электромагнита 22, после чего пята 14 прижима поднимается вверх под действием пружины 17 и освобождает деталь 42. После установки детали для сверления следующего отверстия цикл повторяется. При отключенном положении инструмент нижнего шпинделя 27 находится в крайнем нижнем положении, что обеспечивает- безопасность при работе, верхнего шпинделя 4. Вертикальное перемещение верхней инструментальной головки вдоль на-, правляющих колонны осуществляется винтом 40, нижней инструментальной головки - винтом 41. На винте 41 нижней инструментальной головки установлен указатель 45, который вращается вместе с ним, а на столе 44 неподвижно закреплен круговой лимб 46. Установленное в патрон нижнего шпинделя 27 сверло выводят с помощью винта 41 до высоты опорной поверхности. Для визуального наблюдения за этим моментом сверху на подставку 43 накладывают планку 47. Когда конец сверла коснется планки 47 .- это будет началом отсчета. Установив указатель 45 в нулевое положение, начинают поворачивать винт 41 вместе с указателем 45 относительно шкалы лимба 46 и, таким образом, задают необходимый радиус фаски. Шкала лимба проградуирована в линейных единицах, например миллиметрах, по следующей зависимости (фиг. 4): у X tgoi, где - радиус фаски; ci - угол заточки сверла; X - в€гртикальное (осевое) перемещение шпинделя с инструментом. При постоянном угле заточки о величина прямо пропорциональна шагу винта 41 и зависит от угла поворота винта с указателем 45. В частности при о(. 45 у х и, следовательно, вертикальное (осевое) перемещение шпинделя 27 с инструментом равно горизонтальному приращению размера. Зная шаг винта 41, можно проградуировать шкалу лимба 46. Полный круг шкалы лимба равен величине шага винта 41. Равномерно разбив шкалу по окружности в миллиметрах, можно с высокой -точнойтью устанавливать размер фаски, диаметр которой равен удвоенному радиусу R.

Таким образом, применение предлагаемого сверлильного станка повыcpus.i

шает точность обработки путем обеспечения жесткого прижима детали в процессе обработки к поверхности стола, а также возможности получения необходимого размера фаски.

20 IS J

г1

А фиг.З

43 -физЛ

cpus.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сверлильный полуавтомат | 1979 |

|

SU870002A1 |

Авторы

Даты

1984-07-30—Публикация

1982-08-06—Подача