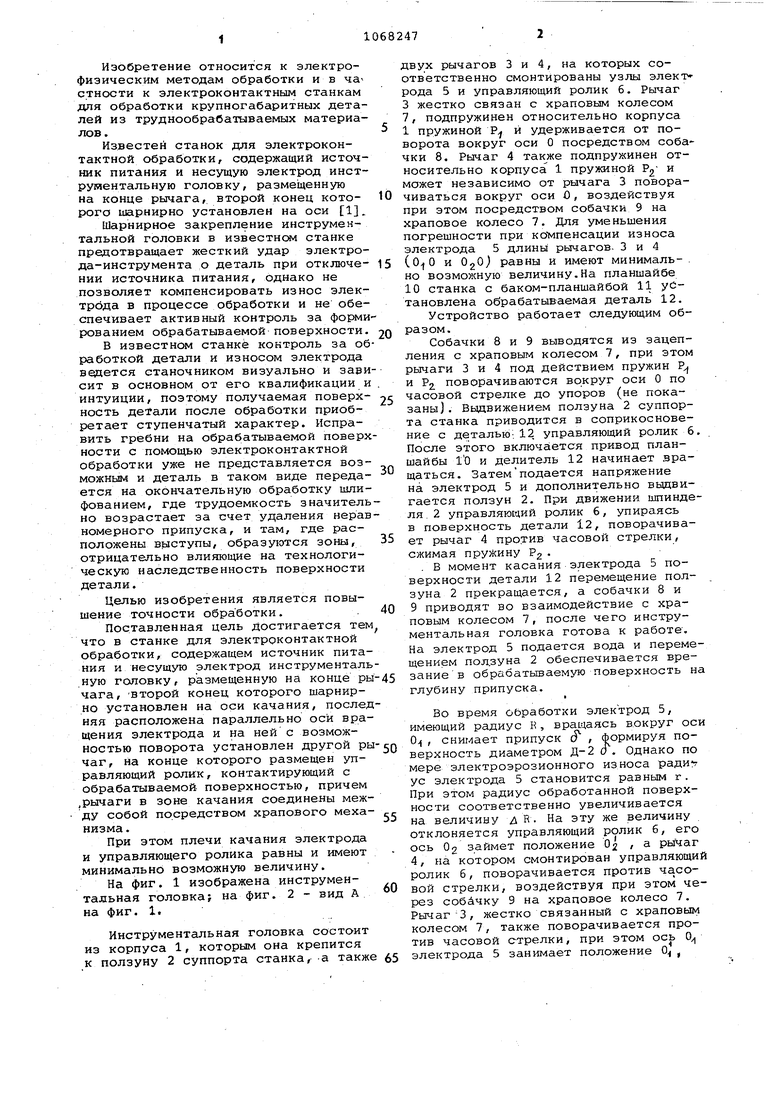

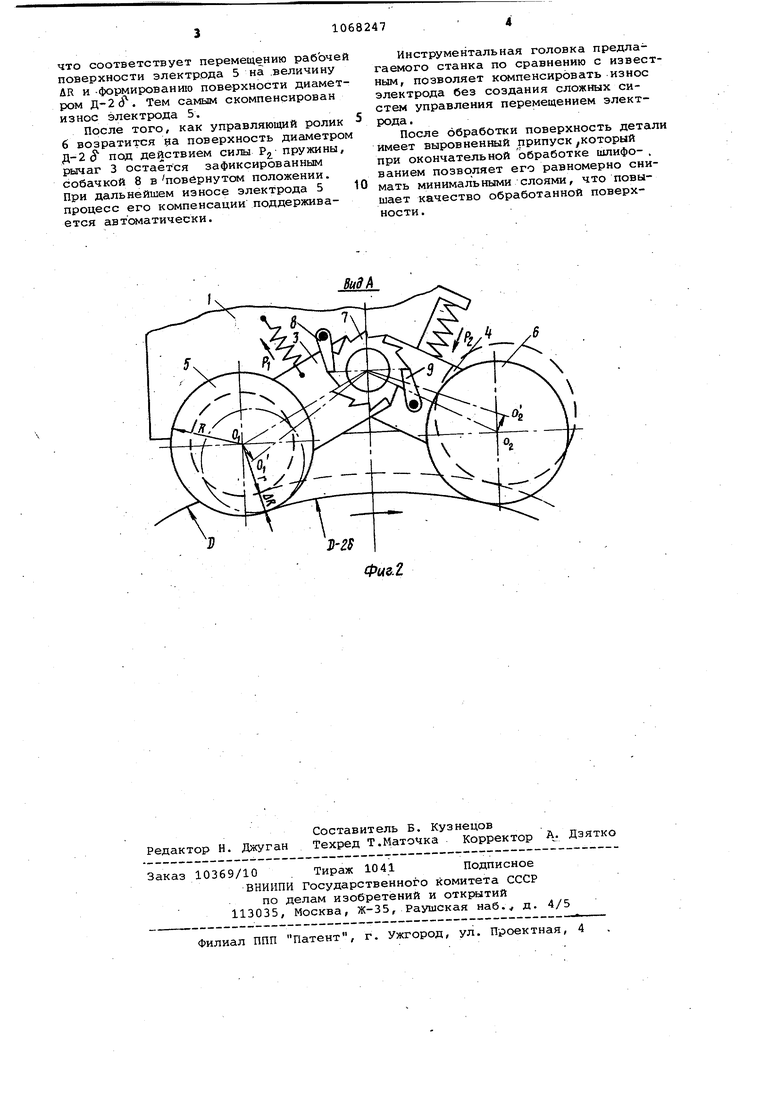

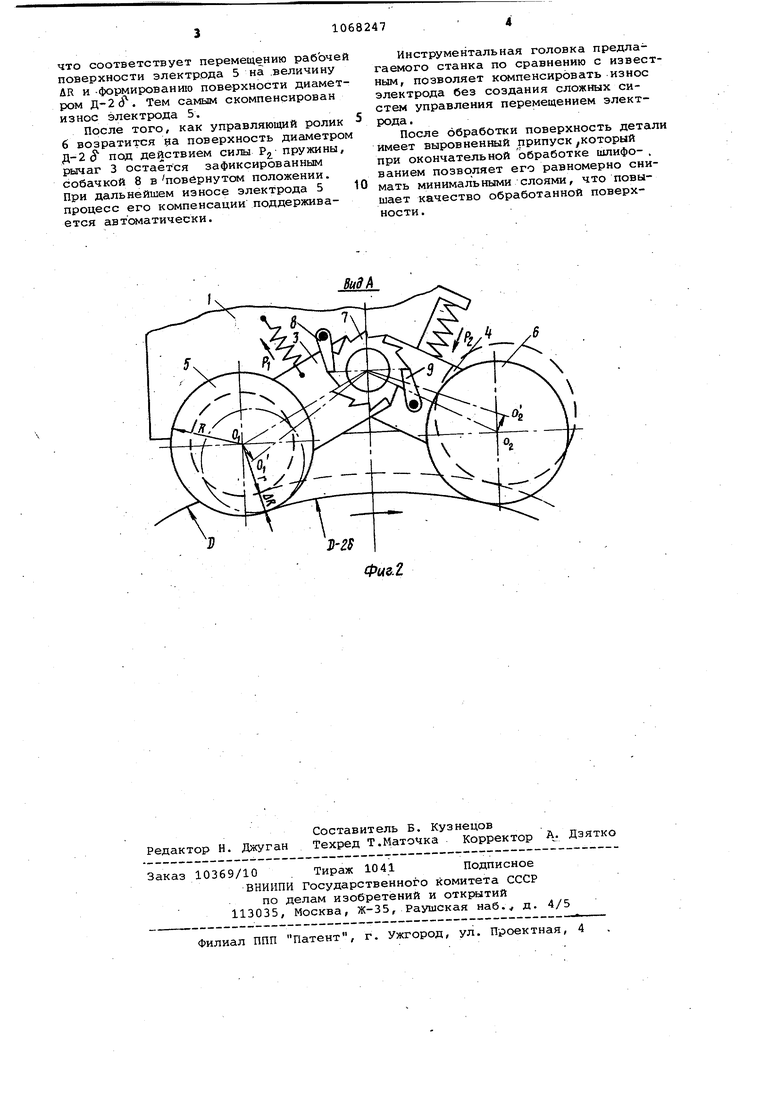

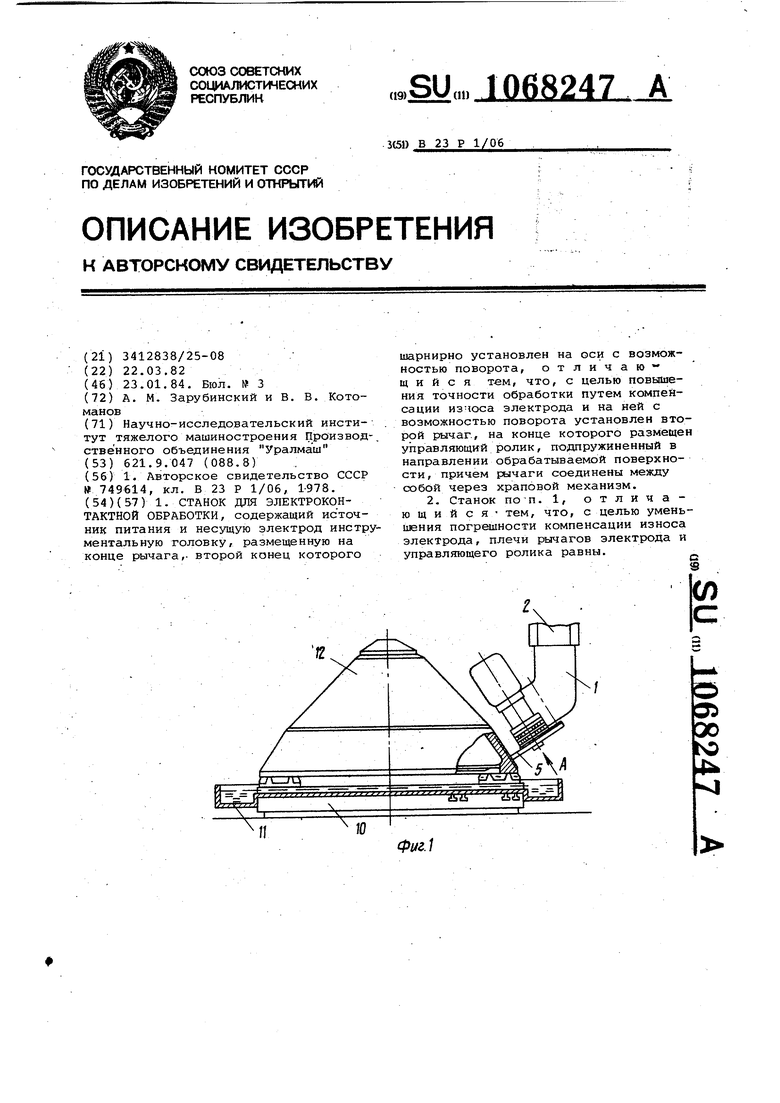

Изобретение относится к электрофизическим методам обработки ив ча стности к электроконтактным станкам дпя обработки крупногабаритных деталей из труднообрабатываемых материалов. Известей станок для электроконтактной обработки, содержащий источник питания и несущую электрод инструиентальную головку, размещенную на конце рычага, второй конец котороге шарнирно установлен на оси 1. Шарнирное закрепление инструментальной головки в известном станке предотвращает жесткий удар электрода-инструмента о деталь при отключеНИИ источника питания, однако не позволяет компенсировать износ электрода в процессе обработки и не обеспечивает активный контроль за форми рованием обрабатываемой поверхности. В известном станке контроль за об работкой детали и износом электрода ведется станочником визуально и зави сит в основном от его квалификации и интуиции, поэтому получаемая поверхность детали после обработки приобретает ступенчатый характер. Исправить гребни на обрабатываемой поверх ности с помощью электроконтактной обработки уже не представляется возможньм и деталь в таком виде передается на окончательную обработку шлифованием, где трудоемкость значитель но возрастает за счет удаления нерав номерного припуска, и там, где расположены выступы, образуются зоны, отрицательно влияющие на технологическую наследственность поверхности детали. Целью изобретения является повышение точности обработки. Поставленная цель Достигается тем что в станке для электроконтактной обработки, содержащем источник питания и несущую электрод инструменталь .ную головку, размещенную на конце ры чага, Второй конец которого шарнирно установлен на оси качания, послед няя расположена параллельно оси вращения электрода и на ней с возможностью поворота установлен другой ры чаг, на конце которого размещен управляющий ролик, контактирующий с обрабатываемой поверхностью, причем .рычаги в зоне качания соединены между собой посредством храпового механизма. При этом плечи качания электрода и управляющего ролика равны и имеют минимально возможную величину. На фиг. 1 изображена инструментальная головка; на фиг. 2 - вид А на фиг. It Инструментальная головка состоит из корпуса 1, которым она крепится к ползуну 2 суппорта станка, а также двух рычагов 3 и 4, на которых соответственно смонтированы узлы элект рода 5 и управляющий ролик б. Рычаг 3 жестко связан с храповым колесом 7, подпружинен относительно корпуса 1 пружиной Р и удерживается от поворота вокруг оси О посредством соба чки 8. Рычаг 4 также подпружинен относительно корпуса 1 пружиной Pg и может независимо от рычага 3 поворачиваться вокруг оси О, воздействуя при этом посредством собачки 9 на храповое колесо 7. Для уменьшения погрешности при компенсации износа электрода 5 длины рычагов. 3 и 4 ( и OgO) равны и имеют минимально возможную величину.На планшайбе 10 станка с баком-планшайбой 11 установлена обрабатываемая деталь 12. Устройство работает следующим образом. Собачки 8 и 9 выводятся из зацепления с храповы колесом 7, при этом рычаги 3 и 4 под действием пружин Р и Pg поворачиваются вокруг оси О по часовой стрелке до упоров (не показаны) . Выдвижением ползуна 2 суппорта станка приводится в соприкосновение с детальк -. 12. управляющий ролик 6. После этого включается привод планшайбы 10 и делитель 12 начинает вращаться. Затемподается напряжение на электрод 5 и дополнительно выдвигается ползун 2. При движении шпинделя .2 управляющий ролик 6, упираясь в поверхность детали 12, поворачивает рычаг 4 против часовой стрелки, сжимая пружину Pg. . в момент касания электрода 5 поверхности детали 12 перемещение ползуна 2 прекращается, а собачки 8 и 9 приводят во взаимодействие с храповым колесом 7, после чего инструментальная головка готова к работе. На электрод 5 подается вода и перемещением пол.зуна 2 обеспечивается врезаниев обрабатываемую поверхность на глубину припуска. Во время Обработки электрод 5, имеющий радиус К, вращаясь вокруг оси 0, снимает припуск S , формируя поверхность диаметром Д-2 о. Однако по мере электроэрозионного износа ради ус электрода 5 становится равным г. При этом радиус обработанной поверхности соответственно увеличивается на величину л R На эту же величину отклоняется управляющий ролик б, его ось 02 займет положение Oj /а рьгчаг 4, на котором смонтирован управляющий ролик б, поворачивается против часовой стрелки, воздействуя при этом через собАчку 9 на храповое колесо 7. Рычаг3, жестко связанный с храповЕзМ колесом 7, также поворачивается против часовой отрелки, при этом ось 0 электрода 5 занимает положение 0,

что соответствует перемещению рабочей поверхности электрода 5 на .величину AR и -формированию поверхности диаметром Д-2д. Тем самым скомпенсирован износ электрода 5.

После того, как управляющий ролик 5 6 возратится уа поверхность диаметром Д-2 под действием силы пружины, рычаг 3 остается зафиксированным собачкой 8 вповёрнутом положении. При дальнейшем износе электрода 5 10 процесс его компенсации поддерживается автоматически.

Инструментальная головка предлагаемого станка по сравнению с известным, позволяет компенсировать износ электрода без создания сложных систем управления перемещением электрода.

После обработки поверхность детали имеет выровненный припуск,который при окончательной обработке шлифо- , ванием позволяет его равномерно снимать минимальными слоями, что повышает качество обработанной поверхности .

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Станок для обработки поверхности круглой детали | 1983 |

|

SU1126418A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

1. СТАНОК ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ, содержащий источник питания и несущую электрод инструментальную головку, размещенную на конце рычага,- второй конец которого шарнирно установлен на оси с возможностью поворота, отличающийся тем, что, с целью повышения точности обработки путем компейсации из-юса электрода и на ней с возможностью поворота установлен второй рычаг., на конце которого размещен управляющий ролик, подпружиненный в направлении обрабатываемой поверхности, причем рычаги соединены между собой через храповой механизм. 2. Станок по п. 1, отличающийся- тем, что, с целью уменьшения погретиности компенсации износа электрода, плечи рычагов электрюда и управляющего ролика равны. Фиг.1

J}

Buat

Jl-2S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для электроконтактной обработки | 1978 |

|

SU749614A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-01-23—Публикация

1982-03-22—Подача