(54) РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ С ПРОТИВОЭРОЗИОННОЙ ЗАЩИТОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо центробежного компрессора | 1977 |

|

SU691607A1 |

| Рабочее колесо радиального нагнетателя | 1982 |

|

SU1084493A1 |

| РОТОР ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ ДВУСТОРОННЕГО ВСАСЫВАНИЯ | 1996 |

|

RU2176750C2 |

| Рабочее колесо центробежного нагне-ТАТЕля | 1979 |

|

SU850935A1 |

| Рабочее колесо центробежного нагнетателя | 1977 |

|

SU735826A1 |

| Рабочее колесо центробежного нагнетателя | 1976 |

|

SU572585A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 1992 |

|

RU2029138C1 |

| Способ изготовления рабочего колеса центробежной турбомашины | 1990 |

|

SU1771861A1 |

| Рабочее колесо центробежного компрессора | 1983 |

|

SU1177547A1 |

| Центробежный вентилятор | 1990 |

|

SU1765536A2 |

1

Изобретение относится к области компрессоростроения и преимущественно к рабочим колесам центробежных нагнетателей, работающих в эрозиоиноопасной среде.

Известно рабочее колесо центробеи ного нагнетателя с противоэрозионной защитой, являющееся наиболее близким по технической сущности и достигаемому эффекту к изобретению, содержащее рабочие лопатки, расположенные между основным и покрывным дисками и снабженные противоэрозионным устройством, представляющим собой дополнительные лопатки, установленные на основном диске и выполненные за одно целое с рабочими лопатками (1.

Однако такое выполнение рабочего колеса является эффективным только, при работе на сухом запыленном газе. В этом случае большая часть абразивных частиц движется в основном потоке газа и из-за поворота потока на входе в рабочее колесо в силу инерции частиц концентрируется у основного диска перед дополнительными лопатками.

Наличие в транспортируемом газе влажной фракции (конденсат, вода, масло и т. д.) приводит к тому, что основная часть влажного абразива движется по стенкам входного

патрубка в виде пленки и входит в рабочее

колесо по внутренней расточке покрывного

диска. Срываясь, с вращающегося диска,

капли жидкости и абразивные частицы дви.жутся к основному диску. По пути влажный

5 абразив изиащивает входные кромки рабочих лопаток в среднем сечении по высоте лопаток и в дальнейшем концентрируется за дополнительными лопатками (что исключает выполнение дополнительными лопатками своих противоэрозионных функций),

О вызывая интенсивный подрез рабочих лопаток по всей длине со с.тороны основного диска.

Целью изобретения является повышение надежности путем увеличения износостойкости лопаток.

15

Это достигается тем, что вдоль рабочей стороны профиля каждой лопатки в ее корневой части выполнена к-анавка, в которой расположены поперечные перегородки, наклоненные в сторону входной кромки лопатки и имеющие по меньшей мере одно отверстие каждая,

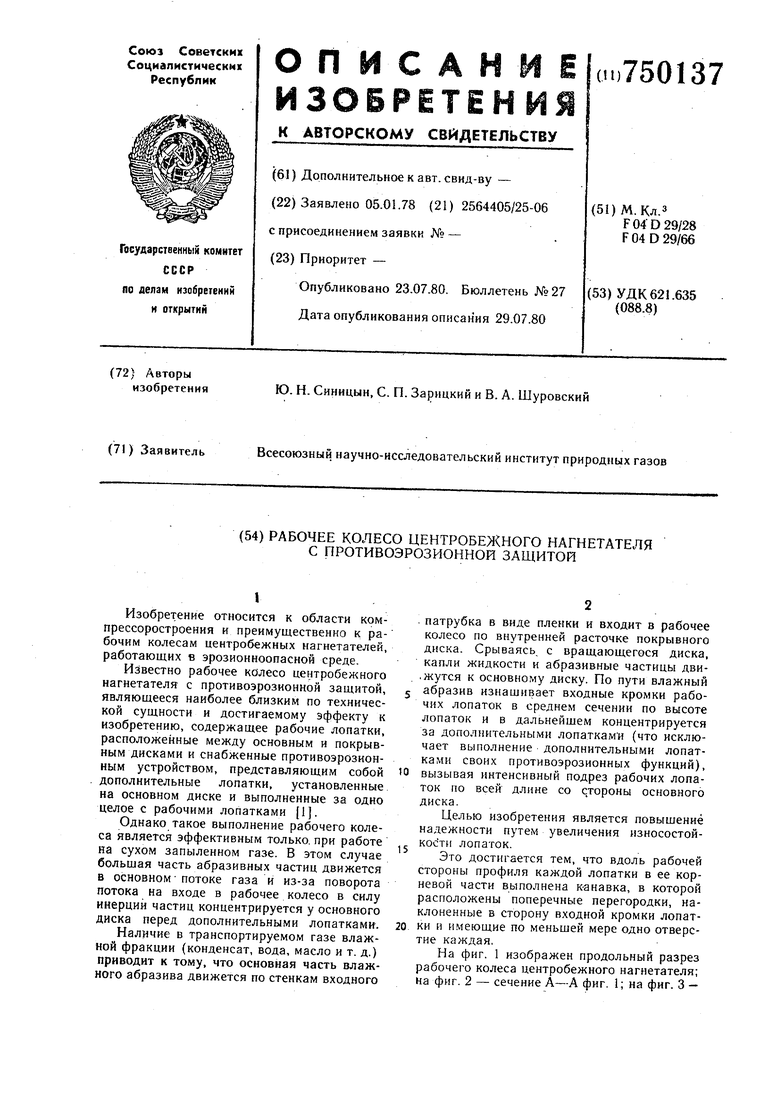

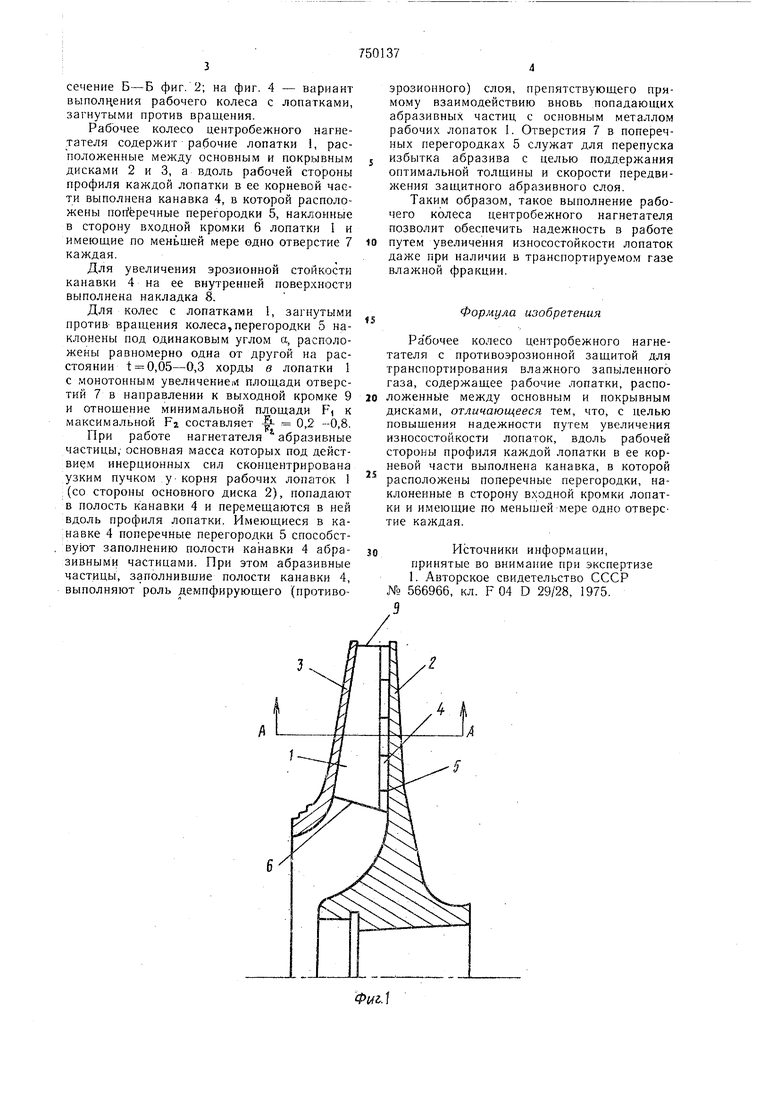

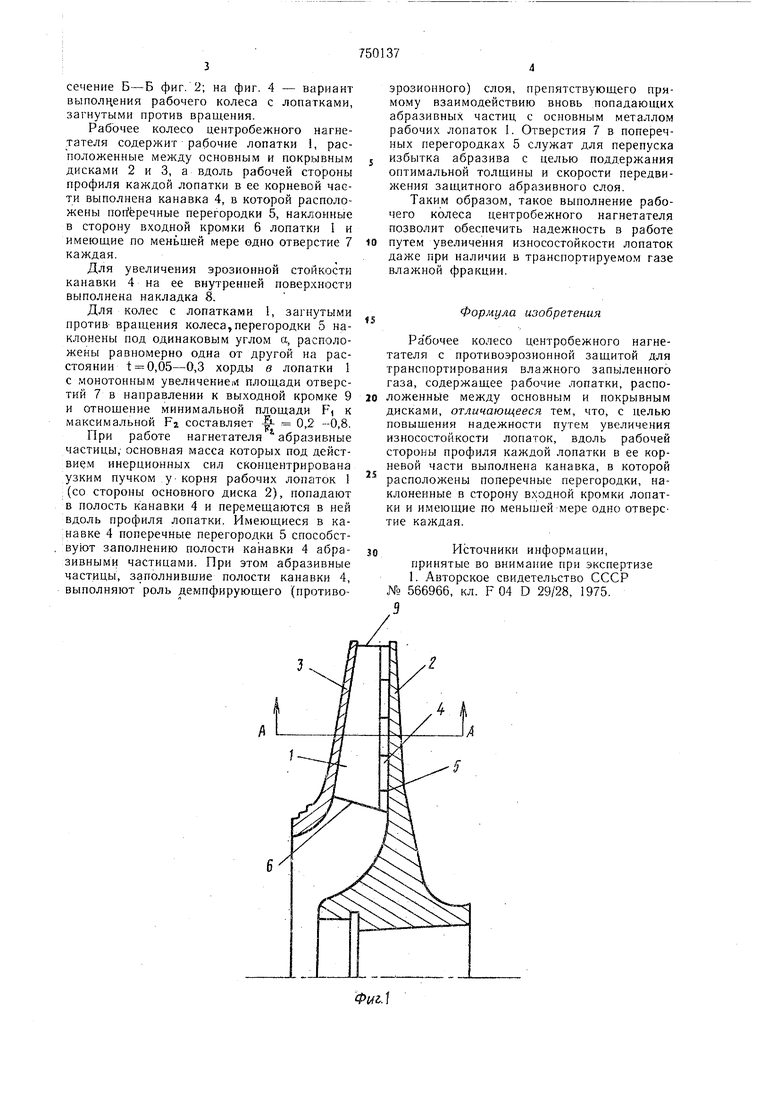

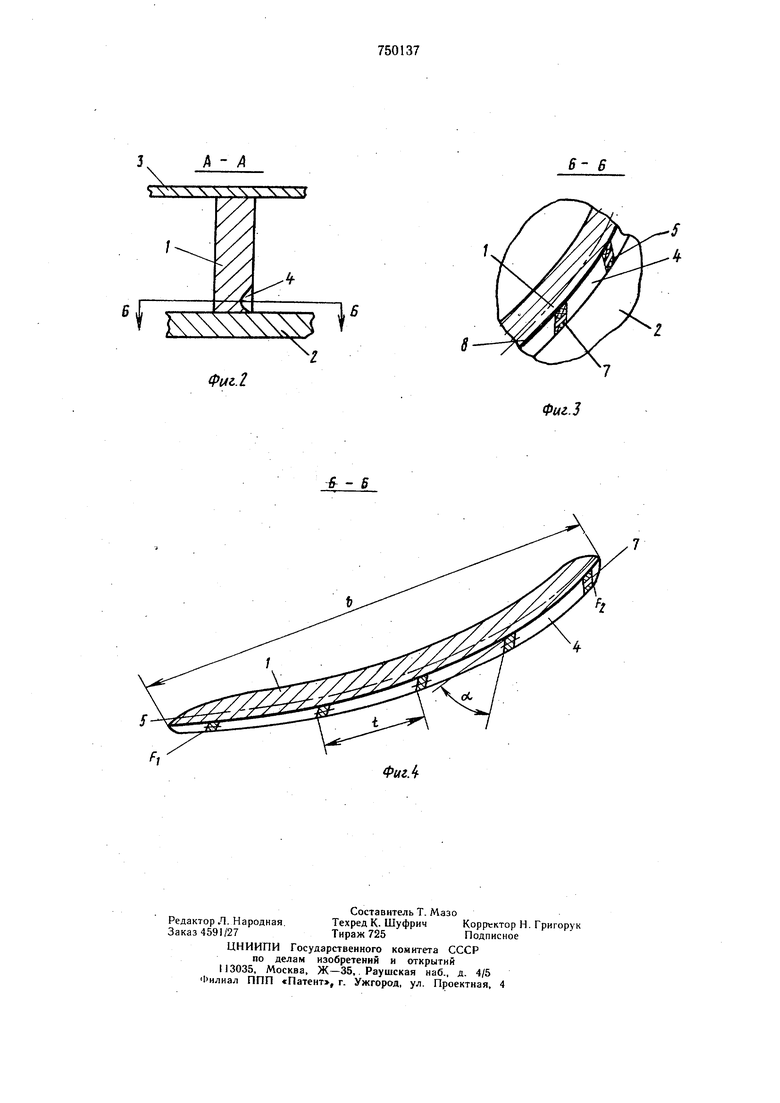

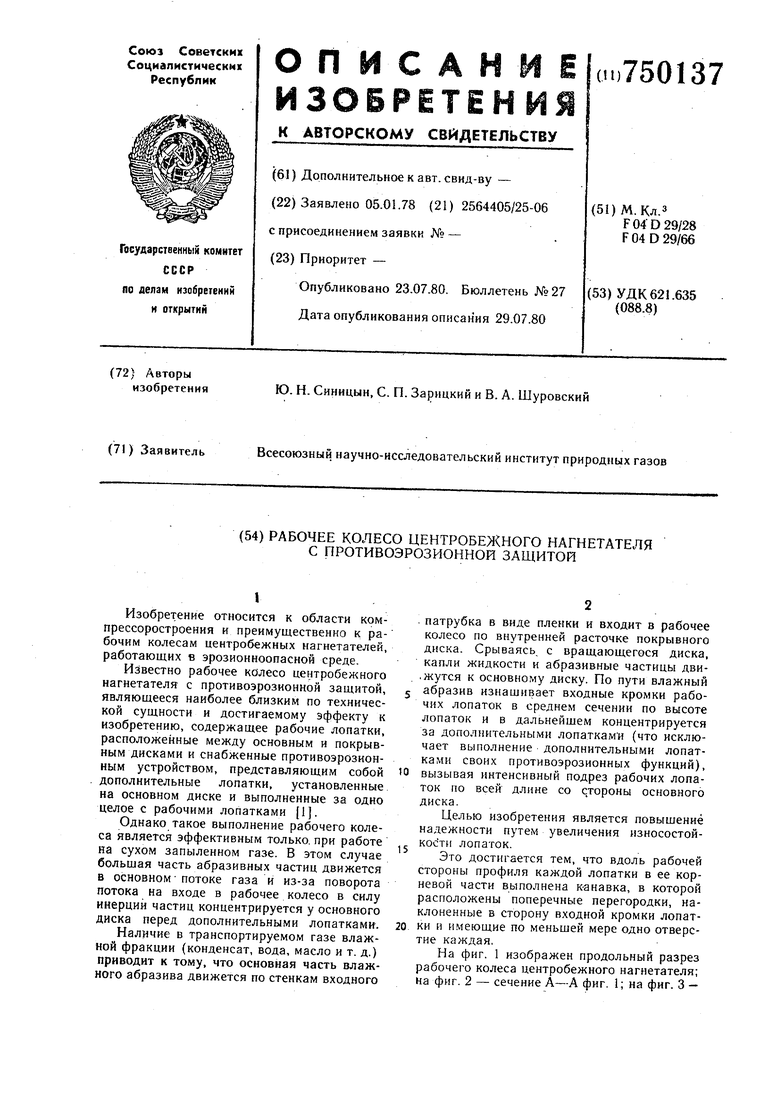

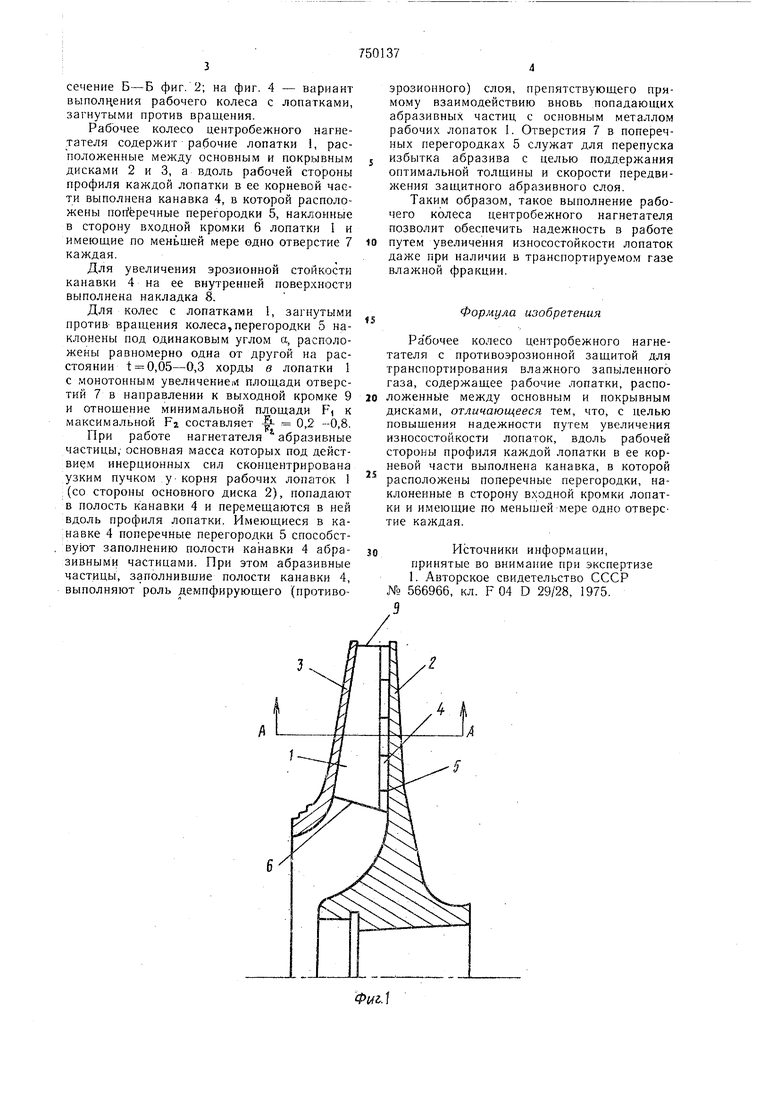

На фиг. 1 изображен продольный разрез рабочего колеса центробежного нагнетателя; На фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 2; на фиг. 4 - вариант выполнения рабочего колеса с лопатками, загнутыми против вращения. Рабочее колесо центробежного нагнетателя содержит рабочие лопатки 1, расположенные между основным и покрывным дисками 2 и 3, а вдоль рабочей стороны профиля каждой лопатки в ее корневой части выполнена канавка 4, в которой расположены попёречные перегородки 5, наклонные в сторону входной кромки 6 лопатки 1 и имеюпдие по меньшей мере одно отверстие 7 каждая. Для увеличения эрозионной стойкости канавки 4 на ее внутренней поверхности выполнена накладка 8. Для колес с лопатками 1, загнутыми против вращения колеса,перегородки 5 наклонены под одинаковым углом а, расположены равномерно одна от другой на расстоянии t 0,05-0,3 хорды в лопатки 1 с монотонным увеличением площади отверстий 7 в направлении к выходной кромке 9 и отнощение минимальной площади F, к максимальной FZ составляет -|L 0,2 -0,8. При работе нагнетателя абразивные частицы, основная масса которых под действием инерционных сил сконцентрирована узким пучком ,у- корня рабочих лопаток 1 ; (со стороны основного диска 2), попадают в полость канавки 4 и перемещаются в ней вдоль профиля лопатки. Имеющиеся в ка:навке 4 поперечные перегородки 5 способствуют заполнению полости канавки 4 абразивными частицами. При этом абразивные частицы, заполнивщие полости канавки 4, выполняют роль демпфирующего (противоэрозионного) слоя, препятствующего прямому взаимодействию вновь попадающих абразивных частиц с основным металлом рабочих лопаток I. Отверстия 7 в поперечных перегородках 5 служат для перепуска избытка абразива с целью поддержания оптимальной толщины и скорости передвижения защитного абразивного слоя. Таким образом, такое выполнение рабочего колеса центробежного нагнетателя позволит обеспечить надежность в работе путем увеличения износостойкости лопаток даже при наличии в транспортируемом газе влажной фракции. Формула изобретения Рабочее колесо центробежного нагнетателя с противоэрозионной защитой для транспортирования влажного запыленного газа, содержащее рабочие лопатки, расположеннЫе между основным и покрывным дисками, отличающееся тем, что, с целью повышения надежности путем увеличения износостойкости лопаток, вдоль рабочей стороны профиля каждой лопатки в ее корневой части выполнена канавка, в которой расположены поперечные перегородки, наклоненные в сторону входной кромки лопатки и имеющие по меньщей мере одно отверстие каждая. Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 566966, кл. F 04 D 29/28, 1975.

JД - /}

6- 6

ЧЧХ

К( t

х,

Piii.2

Авторы

Даты

1980-07-23—Публикация

1978-01-05—Подача